HACCP体系在搅拌型酸奶生产中的应用研究

2015-12-15翟迪升

文∕翟迪升

(深圳职业技术学院化生学院)

酸奶是一种以生鲜乳或乳粉为原料,经过乳酸菌发酵制成的乳制品,它不仅营养丰富,而且还含有大量对人体有益的活性微生物。研究表明,酸奶具有调节人体肠道菌群、降低血脂、抗肿瘤、活化免疫细胞、减轻乳糖不耐症、抗菌、减少内毒素生成或吸收、延缓机体衰老等保健功能[1]。

危害分析和关键控制点(HACCP)体系是运用食品工艺学、微生物学、化学和物理学、质量控制和危险性评估等方面的原理和方法,对食品生产经营过程中危害进行全面分析,用来保护食品不受生物性、化学性和物理性危害的预防性技术管理体系。它是着眼于预防而不是依靠终端产品检验来保证食品安全的管理体系,是适用于食品生产过程中种植、加工和流通等环节的世界公认的简便、易行、合理、有效的食品安全管理体系。通过危害分析(HA)和关键控制点(CCP)的控制将食品潜在的安全问题、危害因素降低到可接受水平[2]。因此我国已颁布实施《GB/T 27341 危害分析与关键控制点体系食品生产企业通用要求》标准[3],并同时率先在乳制品企业实施《GB/T 27342 危害分析与关键控制点(HACCP)体系 乳制品生产企业要求》标准[4]。

企业只有在现有生产工艺和环境条件及GMP和SSOP基础之上,制定HACCP体系才是科学、有效的。但是目前一些企业在制定HACCP计划及检索到的一些HACCP文献中并没有真正搞清三者之间的关系和它们在食品生产中在食品安全体系中的位置和角色;同时一些企业在进行HA分析,尤其是CCP判定和制定HACCP计划时存在主观意志而不是采用科学方法。这些问题会导致制定的HACCP不够合理和有效,为此特写此文。

1 HACCP体系[2~4]

HACCP体系包含7 项基本原理:(1)进行危害分析;(2)确定关键控制点;(3)建立关键点的控制限值;(4)建立关键点监控体系;(5)当监控发现关键控制点偏离控制限值时采取纠偏措施;(6)建立验证程序,证明HACCP的有效性;(7)建立并保存与HACCP计划有关的全部记录。

2 制定HACCP计划的步骤[2~4]

组建HACCP实施小组→制定产品说明→确定产品用途→制定生产流程→进行危害性分析HA→确定关键控制点CCP→确定关键限值CL→建立监控措施→发现偏差→建立纠偏措施→建立审核措施→建立文件记录的保存措施→对HACCP计划进行评估(验收)。

3 组建HACCP工作小组[2~4]

3.1 企业应设立专门的HACCP工作小组。小组成员由负责产品质量控制、生产管理、卫生管理、检验、产品研制、采购、仓储和设备维护各方面专业人员组成,质量管理者代表作为HACCP小组负责人。

3.2 HACCP工作小组的职责是制定、修改、监督实施及验证HACCP计划;负责对企业的HACCP培训;负责编制HACCP管理体系的各种来件等工作。

3.3 HACCP工作小组的成员必须经过以下内容的培训:GMP、SSOP、HACCP工作原理、HACCP实施计划等,以确保HACCP小组成员具备建立食品安全保障体系的能力。

3.4 HACCP工作小组必须对所有员工进行GMP、SSOP和HACCP基础知识和本岗位HACCP计划的培训,以确保所有员工能够理解和正确执行HACCP计划。

3.5 HACCP工作小组必须明确每个CCP点操作人员是谁,以确保有效执行HACCP计划。

4 产品描述[2~5]

酸奶产品的描述如表1所示。

表1 搅拌型酸奶产品描述

5 生产工艺流程

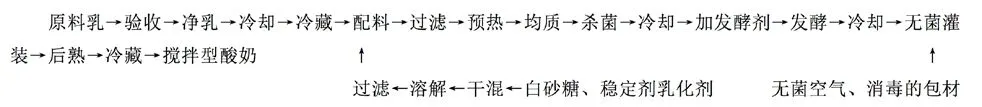

酸奶生产工艺程流程如图1所示。

6 生产工艺简述

6.1 生鲜乳及其验收

生鲜乳必须符合GB 19301—2010《食品安全国家标准 生乳》规定。对供应商提供的原料奶,进行感官检验、比重测定和酒精试验等常规检验,同时进行或定期进行抗生素以及掺假检测等其它检验,定期监测致病菌、重金属、黄曲霉毒素等指标。

6.2 净乳

收购站对验收合格的生鲜乳用180 目双联过滤器过滤。

6.3 冷却冷藏

若不能及时加工,采用板式换热器将过滤后的牛乳冷至 2~6℃,泵入贮奶罐冷藏,但不得超过24 h。

6.4 辅料验收

根据相应标准对白砂糖与海藻酸丙二醇酯、单硬脂酸甘油酯等辅料进行验收,验收项目包括感官、生产日期、保质期等。

6.5 溶解辅料

白砂糖与海藻酸丙二醇酯、单硬脂酸甘油酯干混后加入处理过的水加热溶解,煮沸5 min后120 目过滤。

6.6 配料

将辅料混合液与生鲜乳彻底混匀。

6.7 过滤

配料经180 目管道过滤器过滤后进入均质机。

6.8 均质

配料经60℃、20MPa压力均质。

6.9 升温杀菌

配料经杀菌机组升温杀菌,杀菌温度95℃、时间300 s。

6.10 冷却

杀菌后经过杀菌机组冷却到43℃进入发酵罐。

6.11 加发酵剂

无菌操作加入工作发酵剂到发酵罐中,充分搅匀,接种量为生鲜乳量的4%。

6.12 发酵

发酵罐维持43℃发酵5~6 h。4 h30 min时开始测酸度,酸度为90~95 °T时发酵结束。

6.13 冷却

用转子流量泵输送酸奶,通过蛇管式换热器冷却至 2~6℃入无菌混合罐。

6.14 无菌灌装

在无菌间无菌操作将酸奶加入无菌包装容器中并封口。

6.15 后熟

酸奶进高温冷库2~6℃后熟12~24 h。

6.16 检验

按照产品标准检验,合格即为酸奶产品。

图1 酸奶生产工艺

6.17 冷藏

酸奶在高温冷库2~6℃贮藏。

7 生产过程危害分析及关键控制点确定[3~5]

对酸奶生产过程进行危害分析,提出危害预防措施,并遵照CCP判断树的4个问题确定关键控制点。分析及结果见表2。

8 制定酸奶HACCP计划

按照HACCP原理,对上述6个CCP,制定酸奶HACCP计划,结果见表3。

表2 酸奶生产过程危害分析表

续表

9 分析与讨论

表3 酸奶HACCP 计划表

HACCP质量管理体系的实施必须建立在GMP和SSOP基础之上,才能在生产过程中预防而不是依靠最终产品的检验来保证食品的安全,才能有效地降低食品安全风险。如果企业不运用 GMP 和SSOP,HACCP就不能有效地实施或使之成为空谈。同时企业要用科学方法而不是主观武断进行HA分析、确定CCP和制定HACCP计划,这样HACCP计划才会科学、有效和合理。因此,企业对每个产品应该建立起一套与自己生产实际相适应的HACCP体系,确保产品质量安全。

续表

[1]庞伟华,李忠民.益生菌发酵乳制品的生理功能.中国乳业,2013(5):64-67.

[2]曾庆孝,许喜林.食品生产的危害分析与关键控制点原理与应用.广州:华南理工大学出版社,2000.

[3]GB/T 27341—2009 危害分析与关键控制点体系食品生产企业通用要求.

[4]GB/T 27342—2009 危害分析与关键控制点(HACCP)体系.

[5]张扬.广州一奶牛场结核病牛产奶天天卖 牛场被封90天.羊城晚报,2003-07-21.

[6]阮征,曾庆孝,李小丽,等.广州地区奶牛场生鲜牛乳的质量安全及其影响因素.中国乳品工业,2007(10):34-37.

[7]任江红,秦立虎.酸奶生产中噬菌体的危害及控制.中国奶牛,2012(17):37-40.

[8]闫冬.牛奶掺假揭秘.中央电视台,焦点访谈,2007-04-11.

[9]李诚,杨双熙,敖晓琳,等.四川某市散装鲜牛乳质量状况调查.四川食品与发酵,2007(5):52-55.