凝结换热试验台监控和数据采集系统开发

2015-12-14赵振宇张吉礼马志先

赵振宇 张吉礼马志先

大连理工大学建筑能源研究所

凝结换热试验台监控和数据采集系统开发

赵振宇 张吉礼*马志先

大连理工大学建筑能源研究所

本文在凝结换热试验台的基础上,开发了以组态软件为监控层,虚拟仪器LabVIEW为控制层的监控和数据采集系统。LabVIEW通过串口通讯完成对温度、压力、流量信号的采集以及对控制量的输出,采集到的数据通过动态数据交换传送到组态软件实时数据库,实现在监测界面下的动态显示、曲线分析和数据存储。试验表明,开发的控制器对试验台热水温度在设定值扰动下有较快的响应速度,且超调幅度小,稳定后控制精度为±0.1℃。

凝结换热 组态软件 监控和数据采集系统 温度PID控制

对于水平管外凝结换热,试验是当前求解二维、三维肋管尤其管束外凝结换热问题的主要手段。试验中,对影响凝结换热的因素如冷却水温度、热水进水温度、冷凝温度、蒸汽过热度、不凝性气体等进行控制,除试验系统设计和试验操作上应满足试验需要外,还应有高效稳定的监控系统对试验工况进行控制,进而获得更加精确的测试结果。试验当中涉及到的传感器类型、信号种类以及需要采集、分析处理的试验数据量众多,加之工况之间过渡时间较长,因此本文以凝结换热试验台为基础开发了控制层的监控和数据采集系统系统(Supervisory Control And Data Acquisition,SCADA),实现了对实验参数的实时监测,缩短了工况调整时间,提高了凝结换热试验测试效率,并且实现了对测试数据的集中管理。

1 试验系统构成

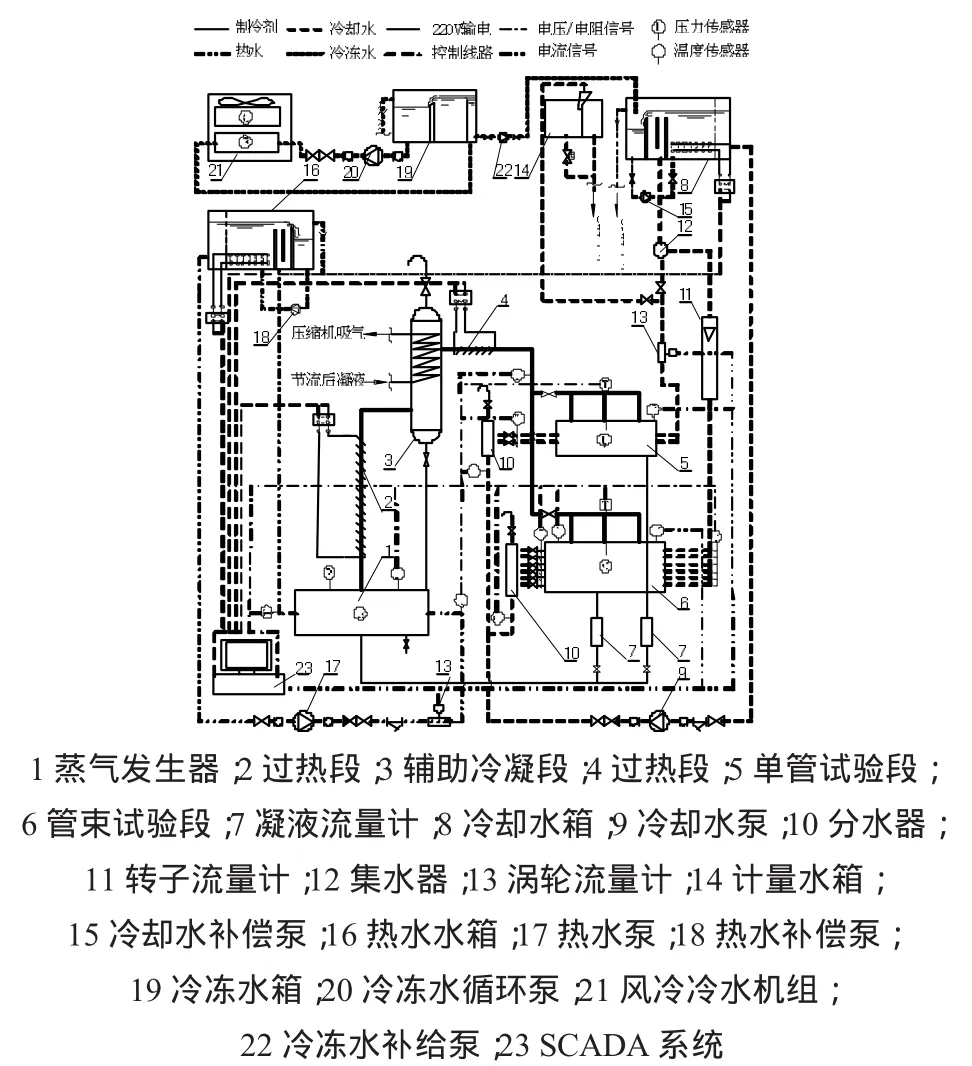

试验系统原理如图1[1],主要包括以下几个系统:热水循环系统,工质循环系统,冷却水循环系统,冷冻水循环系统,计算机监控与数据采集系统。

热水箱内热水经电加热器加热到设定温度,由热水泵加压输送到蒸发器,把热量释放给工质后,流回热水箱,形成热水循环;蒸发器内工质液体吸收热水热量蒸发,经辅助冷凝段气液分离后的饱和蒸汽通过过热段进入单管试验冷凝段或者管束试验冷凝段,热量被流过管内的冷却水带走,凝结成液体流回蒸发器继续被热水蒸发,形成工质循环;被工质蒸汽加热后的冷却水,流回冷却水箱,同时混入冷水,经电加热器加热到设定温度后再由冷却水泵加压输送到冷凝段,形成冷却水循环。

图1 凝结换热试验台系统原理图

当试验热通量较小或者试验时间在冬季时,冷却水箱可以补充低于10℃自来水;热通量较大或者在夏季时,使用冷水机组补充冷冻水,冷水机组与冷冻水箱构成冷冻水循环。

在此试验台基础上还可以进行冷却塔空调节能控制试验,制冷系统试验,以及溴冷机组性能测试和板式换热器性能测试等试验。可见该试验系统是以凝结换热试验为主,其他相关制冷换热试验可以同时进行的综合试验平台,要求监控系统具有一定的可扩充性,以适应系统的添加或者调整。

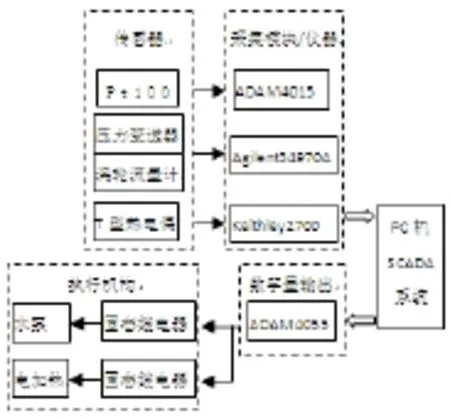

2 SCADA系统硬件组成

硬件组成如图2所示。凝结换热试验当中采用三线制的Pt100测量需要实时监测的温度,如热水供水温度、冷却水供水温度、蒸发器工质温度、过热器出口温度、工质冷凝温度、热水出口温度,通过研华ADAM4015热电阻输入模块采集;0.1级精密压力变送器测量工质侧的压力,0.5级涡轮流量计测量热水和冷却水流量,产生的电流信号由Agilent34970A(配34901采集板卡,6位半精度)采集;T型热电偶测量冷却水温升,产生的电压信号由Keithley2700数字万用表(配7701采集板卡,6位半精度)采集;两路数字量输出通过两个固态继电器分别控制热水泵、冷却水泵的启停,其中一路数字量输出通过6个并联的固态继电器控制6个热水箱电加热器的通断,另一路数字量输出通过3个并联的固态继电器控制3个冷却水箱电加热器的通断。

图2 SCADA系统硬件组成

温度传感器使用一等标准水印温度计和显示精度为0.001的恒温水槽进行标定,流量计使用量程为16kg、精度为±0.1g的电子天平与高精度流量计量箱(6位半显示格式)进行标定,压力传感器使用一等标准活塞式压力计(0.1~6 MPa,0.02级精度)进行校验。

采集模块/仪表和数字量输出模块均采用串口与PC机进行通讯。

3 软件开发

典型的计算机控制系统通常可以分为设备层、控制层和监控层,上文的硬件系统属于设备层。本文使用组态软件开发了系统监测界面(属于监控层),完成对整个试验系统的集中管理,使用LabVIEW编程语言开发了数据采集和温度控制系统(属于控制层),完成对试验过程的实时监测与工况控制。两种开发环境之间通过动态数据交换(Dynamic Data Exchange,DDE)进行数据交换,这样可以同时发挥组态软件组态灵活多样、动画形象、可扩充性好,以及图形化编程语言通讯效率高、控制算法丰富的优势。采取有效的编程技术可以把两种编程环境充分融合到一起。SCADA系统的软件结构如图3。

图3 SCADA系统软件结构

3.1组态软件

监控组态软件是对现场生产数据进行采集与过程控制的专用软件,提供了良好的用户开发界面和简捷的工程实现方法,只要将其预设置的各种软件模块进行简单的“组态”,便可以非常容易地实现和完成监控层的各项功能,“组态”的方式可以大大缩短系统集成的时间,提高了集成效率。同时还可以方便地向控制层提供软、硬件的接口,实现与“第三方”软、硬件系统的集成。

实时数据库(DB)作为信息化平台的数据处理、组织和管理的核心[2],是构建分布式应用系统的基础,由管理器和运行系统组成。运行系统可以完成对生产实时数据的各种操作:如实时数据处理、历史数据存储、报警处理等;管理器是管理实时数据库的开发系统,通过管理器DbManager生成实时数据库的基础组态数据,对运行系统进行部署,在DbManager中相应点勾选历史数据保存,就可以在历史趋势曲线中调取观察历史数据。

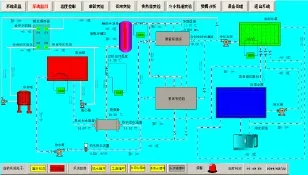

利用组态软件丰富的图库以及动画功能开发出系统监测界面,监测系统分为演示状态和工作状态。演示状态下不具有控制功能,但可以对不同的系统循环进行动画演示,帮助试验者更好地理解系统原理;工作状态下可以通过LabVIEW完成对系统的控制。如图4为系统在演示状态下的画面。

图4 SCADA系统监测界面

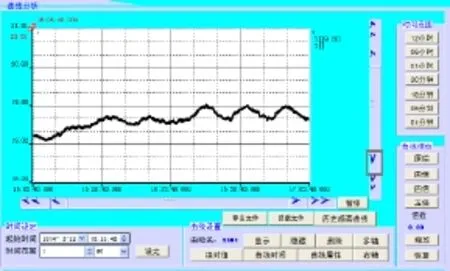

组态软件最大的特点是以“组态方式”进行系统集成,如果开发更加强大的功能,还需要借助动作脚本功能。本文以趋势曲线模板为基础二次开发出曲线分析窗口,如图5,可以实现实时趋势曲线和历史趋势曲线的切换、曲线缩放,以及对时间轴范围按需要进行设置,这样可以对数据进行分析显示,同时对相应的数据进行存储。

图5 SCADA系统曲线分析

3.2虚拟仪器LabVIEW

LabVIEW是一款图形化的编程软件,又称为G语言,编写的程序称为Virtual Instruments(VI)并以“.vi”为后缀。LabVIEW用来开发虚拟仪器,就是在以计算机为核心的硬件平台上,功能由用户设计和定义,测试功能由测试软件实现的一种计算机仪器系统。这一概念遵循了“软件就是仪器”的原则,用户可以自由组合计算机平台的硬件、软件,尤其可以最大限度地整合硬件功能,降低系统的开发成本和维护成本。

一个VI由以下三部分构成:1)前面板front panel,即用户界面,用来创建前面板;2)程序框图block diagram,用来创建图形化原代码;3)图表和连线板icon and connector,用以识别VI的接口,以便在创建VI时调用另一个VI。当一个VI应用在其它VI中,则称为子VI,子VI相当于文本编程语言中的子程序。

3.3I/O通讯

研华ADAM4015热电阻输入模块和ADAM4055数字输出模块均采用VISA串口通讯,Agilent34970a、Keithley2700采用相应的驱动样例,然后形成相应的子VI在主程序中调用。

虚拟仪器软件架构VISA(Virtual Instrumentation Software Architecture)建立了与仪器接口总线无关的标准I/O软件规范[3],该规范适用于串口、GPIB、VXI等多种接口,是一个具有一致接口的I/O函数操作函数集,为计算机和仪器的顺利通讯提供了通道。

以ADAM4015模块温度采集为例,在一个层叠式顺序结构中依次设置VISA资源名称、VISA串口配置函数、VISA写入函数、VISA读取函数以及延迟函数完成对模块中某个通道温度值的采集。

数据采集功能应用了典型的生产者/消费者模式,热电阻输入模块采集到的温度值经过去极值平均滤波算法后,通过队列传输到LabVIEW的DDE传送循环,组态软件实时数据库作为客户端接收到LabVIEW服务器的数据,在监测界面上把相应监测点的参数实时动态显示出来并存储到历史数据库。

3.4DDE通讯

动态数据交换DDE(Dynamic Data Exchange)是Windows平台上两个正在运行的应用程序之间通信的协议,使用共享的内存在应用程序之间进行数据交换,它能够及时更新数据,在两个应用程序之间信息是自动更新的,无须用户参与。

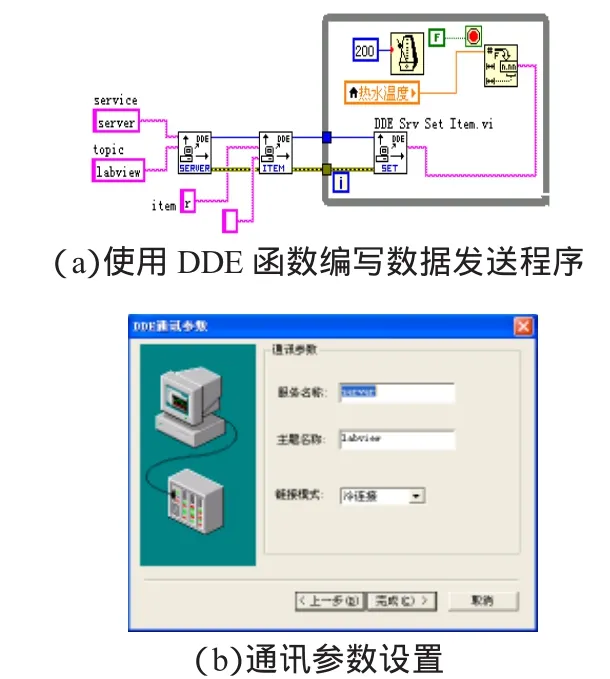

组态软件和LabVIEW对DDE客户或者服务器两者都同时支持。DDE通讯需要具备四个要素[4]:机器名、应用程序名、主题和项目名构成。

机器名:远程机器名称,若为本机可以忽略。

应用程序名:DDE服务器的名字,通常使用服务器软件程序的名字。

主题名:DDE服务器上数据组的名字。可能是数据的文件名或工作表名。

项目名:单个数据项。

以LabVIEW为服务器,作为客户端为例:LabVIEW程序框图中使用DDE函数编写数据发送程序,如图6(a);在组态软件设备组态中选择DDE,通讯参数做如图6(b)的设置,在数据库组态中连接至此数据项,即可以完成从LabVIEW当中采集到的热水温度传送到组态软件实时数据库并显示在监测画面上。

图6 SCADA系统DDE通讯

4 温度控制系统设计

PID控制作为一种反馈控制系统被广泛应用于工业领域,LabVIEW当中的PID and Fuzzy Logic Toolkit提供了开发控制系统的各种VI,包括PID控制和模糊逻辑控制两类,后者主要用于更复杂的非线性系统控制。

4.1获取被控对象动态特性

试验当中涉及到的温度控制对象有热水进口温度和冷却水供水温度,以热水进口温度为例进行阶跃响应试验开环状态下得到被控对象的阶跃响应曲线,如图7。

图7 热水进口温度阶跃响应曲线

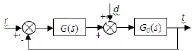

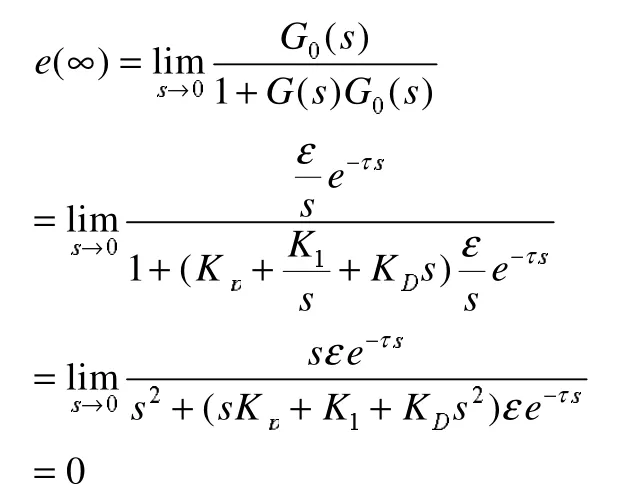

可知热水进口温度为不具有自平衡能力的对象,传递函数可以近似表示为积分环节和纯滞后环节的串联,即:,其中ε为飞升速度,τ为延迟时间,构建如图8的控制系统。

图8 热水温度PID控制原理图

其中G(s)为PID控制器传递函数,G0(s)为被控对象传递函数,r为给定值,d为扰动,t为被控温度,则G(s)=KP+KI/s+KDs,G0(s)=ε/se-τs。

在d为阶跃扰动时,控制系统的静态偏差为:

可见PID控制对于不具有平衡能力的对象也可以达到使其稳态误差为零的控制目标,但比具有自平衡能力的对象难控制[5]。

4.2PID控制系统开发

LabVIEW中的PID算法可以使控制器具有更稳定的性能。本文采用PID Advanced VI开发PID控制系统,PID Advanced VI除了可以实现基本的PID算法外,还可以实现一些高级的功能,比如手动与自动之间的无扰切换、非线性积分动作等。有些试验测试需要关掉PID控制器中的自动算法,在开环或者手动的模式下控制系统。当手动切换到自动模式或者其他参数发生变化,采用积分和校正算法以避免控制器输出发生突变。

把采样数据添加到PID Control Input Filter VI的输入端,输出接入到PID控制器PV值输入端,即可对采样信号应用五阶低通FIR滤波器,过滤掉小于采样值1/10的输入值。

控制器输出方式得到一个占空比D(百分比形式),通过脉宽调制把模拟量转换为数字量,即在采样周期ΔT内,前ΔT×D的时间内,控制器输出数字量1,即高电平,余下ΔT×(1-D)时间内,控制器输出数字量0,即低电平,通过数字量输出模块ADAM4055传送给固态继电器控制电加热器的通断。

采用临界比例带法对PID参数进行整定:设定采样周期为10s,得到系统处于临界振荡状态的比例系数和振荡周期,按照无自平衡能力对象来考虑, TI=0.67Tx,TD=0.25TI,可得 PID增益为:KC=71,TI= 5.7min,TD=1.4min.

在相应的VI节点处单击右键可以创建输入或者显示控件,即可构建一个PID控制器,前面板如图9。

图9 温度控制前面板

其中PV为热水温度监测值,SP为热水温度设定值,OP为控制器输出值,Automatic为手动、自动模式切换按钮,Reinitialize为初始化控制器按钮,PID Gains为控制器增益,Sampling Time dt(s)为采样时间。

4.3控制结果及分析

重调设定值17.9℃到21.2℃温度响应曲线如图10,可见被控温度在经历一个较小幅度的超调后便稳定在设定值附近,控制精度为±0.1℃。

图10 重调设定值的热水温度响应曲线

5 结论

本文在凝结换热试验台上开发了以组态软件为监控层,以虚拟仪器LabVIEW为控制层的SCADA系统以及硬件系统。通过LabVIEW与数据采集模块、数字万用表、数字量输出模块进行通讯,完成对试验当中的温度、压力、流量信号的采集,以及控制量的输出。采集到的数据通过DDE传送到实时数据库,并在监测界面动态显示出来,在此基础上还可以进一步进行曲线分析以及数据存储。在试验过程当中,SCADA系统可以自动完成不同工况的切换,以及试验数据的统一管理,提高了凝结换热试验的测试效率。

[1]马志先.水平管束外膜状凝结换热试验与理论研究[D].哈尔滨:哈尔滨工业大学,2012

[2]龚力.监控组态软件运行平台关键技术的研究[D].南京:东南大学,2006

[3]牛群峰.LabVIEW虚拟仪器系统开发与实践[M].北京:中国电力出版社,2011

[4]裴锋.LabVIEW与ForceControl组态软件DDE通讯的实现[J]. 2005,(2):13-15

[5]杨献勇.热工过程自动控制(第2版)[M].北京:清华大学出版社,2008

Development of SCADA System for the Experimental Plant of Condensation Heat Transfer

ZHAO Zhen-yu,ZHANG Ji-li,MA Zhi-xian

Institute of Building Energy of Dalian University of Technology

A SCADA system based on configuration software as supervisory layer and LabVIEW as control layer was developed for the experimental plant of condensation heat transfer.Signals like temperature,pressure and flow are gathered and control output by LabVIEW through serial ports.Data collected is transferred to the database in SCADA system and will be displayed,analyzed and stored in the monitoring interface.The experimental results show that the PID controller can make the hot water temperature a faster response with a small overshoot and an accuracy of 0.1℃under set point disturbance.

condensation heat transfer,configuration software,SCADA,temperature PID control

1003-0344(2015)06-078-5

2014-6-24

张吉礼(1969~),男,博士,教授;大连市凌工路2号大连理工大学建设工程学部3号实验楼417房间(116024);0411-84707753;E-mail:zjldlut@dlut.edu.cn

国家自然科学基金(51078053);“十二五”国家科技部支撑计划(2011BAJ03B12-3);中国博士后科学基金资助项目与中央高校基本科研业务费(DUT12RC(3)81)