基于LABVIEW与单片机的电控阀检测系统设计与实现

2015-12-14鲍雨翘严挺徐豪

鲍雨翘 严挺 徐豪

(1.电子科技大学 四川成都 610054;2.杭州市特种设备检测研究院 浙江杭州310003;3.宁波索顿飞羽电器有限公司 浙江宁波 315040)

基于LABVIEW与单片机的电控阀检测系统设计与实现

鲍雨翘1严挺2徐豪3

(1.电子科技大学 四川成都 610054;2.杭州市特种设备检测研究院 浙江杭州310003;3.宁波索顿飞羽电器有限公司 浙江宁波 315040)

电控阀被广泛应用于热水器、智能马桶、数字恒温阀等水流量控制领域,其性能直接与产品性能相关。电控阀品质与性能可以通过检测其环境水压、出入水流量和施加于电控阀的电压的关系曲线来检验。本文介绍此电控阀检测系统的设计与实现,所述检测系统应用单片机技术与LABVIEW工业检测上位机软件技术设计,可快速分析电控阀结构的合理性、检验电控阀量产品质与一致性,应用于电控阀的研发与生产环节。

LABVIEW;单片机;检测系统;电控阀

1 引言

电控阀被广泛应用于热水器、智能马桶、数字恒温阀等对水流量的控制领域,这些小家电或工业使用场合在需要对流量进行较为精确的控制外,还要求成本低廉。同时,应能满足环境适用性,如高水压下密封性、低水压关闭密封性和低水压低电压启动,工作水压下电压与流量的调节量应成近似线性关系以便应用于工业控制等。

以即热式电热水器为例,热水器的出水温升与功率成正比,与水流量成反比。通过自动调节功率或自动调节流量,抑或两种方式相结合的形式实现恒定温度调节。另一方面,单一的功率调节存在局限性,即当功率达到额定功率而因水流过大始终无法达到所需温升时,功率调节将会超出控制范围,无法满足用户需求。通过电控阀对水流量的调节,能够给予用户优质的恒温淋浴体验。

也即说明即热式电热水器的恒温调节能力直接与电控阀的性能相关,这就要求企业的研发部门设计合理的结构与电气特性,要求企业的生产检验部门能够通过检验对电控阀有所筛选,以提升产品质量。

本文所述电控阀检测系统基于单片机与LABVIEW技术,能够检测不同的环境水压、不同的加载在电控阀两端的电压与因此输出的对应的流量,分析并获得关系曲线,从而对电控阀的品质进行分析、检验。

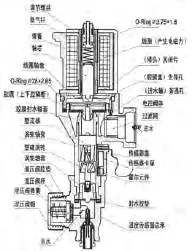

图1 电控阀原理

图2 检测系统框图

2 检测对象(电控阀)原理

电控阀结构机理多种,其最大特点是开度可调,有别于普通电磁阀,仅有开、关两种状态,以下介绍一种结构巧妙、成本低廉从而能够被广泛应用于家电领域的电控阀,其内部结构如图1所示。

其实现水流调节的工作原理:通电时,电磁力把先导孔打开,上腔室压力迅速下降,在关闭件周围形成上低下高的压差,推动关闭件向上移动,阀门打开;断电时,弹簧力把先导孔关闭,入口压力通过旁通孔迅速进入上腔室在关闭件周围形成下低上高的压差,推动关闭件向下移动,关闭阀门。施加的电压不同产生不同的电磁力,此时形成的压差就不同,阀门将不再是开和关两种状态,电控阀开度根据压差不同而不同,故可根据对电控阀施加不同的电压实现流量的减小或上升。

由此可知,可通过上述电控阀实现对流量的闭环控制,其信号流:电压信号—(电控阀开度)—流量信号—脉冲(频率)信号。通过所获得的脉冲频数可得到水流量(物理量)的反馈,根据反馈调节加载在电控阀的电压值,调节电控阀开度,从而水流量发生改变,形成闭环控制。

3 系统设计

电控阀的品质性能要求主要为三方面:

(1)承压能力:1.2MPa水压冲击下电控阀不出现漏水;

(2)低压封水:0.1MPa水压下电控阀关闭状态不漏水;且能够在较低电压时正常开启;

(3)调节能力:0.2~0.4MPa水压下电控阀水流的变化与施加在其两端的电压成近似线性的关系,以便实现工业控制。

由此可见,本课题的电控阀检测系统的系统检测需求同样为三方面:

图3 水路图

图4 电路系统框图

图5 单片机程序流程图

图6 上位机软件模块

(1)检测电控阀在1.2MPa水压冲击下是否漏水;

(2)检测电控阀在0.1MPa低水压关闭时是否漏水,低电压时能否正常启动;

(3)检测电控阀在0.2MPa~0.4MPa水压环境下水压、水流与电压的关系曲线、水流与电压的关系曲线。

根据以上检测系统的设计需求,设计检测系统的系统框架如图2所示。

被检对象被固定在夹具上,水流路径:水路系统—夹具—被检对象—水路系统。电路系统对水路中的执行元件进行控制,如控制电磁阀切换水路。同时,通过分布于水路中的传感器采集物理信号,如水流、水压,将信号采样处理后,电路系统与上位机软件通讯。上位机系统对信号进行接收、存储、显示、分析、打印等操作,同时上位机软件可通过向电路系统发送信号,控制检测模式。

3.1 水路系统

根据系统的检测需求,水路被分为三路,如图3所示:

(1)1.2MPa高压密封性测试水路:系统从水箱取水,通过高压泵,将水压上升至1.2MPa。

(2)0.2~0.4MPa调节测试水路:系统从水箱取水,通过水泵将水压调节至0.2~0.4MPa,用户可通过调节变频器(变频器对水泵进行控制),设定所需的实际流量,并联的稳压管,能够使所得水压稳定,从而获得0.2~0.4MPa水路。

(3)0.1MPa低压密封性测试水路:0.2~0.4MPa取水并通过0.1MPa减压阀获得0.1MPa。同时,三个电磁阀用于切换水路。三个电磁阀由电路系统中三个继电器控制,当其中一个(对应水路)的电磁阀开启时,其余两路均关闭。

3.2 电路系统

根据检测系统设计需求可知,电路需要对水路系统的执行元件进行控制,需要对环境和被检对象的物理量进行采样,对采样数据进行处理、存储和传输,需要与上位机软件进行通讯。综合上述功能,其电路系统框图如图4所示。

电路系统由电源模块、单片机系统、人机界面(按键输入)、脉宽检测、模拟采样、PWM调节、继电器输出和UART通信模块组成。

电源模块用于为继电器、单片机等供电;单片机系统是电路系统的核心处理单元;人机界面(按键输入)因上位机已经有丰富友好的界面面向用户,故只需按键输入,其主要作用是用于强制关闭检测、强制转换水路等特殊作业;脉宽检测用于检测出水、入水流量,模拟采样用于采集环境水压和电控阀两端施加电压;PWM调节用于向电控阀两端施加不同的电压值;继电器输出用于控制水路系统中电磁阀,用于切换水路;UART通信模块用于与上位机软件通讯,接收控制命令,发送采样信号。

表1 MODBUS协议基本格式

表2 下位机接收上位机的控制信号

表3 下位机发送给上位机的控制信号

3.3 单片机程序

系统下位机(单片机)程序首先接收来自上位机软件发送的控制信号,控制信号内容包含采取高压冲击(选择1.2MPa水路)、低压测试(选择0.1MPa水路)或是性能测试(选择0.2~0.4MPa水路)的模式选择,包括所施加的电控阀两端的电压控制信号等;而后单片机输出继电器对水路进行控制,输出PWM对电控阀进行控制;继而单片机实时调节电控阀,同时实时采集水压、电压、入水流量脉宽、出水流量脉宽等信号,并将信号做缓存;缓存的信号通过处理转换为数据发送给上位机软件。至此,下位机(单片机)程序的整个工作进行循环。其流程图如图5所示。

3.4 串口通讯与MODBUS协议

本系统串口通讯配置如下:

起始位:1 bit;

停止位:1 bit;

数据位:8 bits;

奇偶校验:无;

波特率:19600bps。

MODBUS协议是最常用的工业通讯协议之一,其基本格式如表1。如通过上位机读取下位机入水流量的信息,那么下位机接收上位机的控制信号如表2。其中地址0x0002为存储流量的地址。下位机收到命令后,将信息传输给上位机,那么下位机发送给上位机的控制信号如表3。其中数据0x02代表2L,0x32即十进制的50,代表500mL,也即流量为2.5L/min。

上述两个例子都提及CRC校验码,校验码是用于识别传输的信息是否完整、准确的手段。系统采用的是CRC16校验码,其计算方式如下:

CRC-16 x16+x15+x2+1

3.5 上位机软件

本系统上位机软件需要完成:

(1)提取用户的操作,并向下位机发送控制命令;(2)接收来自下位机传递的信息,将其显示在实时监测窗口;(3)将数据存储为历史文件;(4)将数据转换成实时曲线显示在曲线窗口;(5)能够打印历史文件或实时数据;(6)能够输出实时曲线图片,并能够打印;(7)能进一步拟合曲线,并产生报表。

图7 上位机主界面

图8 分析子界面

根据上述软件设计需求,本系统上位机软件模块如图6所示。

上位机软件的主界面如图7所示包括测头的图形显示、系统信息、电控阀测试(模式与调节的设定)、实时数据监测显示、和测试操作界面。

图形显示用于显示检测时间内的水压、直流电压、入水流量和出水流量,其横坐标为时间;并可将曲线保存为JPG和BMP图片;系统信息主要为当前的串口端口号,检测系统的状态,当前时间和检测时间,以及对串口的打开控制;电控阀测试模块,主要用于设定检测的模式,以及设定电控阀施加的电压;数据显示模块用于显示实时监控的数据;测试操作,主要用于保存当前数据及进入分析子界面。

分析子界面如图8所示,包括分析数据的来源、显示对象及类型、关系曲线图、拟合选项和输出。

数据的来源为数据文件的路径;现实对象及类型可供用户选择检测对象和索要显示的曲线类型,包括流量/频率曲线、流量/电压曲线和时间曲线;其中时间曲线下另有水压、直流电压、入水流量、出水流量的曲线选择;关系曲线图用于显示曲线;拟合选项,可对曲线进行线性拟合;输出选项,可将结果输出,输出类型包括BMP图片、JPG图片、EXCEL表格和WORD报表类型,并可直接打印输出。

4 系统功能实现

所述系统被用于对即热式电热水器恒温调节的电控阀的检验,检验员只需将被测对象安装在夹具上,系统即可实现自动检测,并产生报表。同时,如研发部门需要通过结果分析结构的合理性,系统能够对数据进行存储、分析,并产生曲线,如水压—电压—流量曲线和电压—流量曲线等。

5 结束语

本系统结合单片机与LABVIEW技术设计并实现关键器件(电控阀)检测系统,此系统的实现与应用解决了企业对于关键器件(电控阀)的自动化检验,从而大大提升关键器件和产品本身的品质,提高企业生产效率,降低管理成本,提升企业品牌效应。

[1] 朱建平, 吕春峰. 基于Labview的单片机串口通讯实现. 机械工程与自动化, 2008

[2] 李后上, 张晶, 杨名. 基于UART的PCB板自检系统设计与实现. 家电科技, 2014.3

Design and implementation of electric control valve testing system based on LABVIEW and MCU

BAO Yuqiao1YAN Ting2XU Hao3

(1.University of Electronic Science and Technology of China Chengdu 610054; 2.Hangzhou Special Equipment Inspection and Research Institute Hangzhou 310003; 3.Ningbo Sodn Feiyu Electrical Appliance Co.,Ltd. Ningbo 315040)

Electric control valve is widely used in the field of water flow controlling, for the heater, the smart toilet, the digital thermostatic valve and so on. And the product performance is directly related to its performance. Its quality and performance can be tested through the relationship curve of the water pressure, the water flow and the voltage loading on the electric control valve. This paper introduces design and implementation of this electric control valve testing system. The system is based on MCU and LABVIEW technique. It can quickly analysis the rationality of the valve structure and check the quality and consistency of valve of mass production. It will be used in the developing and production of the electric valve.

LABVIEW; MCU; Testing system; Electric control valve