带式输送机断带保护装置摩擦块的优化设计

2015-12-13刘贤锁郭育东

刘贤锁,郭育东

(1.霍州煤电集团鑫钜煤机装备制造有限责任公司,山西 临汾 031499;2.太原理工大学机械工程学院,山西 太原 030024)

引言

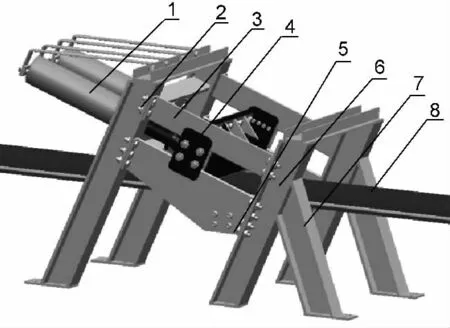

带式输送机因其输送力大,结构简单,制造费用低,以及维护方便等特点而被广泛应用。在运输过程中,由于皮带的长时间高负荷运转,使皮带断裂,可能造成皮带机机架摧毁、设备毁坏、巷道堵塞等重大事故。因此实施断带保护是非常必要的[1-2]。本文设计了一种新型液压驱动式断带保护装置,该装置在皮带上侧设置液压驱动的活动摩擦块(楔块状),下侧设固定摩擦块,一旦发生断带,液压装置驱使活动摩擦块和固定摩擦块产生夹紧力阻止皮带下滑。通过Adams对断带保护装进行动力学分析,分析结果为样机的生产提供了可靠的依据。

1 断带保护装置工作原理

整套断带保护系统由信号检测装置、清煤装置、电气控制装置、断带抓捕装置、液压站组成。信号检测装置对皮带的张紧力和托辊转向实时监控,一旦发生断带即将信号传送至电气控制装置,电气控制装置通过PLC控制系统,驱使液压油缸推动滑动摩擦块和固定摩擦块相互夹紧,以达到夹住皮带的目的。

2 摩擦块的优化设计

图1 断带保护装置

摩擦块是断带保护装置的核心部件,它的设计优劣直接关系到保护装置的性能。因此有必要对摩擦块的结构采用ANSYS Workbench模块进行优化设计。

2.1 摩擦块的优化设计

2.1.1 问题描述

设计摩擦块截面如下页图2 所示,利用参数优化确定在满足强度的前提下,质量最轻情况下的优化尺寸。优化的输出参数为摩擦块的质量(Mass)、等效应力(Equivalent Stress)及整体变形(Total Deformation)。

2.1.2 参数化建模

以图2截面建模,摩擦块拉伸长度1 000mm为定值。建立参数变量,变量名必须以DS_开头。

2.1.3 进行结构分析

图2 优化横截面图(mm)

1)设定分析类型。打开Project page,拖动Static Structural到项目窗口,建立Static Structural系统。

2)导入几何模型,右击Geometry子模块,Import Geometry,导入模型。

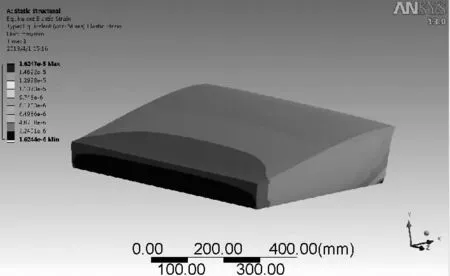

3)打开分析界面,设材料。划分网格,施加约束,施加载荷,插入结果,求解,查看结果。如图3所示,等效应力的最大值为16.24 MPa,小于材料的许用应力(113 MPa),可以进行进一步优化,图4为摩擦块变形图。

图3 应力图

图4 变形图

2.1.4 选择优化三要素

1)选择设计变量,在模型中选上DS_2 摩擦块的长、DS_1摩擦块的高。

2)选择目标函数,在设计树中选择模型,在模型的Properties中选择Mass。

3)提取约束条件,在Solution中,选择等效应力,在属性对话框中选Maximum。

2.1.5 进行参数优化

进入Design Exploration,首先定义设计变量的上、下限(摩擦块长在360~440mm 之间,摩擦块高在180~220mm 之间),计算多个设计点。然后定义约束条件和目标函数,选择优化方法、设定搜索步长来寻求最优解。最后更新优化设计,如图5优化结果。图6、图7、图8为各取值尺寸对应的应力、变形、质量。

图5 优化结果

图6 等效应力曲线

图7 总位移曲线

图8 各点质量曲线

2.2 最优解

摩擦块设计的目的是在材料的许用应力内尽可能减小材料质量和尺寸,如表1所示。

表1 目标函数

运用层次分析法分析表2的9中设计方案。建立层序模型,主要有3 层:总目标层,准则层和方案层。总目标层:在控制摩擦块质量的同时,减小总变形,减小等效应变;准则层:摩擦块质量、最大变形、等效应变;方案层:如表2所示的9种参考方案。

在满足摩擦块强度的前提下,摩擦块的质量越小越好也就是摩擦块质量的倒数越大越好。写出9种方案质量的倒数矩阵(1)。

表2 9种设计方案

用方案1的质量倒数除以方案1的质量倒数作为新矩阵的第一行第一列,方案2的质量倒数除以方案1的质量倒数作为第一行第二列,依次类推可得新矩阵(2)。

分别求矩阵(2)各列的和,得到矩阵(3):

将矩阵(2)第一行数据的每一列分别除以矩阵(1)对应的各列,所得结果求代数和,依次对矩阵(2)的各行均做上述运算,得矩阵(4):

矩阵(4)是所有方案中质量的优先级矩阵,可以看出方案6质量最小。

同理可得:位移、应力、应变优先级矩阵。

将各个评判准则给予一定的权重(即重要系数),然后把乘以权重的优先级矩阵相加,就可以得出各个方案中最优化的指标[3]。

基于上面的计算结果,最终选择方案8 为最优设计方案。将模型按方案8 重新设计,和原设计进行比较,如表3所示,比较发现,在保证摩擦块质量的前提下,摩擦块的静态、动态特性都得到了明显提高,摩擦块的质量减少了42.68kg,最大变形减少了0.005 475mm。

表3 优化前后结果对比

通过此次多目标优化,充分考虑了摩擦块质量,静态特性之间的关系,使设计更加合理。

3 结语

提出了断代保护装置的设计方法,介绍了其结构功能,利用ANSYS软件对保护装置的摩擦块进行了优化设计,找出了最优解,优化后摩擦块质量,最大位移量均减少了10%左右。

[1]刘训涛,毛君,刘克明.带式输送机动断带抓捕器的研究[J].矿山机械,2005(2):58-59.

[2]聂志萍,韩刚.带式输送机动态分析方法综述[J].矿山机械,2002(9):13.

[3]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.