叶片安装误差对风电机组性能影响的研究﹡

2015-12-12段振云杜坡邢作霞

文 | 段振云,杜坡,邢作霞

叶片是风电机组的关键部件之一,其性能在很大程度上决定了风电机组的可靠性和风能利用的经济性。叶片安装误差对风电机组可能产生的影响有:由于叶片安装误差的影响,使其改变了叶片翼型的气动性能,导致风轮空气动力学特性的改变,并且安装误差可能会造成风电机组叶片质量不平衡,引起风电机组的振动,增大相关部件的动载荷,从而加速风轮的疲劳,降低风电机组的可靠性,风电机组运行效率也会降低,缩短风电机组的寿命。但是,目前针对叶片安装误差对风电机组性能影响的相关研究很少,在此,本文基于风电机组设计与分析软件——GH-Bladed,针对某3MW大型风电机组叶片,改变其安装角的大小,对风电机组一系列的性能参数进行分析,为风电机组研究提供参考。

叶素动量理论及其修正

叶素动量理论(BEM)是目前使用最为广泛的风电机组叶片气动性能的计算理论,它综合考虑了动量理论和叶素理论。由BEM理论可知,为了计算风电机组性能,必须计算风轮旋转平面中的轴向诱导因子和切向诱导因子a、b,二者可由式(1)、(2)通过迭代的方法可求得:

式中,σr—局部实度, φ—入流角,Cx—叶素法向力系数,Cy—叶素切向力系数。

采用Prandtl修正理论,进行如下定义:

式中,F—损失因子,Ft—叶尖损失因子,Fh—轮毂损失因子。

修正因子Fh表达式与Ft是相同,只是f不同,表达式为:

式中,B—叶片数目,Rl—叶尖半径,Rh—轮毂半径。在引入Prandtl损失因子F对叶尖和轮毂损失修正之后,式(1)和(2)可变为:

转矩计算数学模型

距离叶根r处,作用在叶片长度为dr的升力和阻力分别为:

式中,ρ—空气密度,C—几何弦长,W—相对速度,CL—升力系数,CD—阻力系数。

可求得作用在叶素上的转矩为:

考虑叶片数目,可求得作用在叶素上的转矩:

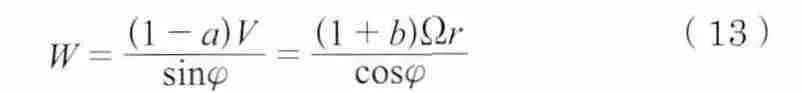

由图1的几何关系,合速度可表示为:

因此,

由式(12)、(14)叶片产生的总转矩可表示为:

模拟仿真与分析

一、风电机组模型描述

对某3MW变速变桨型水平轴风电机组进行仿真分析,其风轮基本参数如表1。

二、额定风速下风轮叶片最佳安装角

风速为11.5m/s 时,风能利用率随安装角的变化,如图2所示。当风速、转速不变时,随叶片安装角的变化,风能利用系数呈现先增后减的趋势。当安装角为-1°时风能利用率最大,此时风能利用率为0.483,安装角超过±5°后,风电机组的风能利用率明显下降。

三、三种条件下翼型的气动性能

本文通过将叶片安装角分别设置为-2°、0°、2°时来模拟叶片安装误差,进而分析比较叶片安装误差对风电机组性能参数的影响。作为叶片翼型气动性能的主要参数,升力系数和阻力系数的变化会影响整个风电机组的风能利用系数的变化,从而引起风电机组的功率输出。图3为安装角度为-2°、0°、2°时叶片不同截面处升阻力系数的变化情况。

四、安装角变化对风能利用系数和功率的影响

根据上述三种不同情况下叶片翼型的气动参数,利用叶素动量理论及其修正理论,仿真此风电机组安装角度为-2°、0°、2°时的风能利用系数曲线,如图4所示。升力系数与阻力系数的变化将引起风能利用系数降低。通过表2可知,叶片安装角为0°时,达到额定功率时风速为11.5m/s。而叶片安装角变化时,使阻力系数有所增加,从而减少了功率的输出,此时风电机组达到额定功率时的风速至少为13m/s。在额定风速以下每个风速段输出功率损失率最大可达到8.24%。

图1 叶素上的速度和作用力

图2 风能利用率随安装角变化的曲线

表1 某3MW风电机组参数

图3 安装角改变前后升力系数和阻力系数的变化

图4 安装角改变前后风能利用系数的变化表

表2 安装角改变前后功率的变化

五、 安装角变化对年发电量的影响

对风电机组功率曲线连同每小时平均风速的威布尔进行积分,可以求出年发电量。威布尔分布由式(16)定义:

式中F 是风速V的累积分布,其概率密度f(V)由式(17)给出:

式中,k—威布尔分布的形状系数,c—尺度系数。

本文以上述3MW变速变桨型水平轴风电机组为例,k取2,c取1,年平均风速为8.5m/s。

年发电量按式(18)计算:

图5 安装角改变前后年发电量的变化

图6 叶片转矩随时间变化曲线

其中,P(V)=功率曲线,是风速的函数,N0=8760h/年。

所得的结果再与风电机组可利用率相乘(本文取95%),根据静态功率曲线,分别得到安装角在0°与2°时的年发电量:

从上面计算的数值可看到,叶片安装角在2°情况下风电机组损失的年发电量为安装角为0°时的3.6%。

基于GL2010规范,选取正常发电时的设计工况,在Bladed软件中可获得动态功率曲线,由此可计算得到在动态功率曲线下叶片安装角为0°和2°时的年发电量,如图5所示。

六、安装角变化对叶片转矩的影响

图6为不同安装角下风电机组叶片转矩随时间的变化曲线图,图6b为图6a的稳态放大过程图。从图6可以看出,风电机组的叶片承受周期性的交变力矩,且波动量较大。随着安装误差的增大,计算模型的总转矩极值发生变化,计算模型的总转矩在安装角为0°时达到最大,随着安装角的增加,叶片的总转矩有明显下降的趋势。

结语

(1)基于叶素动量理论及其修正理论,以某3MW风电机组为例,在GH-Bladed软件中模拟了叶片安装角在-2°、0°、2°情况下,叶片安装误差对风电机组升阻力系数、风能利用系数、功率等性能参数引起变化的情况。

(2)从仿真结果分析得到风电机组安装角改变2°时,导致风电机组输出功率在额定风速以下每个风速段上有8%左右的损失。

(3)研究了叶片安装误差导致翼型的气动性能降低,使输出功率减少,进而使年发电量降低。

(4)基于转矩计算数学模型,采用GH-Bladed软件得到叶片在0°、2°、4°转矩的变化情况,随着安装角的增加,叶片的总转矩有明显下降的趋势。