大型风电机组主轴强度分析

2015-12-12毛淳诚林胜洋曹广启

文 | 毛淳诚,林胜洋,曹广启

进入21世纪以来,全球风电装机容量始终保持着每年30%以上的增长速度,单机容量在兆瓦级以上的风电机组已逐渐成为主流机组,被大量应用于风电场中。主轴是风电机组中最关键的部件之一,它承担了支撑轮毂处传递过来的各种负载的作用,并将扭矩传递给齿轮箱,将轴向推力、扭矩和弯矩传递给机座和塔架。只有使用设计精良、质量可靠、力学性能优越的主轴才能确保风电机组正常稳定地运行。

目前,大部分企业都使用工程计算的方法对风电机组主轴进行强度校核。在此方法中,主轴被简化为变截面梁,螺纹、倒角及卸载槽等,细节部分则只是依据经验公式进行校核计算,因而只能得到少数危险截面的安全系数,无法获悉主轴整体的应力分布状况。有限元方法的出现使得对具有复杂细节特征的主轴进行整体应力分析成为可能。使用有限元法能够得到主轴上各个位置的应力和位移信息,进而描绘出整个主轴的应力分布云图以便进行后续的分析和校核。本文根据有限元法的理论,在Ansys 软件平台上创建了包含所有细部结构的三维主轴模型并进行了给定载荷条件下的强度和疲劳计算和分析,为主轴结构的优化提供了理论依据。

有限元模型的建立

本文中的主轴为三点式支撑结构,如图1所示。主轴最前端(图1中左端)与轮毂连接,前部开有卸载槽的轴端将加装主轴承并由主轴承座支撑,后端伸入齿轮箱行星架内孔,并用胀紧套胀紧。齿轮箱两侧装有由弹性支撑臂,用以吸收来自叶片的突变负载。主轴材料为42CrMo,其材料属性如表1所示。

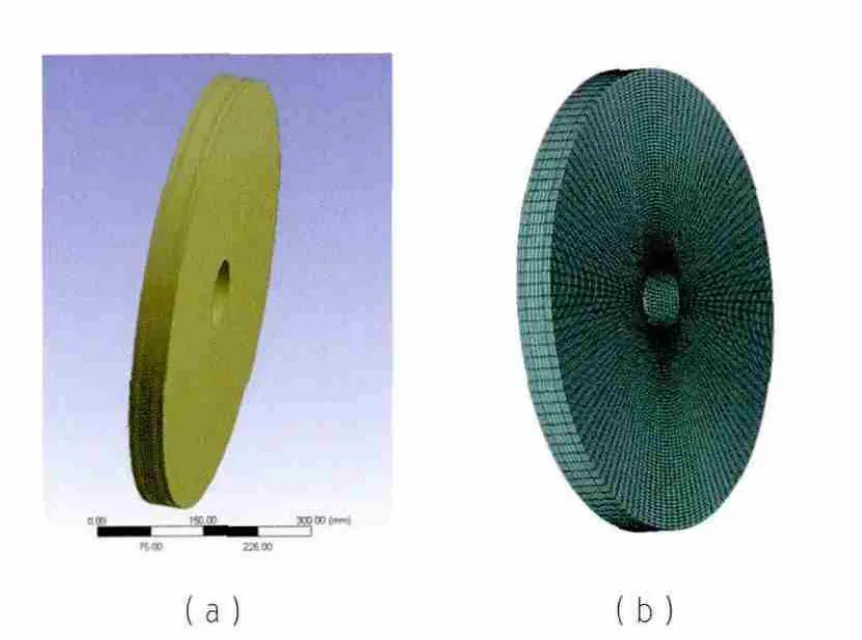

根据设计,安装主轴承处卸载槽深度仅为0.15mm,与该处轴径尺寸(630mm)相差太大,如采用全局参数控制进行网格划分,所得网格的质量将无法保证。此外,安装主轴锁紧螺母处为梯形螺纹,且螺纹上开有键槽,如将此细节建模并划分网格,将使整体模型过于复杂而无法计算。因此,在主轴整体计算模型(主模型)中须将此两处简化。与此同时,分别截取上述两简化区域进行精确的子模型建模并细分网格(见图2、图3)并用计算所得的应力集中系数对整体计算结果进行修正,以降低简化所带来的计算误差。

图1 主轴模型

表1 主轴材料属性(42CrMo)

一、主轴整体计算模型(主模型)

主轴整体网格如图4所示,主体采用三维实体单元SOLID186进行划分,在外表面上使用壳单元SHELL93建立了厚度为0.01mm的覆盖层,用于疲劳计算。

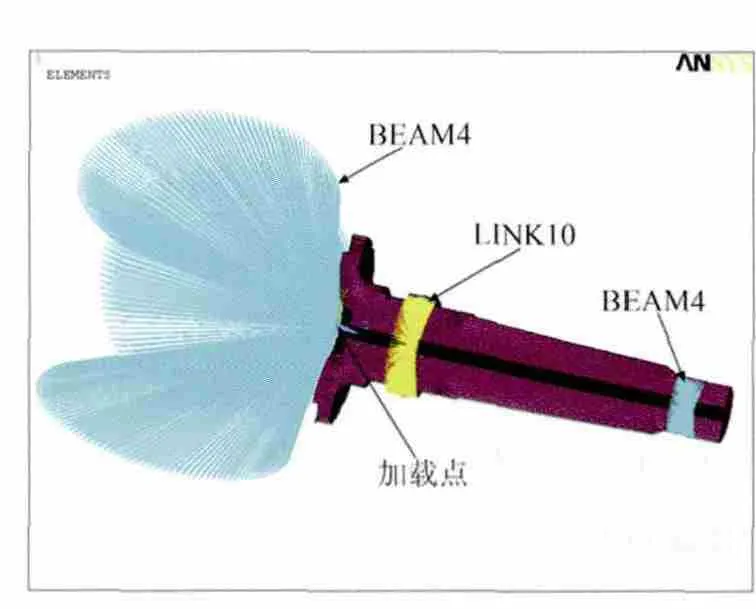

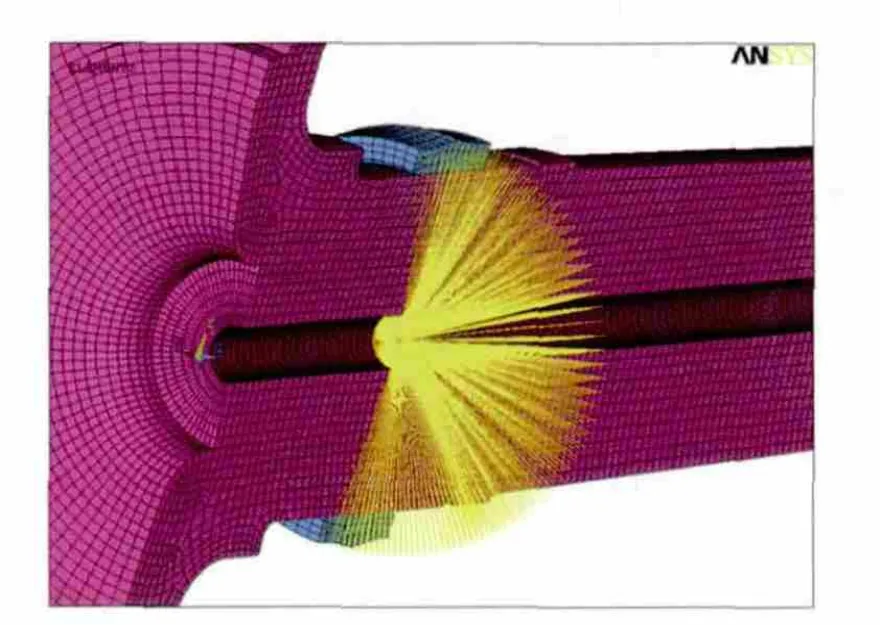

主轴整体计算模型包括主轴、轮毂及主轴承内圈,如图5。坐标原点即加载点为主轴与轮毂的连接面中心,载荷通过BEAM4单元加在轮毂上,再传递到主轴;主轴与轮毂为绑定接触;主轴与主轴承内圈共节点;主轴承中心与主轴承内圈节点以LINK10(仅受拉)连接,主轴承中心约束:UX, UY, UZ;主轴末端与齿轮箱行星架内孔连接用BEAM4模拟,连接段中心约束:UX, UY, ROTZ。图6至图8分别给出了加载点和模型边界条件的全局示意和局部放大视图。

图2 卸载槽区域子模型 (a)几何模型;(a)有限元网格

图3 锁紧螺纹区域子模型 (a)几何模型;(a)有限元网格

图4 主轴网格

图5 计算用部件

二、区域应力集中系数计算模型(子模型)

为了计算卸载槽区域和锁紧螺纹区域子模型的应力集中系数,在细化模型一侧加约束,另一侧加均布的力1000kN进行运算,所得结果如图9和图10所示。

图6 边界条件

图7 主轴承(LINK10)

图8 与齿轮箱行星架内孔连接(BEAM4)

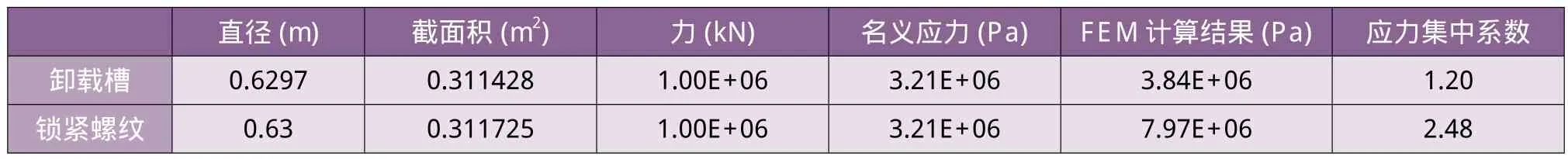

计算最大应力值除以名义应力值即为应力集中系数,计算结果如表2。

载荷

本文涉及的风电机组功率为1.5MW,风轮直径为70m,轮毂高度为65m,适用风区为ⅢA类。载荷计算是根据GL规范(2007)和IEC61400-1(2005)标准进行的。所有载荷工况均是在气流倾斜角为10°(上升气流方向)时计算得到的。

主轴的极限强度计算中使用的是包络极限载荷工况,本文选取对主轴影响较大的2个包络载荷进行实际运算,载荷数据见表3。主轴的疲劳强度计算使用的疲劳载荷工况见表4,雨流计数根据标准IEC 3类风电场风能资源条件(年平均风速7.5m/s,瑞利风速分布)计算。

图9 卸载槽细化模型计算结果

计算结果分析

一、极限强度计算结果

42CrMo的屈服强度为640MPa, GL要求的最小安全系数为1.1。所以设许用应力为582MPa。

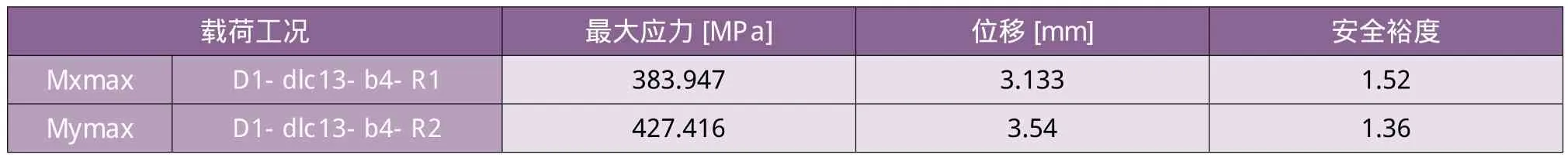

二、主轴整体模型计算结果

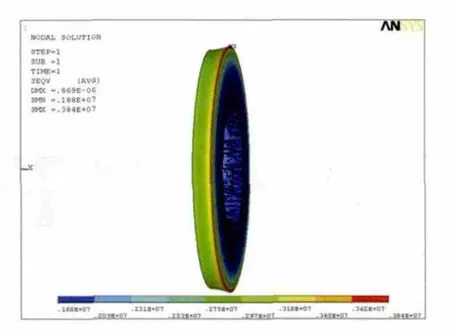

主轴整体模型计算结果如表5所示,最大应力出现在锁紧螺纹处,见图11。

三、计算结果修正

将卸载槽处和锁紧螺纹处的单元取出,将其最大应力值乘以该处的应力集中系数得到修正后的极限结果列于表6。

图10 锁紧螺纹细化模型计算结果

表2 应力集中系数计算结果

表3 极限载荷工况

表5 主轴整体模型极限强度计算结果

表6 极限强度计算结果

根据表中计算结果,主轴最大应力为513.2MPa,安全裕度为1.13,设计符合强度要求。

四、 疲劳强度计算结果

疲劳计算使用主轴表面的壳单元SHELL93(除去接触面和约束面上的单元),考虑LINK10的非线性影响,加载荷F=200kN,M=1000kNm,计算后读取单元应力结果。将载荷时间序列转化为应力的时间序列,然后对于单元中的每个节点的结果进行雨流统计得到马克夫矩阵。采用临界平面法(CPA)的正应力假设计算疲劳损伤D,疲劳强度安全裕度S=1/(D1/ms)。

图11 Max包络载荷极限计算结果图示

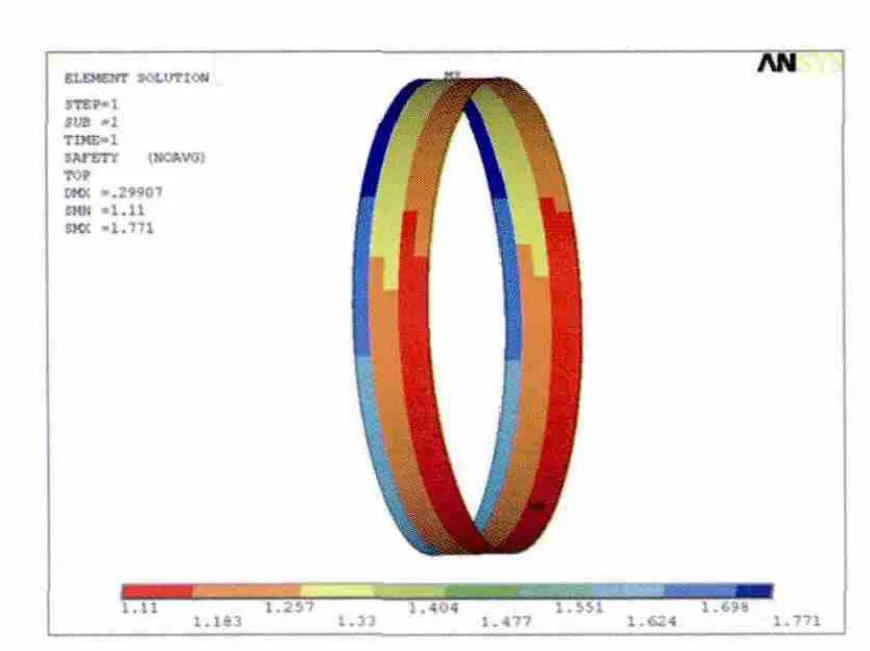

图12 主轴安全裕度

图13 卸载槽处安全裕度

图14 锁紧螺纹处安全裕度

卸载槽处和锁紧螺母处的单元单独计算,将该两处的单元取出,其单元应力结果乘以相应的应力集中系数,再进行疲劳计算。

(一)SN曲线修正

根据GL规范,取m1=5,m2=9,ms=9;根据FKM标准查得Nd=1e6,σw,zd,N=495MPa;同时考虑如下五方面的影响选取相应的影响系数:

1尺寸影响——考虑较为保守的情况,取参考尺寸1130mm,根据FKM计算尺寸影响系数Kd,m=0.54。

2材料各向不同性影响——查FKM得影响系数KA=0.86。

3粗糙度影响——考虑较为保守的情况,取参考粗糙度Rz100,根据FKM计算粗糙度影响系数KR,σ=0.735。

4生存概率影响——根据GL规范,取影响系数为0.67。

5材料安全系数——根据GL规范,取材料安全系数为1.265。

按以上影响系数修正SN曲线,得到主轴修正后应力幅值σd=177MPa。卸载槽和锁紧螺纹处的参考尺寸为630mm,粗糙度为Rz100,修正后应力幅值σd=198MPa。

(二)疲劳计算结果

疲劳计算的安全裕度如图12所示。

主轴最小安全裕度为1.02,卸载槽处(图13)为1.217,锁紧螺纹处(图14)为1.11。疲劳最大损伤出现在锁紧螺纹前的凹槽处,设计符合疲劳强度要求。

结语

本文结合有限元理论,运用有限元分析软件对风电机组主轴进行有限元分析,充分考虑了圆角、凹槽、螺纹等细节部分,得到指定载荷条件下主轴各处的应力结果,并基于此对主轴进行了极限强度和疲劳强度的分析和校核,为今后风电机组主轴的改进设计提供了理论依据。