兆瓦级风电机组风轮防雷系统研究

2015-12-12肖进梁瑞利袁乐曹国荣欧阳华

文 | 肖进,梁瑞利,袁乐,曹国荣,欧阳华

兆瓦级风电机组在运行过程中会由于各种原因引发故障,其中雷击就是造成风电机组故障及损毁的一个重要原因。正因为如此,风电机组防雷系统显得尤为重要。但是风电机组防雷系统是一个非常复杂的系统,包括风轮防雷系统,机舱防雷系统,塔筒和地基防雷系统。其中风轮处于风电机组运行的最高点,最易遭受雷击而造成风电机组中电气元件和结构件发生故障及损毁。所以对于风轮防雷系统的研究尤其重要。本文通过对两种风轮防雷系统方案进行原理分析和实验效果比较,以找出最佳的风轮防雷系统方案。

风轮防雷系统的特点

风轮防雷系统不同于机舱防雷系统和塔筒防雷系统,它具有一定的特殊性,具体表现在以下方面:

风电机组安装完成后,叶片尖部离地最高点可达100m-160m,正是由于叶片处于风电机组中的最高位置,使得其成为风电机组中最易遭受雷击的零部件。同时叶片也是风电机组中价值较高的零部件之一,一旦损坏,其修复和更换的费用比较昂贵。所以如何将叶片中的雷电流可靠、快速地通过风轮防雷系统导入机舱防雷系统非常重要。

风轮的运行情况比较复杂。相对于风电机组塔筒的固定,机舱绕塔筒中心的水平转动,风轮既有叶片绕叶根中心的转动,也有整个风轮和风电机组主轴绕主轴中心的转动。这种运行情况使得风轮防雷系统的设计变得比较复杂。

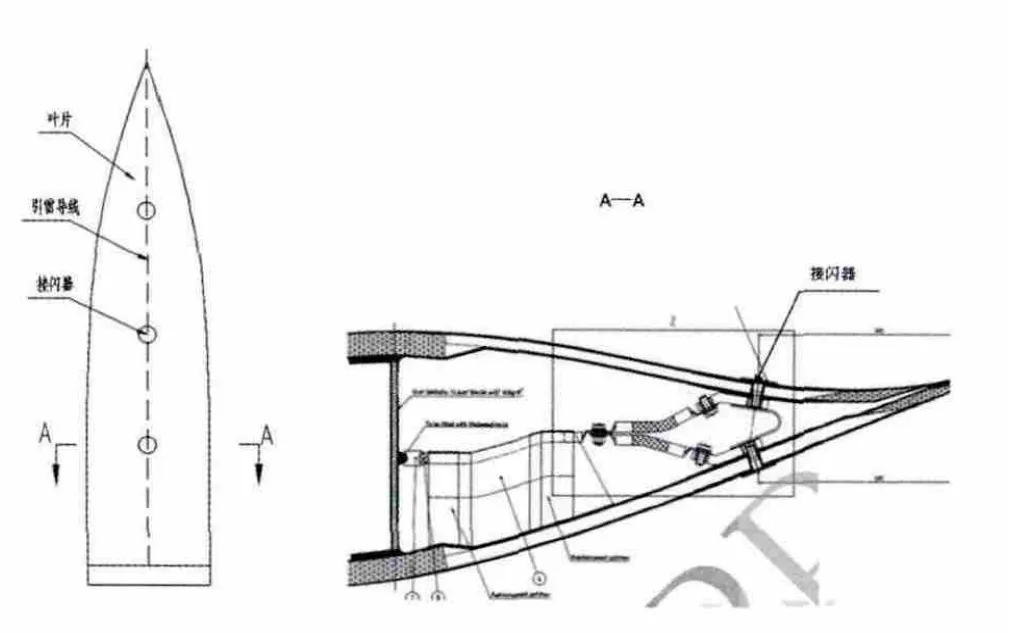

风轮叶片中防雷元器件设计

风电机组叶片中防雷元器件的设计已经相当成熟,大部分风电机组厂家都是以接闪器和连接接闪器的引雷导线为主。只是接闪器的形式及布置,引雷导线末端连接的电流输出部件略有差异。图 1是某风电机组厂家叶片防雷元器件布置图。其中叶片吸力边和压力边在叶片长度范围内各布置了三组接闪器,接闪器在叶片长度范围内的布置设计应遵循GL规范要求。

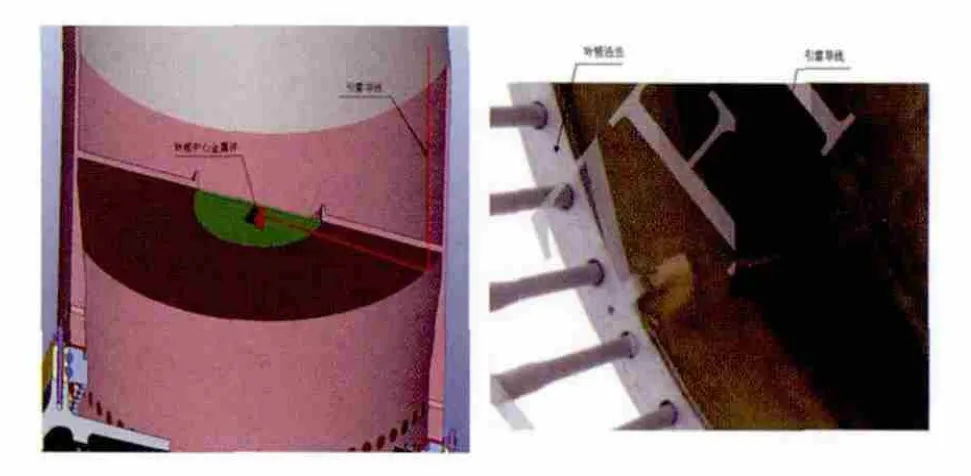

三组接闪器通过从叶尖过来的引雷导线连接在一起,引雷导线的末端连接雷电流输出部件。现国内风电机组厂家电流输出部件主要是叶根法兰和叶根中心金属件,如图 2。引雷导线末端具体连接哪种电流输出部件需根据风轮防雷系统设计的需要进行选择。

风轮防雷系统方案研究

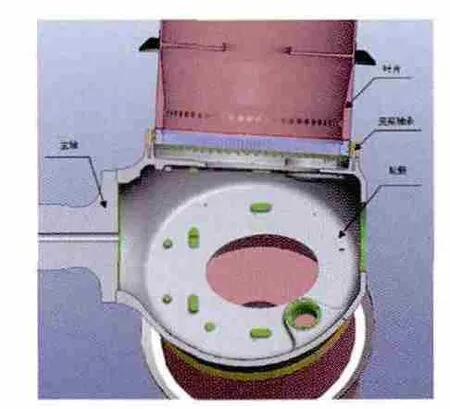

现行风电机组风轮大体由叶片,变桨轴承,轮毂等部件构成(其余与防雷无关的零部件图中均未体现),其中叶片安装在变桨轴承内圈,变桨轴承外圈安装在轮毂上,轮毂直接固定在主轴上,见图 3。

根据以上风轮的结构,可以为风轮防雷系统设想两种雷电流传导入机舱防雷系统的通路:

图1 某风电机组厂家叶片防雷元器件布置图

图2 引雷导线连接电流输出部件

电流流经叶片—变桨轴承—轮毂—主轴进入机舱防雷系统;

电流流经叶片—轮毂—主轴进入机舱防雷系统。

针对以上两种雷电流传导路径,可以设计出两种风轮防雷系统方案—防雷爪式风轮防雷系统和直连式风轮防雷系统,下面详细介绍两种风轮防雷系统方案并通过实验比较两种方案的优劣性。

一、 风轮防雷系统方案——防雷爪式风轮防雷系统

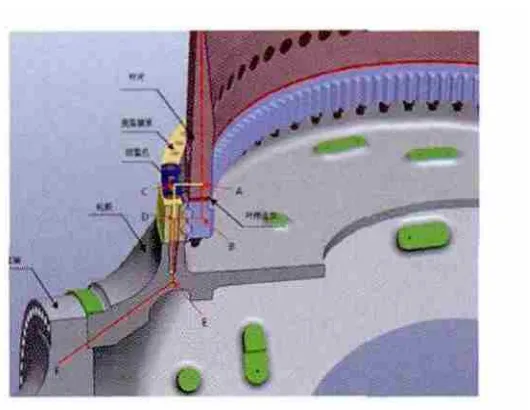

现行风电机组在很长一段时间里一直以上述第一种电流通路为雷电流主要传导路径来设计风轮防雷系统。防雷爪式风轮防雷系统就是典型的以这种电流路径传导雷电流的风轮防雷系统。直到现在,防雷爪式风轮防雷系统在风轮防雷系统中还是占据主流。下面将详细介绍防雷爪式风轮防雷系统,其结构形式见图 4。

防雷爪式风轮防雷系统包括叶片、装在叶片和变桨轴承内圈之间的叶根法兰、变桨轴承、安装在变桨轴承外圈上的防雷爪(防雷爪具体结构见图 5)、轮毂等零部件。其中叶片中引雷导线的末端连接的是第三部分中介绍过的叶根法兰。

防雷爪式风轮防雷系统原理为:当叶片遭受雷击时,叶片上接闪器会瞬间将巨大的雷电流通过引雷导线传导到与之相连的叶根法兰。这时雷电流会通过两条通路进行传导。

图3 风轮装配图

图4 防雷爪式风轮防雷系统

图5 防雷爪

一部分雷电流通过防雷爪上的防雷刷与叶根法兰之间的空气放电作用,从叶根法兰通过防雷爪传导到变桨轴承外圈,再通过变桨轴承外圈及连接件将电流传导给轮毂,最终通过轮毂将电流传导给主轴和机舱防雷系统,具体雷电流传导路径如图 4中的A—C—D—E—F;

还有一部分电流通过跟叶根法兰相连的变桨轴承内圈,经过轴承滚珠传导到变桨轴承外圈,再通过变桨轴承外圈及连接件将电流传导给轮毂,最终通过轮毂将电流传导给主轴和机舱防雷系统,具体雷电流传导路径如图 4中的A—B—D—E—F。

该方案优点如下:

因为装在变桨轴承外圈上的防雷爪和装在变桨轴承内圈上的叶根法兰之间存在绕叶片中心的相对旋转,而防雷爪装配完成后与叶根法兰之间存在一定的放电间隙,这个放电间隙可以保证叶片在旋转变桨过程中,防雷爪不至于和旋转的叶根法兰之间发生机械干涉;

防雷爪式风轮防雷系统整个结构装配简单,没有复杂的零部件。

但是该方案却存在以下缺点:

防雷爪上防雷刷与叶根法兰之间的间隙必须保证在一个合适的范围,这样才能保证可靠的空气放电。但是由于防雷爪上防雷刷和叶根法兰经过多次放电,两者间的间隙会慢慢变大,所以防雷刷每隔一段时间需要调整和更换。倘若没有及时调整和更换防雷刷,雷电流将全部通过变桨轴承内圈和滚珠传导给轮毂,这样极易烧坏变桨轴承的滚珠。

同时根据GL规范规定:强烈推荐雷电流保护系统设计成所有的雷电流从轴承旁路通过。但是该方案雷电流有一部分通过了轴承的滚珠,这部分雷电流时间一长容易造成轴承滚珠的破坏。

二、 风轮防雷系统方案——直连式风轮防雷系统

根据上述第二种雷电流传导路径及GL规范,可以设计出直连式风轮防雷系统。该方案在现行风电机组开发阶段还属于实验方案,没有得到普遍应用。下面将详细介绍直连式风轮防雷系统,其结构形式见图 6。

直连式风轮防雷系统由叶片、中间机械连接装置、轮毂组成。其中叶片中引雷导线的末端连接的是第三部分中介绍过的叶根中心金属件。

其中图 7是一种中间机械连接装置,其中叶片引雷导线和叶片端过渡板一起安装在位于叶片根部中心位置的叶根中心金属件上,而轮毂端过渡板则固定在位于轮毂中心位置的轮毂端转接板上,叶片端过渡板和轮毂端过渡板之间有一定的距离,且在叶片端过渡板和轮毂端过渡板之间安装有一根引雷导线。

表1 不同风轮防雷系统实验数据

直连式风轮防雷系统原理为:当叶片遭受雷击时,叶片上接闪器会瞬间将巨大的雷电流通过叶片引雷导线传导到与之相连的叶片端过渡板,叶片端过渡板通过引雷导线将雷电流传导到固定在轮毂端转接板上的轮毂端过渡板,最终雷电流通过轮毂端转接板传导到轮毂。

该方案优点如下:

因为叶片端过渡板和轮毂端过渡板之间存在一定的间隙,且两者都安装在叶根中心位置。在两者之间还安装了可以承受旋转载荷的软引雷导线,所以在叶片绕叶根中心进行旋转变桨时,该引雷导线不会断裂;

直连式风轮防雷系统雷电流引导路径没有经过变桨轴承,这不仅符合GL设计规范而且可以可靠保护变桨轴承,防止价值较高的变桨轴承遭雷电流袭击而破坏;

直连式风轮防雷系统安装没有空气放电间隙要求,不需要进行后期地调整和维护。

三、 两种风轮防雷系统方案实验对比

为了验证防雷爪式风轮防雷系统和直连式风轮防雷系统方案效果,我们将两种方案都进行了装机并安装在同一风电场进行实际效果检验。该风电场属于多雷地区,一年有三分之一时间都有雷电袭击。经过三年的实验,我们得到的数据如表 1(表中只列出了被雷电流损坏的电气元件和机械部件)。

结语

根据以上对防雷爪式风轮防雷系统和直连式风轮防雷系统的原理分析和实际装机实验效果对比,可以得出以下结论:

现场装配方面:由于直连式风轮防雷系统不需要调整空气放电间隙,故安装精度要求方面低于防雷爪式风轮防雷系统;

对风轮内部零部件地保护:从表 1的实验数据可以看出,直连式风轮防雷系统对风轮内部零部件地保护作用优于防雷爪式风轮防雷系统;

图6 直连式风轮防雷系统

图7 一种中间机械连接装置

后期维护方面:由于直连式风轮防雷系统不需要调整空气放电间隙,所以后期不像防雷爪式风轮防雷系统一样需对放电间隙进行维护,极大地减小了风电机组后期的检查和维护工作量。

综上,直连式风轮防雷系统是一种表现优异的风轮防雷系统。虽然现阶段还未得到广泛应用,但是相信在不久后的将来,直连式风轮防雷系统将很可能成为风轮防雷系统的主流方案。