海绵钛生产工艺中镁电解系统安全问题探讨

2015-12-12杨伟利

杨伟利

(河南省安全科学技术研究院郑州450004)

海绵钛生产工艺中镁电解系统安全问题探讨

杨伟利

(河南省安全科学技术研究院郑州450004)

本文以海绵钛生产企业中镁电解系统为研究对象,着重分析了生产过程中涉及的危险有害物质和存在的主要危险有害因素,有针对性地提出了安全对策措施、建议。

镁电解生产安全

1 前言

工业生产海绵钛普遍采用镁还原法,其全流程工艺过程主要包括氯化、还原蒸馏、电解三部分,而镁电解系统作为原料形成闭路循环使用的重要环节,主要由氯化镁电解、镁精炼、氯气处理等部分组成。以多极无隔板技术为代表的镁电解工艺虽然循环利用了氯化镁,使海绵钛企业不必再外购大量金属镁、液氯,既节能又环保。但因电解工艺在熔融状态下进行,且电解产出熔融镁和剧毒物质氯气,增加了工艺的危险性,因此其生产安全工作显得更为突出。

2 镁电解生产工艺技术

目前国内企业大多采用大容量、能耗低、环保效果好的多极无隔板镁电解技术。镁电解系统生产中从还原蒸馏车间得到MgCl2,通过抬包将其加入镁电解槽中,电解产出粗镁和氯气。粗镁经精炼后抽取至抬包,送还原蒸馏车间。精炼过程中为保护熔融镁免遭氧化,一般向炉内充氩气。氯气则由氯气输送总管汇集,经降温、除尘、干燥,最后压送至氯化系统或氯气液化系统。尾气等进入氯气回收系统经过碱吸收后,生成次氯酸钠。其主要反应式如下,见图1。

图1 镁电解系统生产工艺流程简图

3 生产过程中涉及的主要危险有害物质

对镁电解生产过程中涉及的原料、产品的种类、危险类别、分布情况进行辨识与分析,结果汇总见表1。

表1 镁电解生产中涉及的主要危险有害物质种类、分布情况表

4 生产过程中的危险有害因素分析

4.1 中毒、窒息

(1)镁电解过程中产生大量氯气,氯气为剧毒化学品,具有普遍的氯气中毒危险。造成氯气中毒的原因主要有:设备、管道密封不严、腐蚀穿孔、焊缝开裂;垫片损坏、阀门及法兰等部位密封失效等。氯气比重较空气大,泄漏后易沉积于地面,四处扩散,通过门槛、窗台、孔洞进入室内,危及作业人员安全。甚至越过围墙向周边扩散,危及厂外居民安全。

(2)氩气本身无毒,但高浓度接触时可导致人员窒息。

4.2 火灾爆炸

(1)电解产生的熔融镁若遇水或潮气可发生猛烈反应放出氢气,遇火源或高温可能引起燃烧或爆炸。

(2)氯气是助燃气体,火灾危险性为乙类,一般可燃物大都能在氯气中燃烧。大多易燃气体都能与氯气形成爆炸性混合物,与润滑油等接触也能形成爆炸性混合物。接触黄铜、碳等物质会导致燃烧、爆炸,释放出有毒烟雾。

(3)未经充分预热的潮湿工具放入熔融电解质时,可能会发生爆炸。溅起的熔融电解质,可造成烫伤等二次事故。

4.3 灼伤、腐蚀

(1)镁电解反应、精炼过程均在高温下进行,镁抬包吊运、输送作业频繁,存在着高温设备、高温物料以及高温残渣,均可能使作业人员受到灼烫伤害。

(2)硫酸、氢氧化钠、次氯酸钠溶液均为腐蚀性物质。其危险危害性主要表现在两个方面,一是对人的化学灼伤,当接触或进入人体时,使皮肤、眼睛、呼吸系统等受到伤害。二是对物的腐蚀,它们作用于设备、仪表、容器、管道、建构筑物的表面,而导致腐蚀、损坏,进而造成跑冒滴漏,并可能诱发中毒、灼伤等二次伤害事故。

(3)电解过程中逸出的氯气温度高,对设备腐蚀性强,潮湿环境下,氯气严重腐蚀铁、钢、铜和锌,易造成电解槽的迅速腐蚀和破坏,发生设备事故。

4.4 其他危险有害因素

除以上几种主要危险有害因素外,还存在起重伤害、电气伤害、机械伤害、高处坠落、物体打击、噪声与振动等,也应引起足够的重视。

5 安全对策措施

5.1 合理布置、确保建构筑物安全

应合理布置电解装置、精炼设施、净化装置、储存设施以及循环水、变配电等公辅设施,保证其合理分区,保持相应的防火间距,减少相互影响。建筑物的耐火等级、建筑面积、防火分区、安全疏散通道等应严格执行国家规定。对用电负荷集中的电解车间,还应靠近厂内变配电站。

5.2 提高生产过程的自动化、密闭化水平

(1)提高自动化水平,重点监控电解槽内液位、电解槽内电流和电压、电解槽进出物料流量、有毒气体浓度、电解槽的温度和压力、氯气杂质含量等工艺参数。

(2)设置电解槽温度、压力、液位、流量报警和联锁、电解供电整流装置与电解槽供电的报警和联锁、紧急联锁切断装置、事故状态下氯气吸收中和系统、有毒气体检测报警及联锁等。

(3)控制好电解槽的热平衡,在最低温度即略高于金属镁熔点的温度下运行,采用DCS控制系统,实现对电解质温度的自动控制与调整。

(4)为防止下游装置、设备出现故障时氯气的无序排放,保证氯气有去处、不泄漏,应设置工艺缓冲设施,将氯气液化后储存在液氯储槽内,或通过充装排充装至液氯钢瓶。

(5)实现进料、输送等环节的密闭化、机械化、自动化操作,减少从业人员与危险有害物质的接触。

5.3 提升重点监管危险化学品安全设施水平

氯气被国家安全监管总局列为重点监管的危险化学品,应采取以下安全措施:

(1)突出重点,严格工艺、设备管理。装备功能完善的自动化控制系统,重点监控氯气的工艺参数,如压力、温度、液位、流量等。

(2)液氯系统易构成重大危险源,对构成重大危险源的场所或者设施,设置视频监控系统,视频监控应做到全覆盖、无盲区。监控记录应可追溯。

(3)设置气体泄漏检测报警仪,其检测探头的设置数量、设置高度、与释放源的距离及报警设备的选用应符合相关要求。

(4)液氯储槽区应有备用罐,并设置碱喷淋系统。液氯气化系统应符合《氯气安全规程》的要求,液氯气化器、储槽等设施设备的压力表、液位计、温度计应装有带远传报警的安全装置。

5.4 保证绝缘设施及措施齐全、有效

(1)电解车间地坪应采用绝缘材料,电解槽的金属壳应安装在绝缘基础上,电解车间的建筑结构、墙、基础、天车都要与地面绝缘。

(2)定期进行绝缘检查,测定电解槽各元件对地电阻,若发现电阻低于规定值时,应迅速采取措施。

(3)电解车间厂房、工作地点应保持清洁干燥,防止因潮湿而导致人员发生触电事故。

5.5 加强个体防护用品和应急救援器材、设施配备

(1)加强个体防护工作,现场配备化学安全防护眼镜、防静电工作服、防化学品手套等。

(2)配备必要的应急救援器材,包括专用堵漏工具、空气呼吸器、防毒面具、重型防护服。加强应急演练,提高应急处置能力。

(3)硫酸、氢氧化钠储存区设置围堰,地面进行防渗透处理,并配备储液池,储存区备有合适的材料收容泄漏物,同时设置洗眼器、淋洗器。

(4)在厂区高处设置风向标,一旦发生有毒物质泄漏,能够迅速、准确地确定应急疏散方向。

6 结束语

镁电解系统是实现海绵钛全流程中氯-镁循环的关键。目前,国内海绵钛生产企业大多已实现原料闭路循环生产。从工艺过程可知,镁电解生产兼有化工和冶金生产中普遍存在的中毒、窒息、高温、火灾、爆炸、灼伤、腐蚀等危险性特征。海绵钛生产企业应从原有的有色冶金行业安全管理模式中转变出来,提高认识,增强安全意识,突出重点,强化镁电解系统安全设施配备与安全管理工作,真正提升企业本质安全水平。

[1]李亚军,张新彦.海绵钛的工艺技术现状及其发展趋势,材料开发与应用,2013(28):102-107.

[2]姜宝伟,海绵钛生产工艺中多极性镁电解槽技术应用研究,轻金属,2011(8):59-61.

[3]李大成,周大利,刘恒.镁热法海绵钛生产.

收稿:2015-07-12

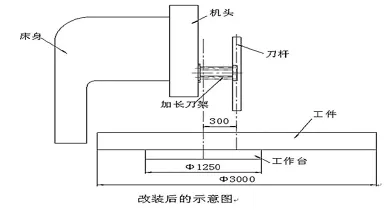

图4 改装后的示意图

改进以后的插床在加工直径上满足了加工要求,大大提高了机床的工作范围,但同时存在安全性能隐患,在加工时让刀量也较大,在考虑到这些因素后,应该再增加加长刀架的宽度使应力尽可能多的分布到更大面积的燕尾槽中,同时对刀杆的材质选用上应提高具有较大刚性的材质。

4 结束语

总之,这次改进改进后的刀架由于是焊接件,刚性不足,在插削过程中容易出现让刀现象,影响加工精度。我们今后将试制一把整体刀杆架,这样,刀架强度增加了,让刀情况就会减少,更便于插削加工。

参考文献

[1]BY50100E型插床说明书.

[2]冯鉴,何俊,雷智翔,等.机械原理.西南交大出版社2008.

[3]沈小阳,王平.理论力学和机械原理课程运动合成的异同分析.天津科技大学.

收稿:2015-04-22

10.16206∕j.cnki.65-1136∕tg.2015.06.042