铝板带箔轧机板形控制系统动态过程控制异常处理方法探讨

2015-12-12王修亮

王修亮

(新疆众和股份有限公司乌鲁木齐830013)

铝板带箔轧机板形控制系统动态过程控制异常处理方法探讨

王修亮

(新疆众和股份有限公司乌鲁木齐830013)

随着我国铝加工行业的转型升级,更加关注于铝加工产品的厚度控制精度和板形控制能力,为了进行技术升级改进和研究在铝板带箔轧机控制领域引进了SIEMENS、ABB板形控制系统。本文针对SIEMENS板形控制系统在动态过程控制中出现的一些问题进行了较为深入的研究和总结,希望对以后在使用和调试铝板带箔轧机板形控制系统时有所帮忙。

铝板带箔轧机动态过程板形控制

1 铝板带箔轧机箔材动态轧制过程板形控制异常状态现象描述

某铝加工厂铝板带箔轧机引进了SIEMENS板形检测控制系统,采用的SIEMENS板形辊共26个压力检测环,某规格产品箔材覆盖SIEMENS板形辊第4#~23#环,在箔材动态轧制过程SIEMENS板型辊第15个压力环检测值明显偏大(I.U值偏大),SIEMENS板型辊第24#~26#压力检测环在轧制过程中检测压力明显异常(注:由于板型辊第24#~26#环辊面上没有受到铝板带箔压力的作用,正常状态时RAW值应3300左右),如图1所示。

图1

2 铝板带箔轧机箔材动态轧制过程板形控制异常状态处理过程

(1)验证L1级AFC控制系统的有效性,按照AFC控制系统控制原理,当SIEMENS板形辊压力环检测压力大于设定目标值时,AFC控制系统应控制减小对应板形辊环域的冷却喷射量以使工作辊相应的环域热膨胀,对应环域的铝板箔材会有微量变薄的趋势,从而使铝板箔材板形I_Unit接近于目标值。但这次板型辊第15个环压力环检测值明显偏大,板形已严重超出控制目标I_Unit值,冷却喷射量已调整到极限为零,不能再进行调控,这种现象说明AFC控制系统的控制是正确的,只是当冷却喷射量调控到极限值后还是不能改善铝板带箔处于板形辊第15环的板形。如图2所示。

图2

(2)验证板形控制系统冷却喷射控制的有效性,通过强制手动控制第1~26组冷却喷射阀,一一验证了1~26组冷却喷射阀控制的有效性。而且在轧制过程中强制开启板形辊第15个压力检测环对应的冷却喷淋阀,可以明显看到板型辊第15个压力环检测的压力越来越大,验证了处于异常状态时板形辊第15个压力检测环对应的冷却喷淋阀处于关闭状态,AFC控制和冷却喷淋控制是正常的。

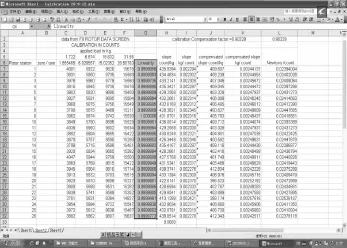

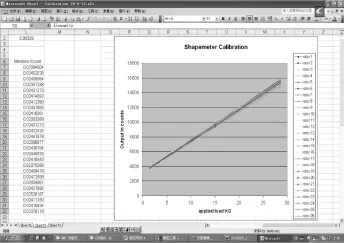

(3)验证板形辊压力环检测的准确性,用同样的4种砝码对板型辊1#~26#压力检测环一一进行标定,板形辊每个压力检测环的线性值均大于0.9999,只要达到0.9998就合格,板形辊的检测精度和线性处于非常良好的状态,验证了Siemens板形辊压力环检测的准确性,如图3、图4所示。

图3

图4

(4)验证冷却喷淋喷嘴角度与板形辊环域对应性,由于在箔材动态轧制过程SIEMENS板型辊第15个压力环检测值明显偏大(I.U值偏大)时,强制将与板形辊第14个或16个压力检测环对应的冷却喷淋关闭,虽然这期间板形辊第14个或16个压力检测环的检测压力会减少而偏离目标值,但板形辊第15个压力检测环的检测压力会渐渐接近于目标值,说明15#环域受14#或16#环域喷淋控制的影响,因此怀疑冷却喷淋与板形辊各压力环对应性不好,或者冷却喷淋喷嘴角度不对。用红外标线器进行对中测试,板形辊各压力环与各冷却喷淋喷嘴一一对应。冷却喷淋喷嘴角度的一个固定的斜角,以确保喷射的覆盖面能与板型辊的幅宽一致,而且检查冷却喷淋喷嘴也没有堵塞和异常喷射现象。并且将板形辊第24#~26#压力检测环与14#~16#压力检测环对应的冷却喷淋喷嘴进行对调,以验证冷却喷淋有效性。

(5)验证工作辊磨削精度的可靠性,如果工作辊在15#环域磨削精度不够也可能造成上述异常现象,因此不仅对工作辊磨削精度进行了检测,并连续更换了2副工作辊以验证工作辊磨削精度的可靠性。

(6)验证铝板带箔来料板形的可靠性,用扫描式凸度仪检测铝板带箔来料板形良好,并将同一批次的铝板带箔在其它轧机上轧制同规格的箔材产品均未出现这种板形控制异常状态,有效排除了箔材来料板形对板形控制异常的影响。

(7)测量SIEMENS板形辊每个压力环的电压值,在不受外力作用下1~26#压力检测环电压值均为1.2V左右,RAW均为3300左右,将气源关闭后,RAW均为1900左右。检测结论正常,如图5所示。

图5

(8)测试铝板带箔轧机机前机后辊系水平度,由于SIEMENS板形辊第24#~26#压力检测环在进行标定时检测正常,但在轧制过程中检测压力明显异常,由于板形辊第24#~26#环辊面上没有受到铝板带箔压力的作用,出现这种现象可能是板型辊与铝板带箔不是垂直力,因而使24#~26#压力检测环受到4~23#环的挤压,而造成压力检测异常。因此对机后、机前辊系的水平度均进行了静态检测,检测结论是正常合格。

通过采用以上验证措施后,铝板带箔轧机SIEMENS板型辊第15个压力环检测I.U值和第24#~26#个压力环检测I.U值和仍然得不到很好的控制,可能是SIEMENS板形辊装配不好,环与环之间的间隙不一致,使SIEMENS板型辊第15个压力环第24#~26#个压力环受其它外力的作用,因此对SIEMENS板形辊拆开进行再次装配并调整环与环间隙,可在轧制过程中仍然出现上述箔材板形控制不好现象。

3 铝板带箔轧机箔材动态轧制过程板形控制异常状态处理结果

对铝板带箔轧机箔材动态轧制过程中SIEMENS板形辊转动状态进行试验,按照SIEMENS板形辊工作原理,在铝板带箔轧机轧制过程中SIEMENSVAI板形辊第24#~26#个压力检测环由于不与铝板带箔接触,检测环在不受外力的作用下用手指轻压就可以让其停止转动,但此时需要一个较大的力才能让其停止转动,因此可以推测板形辊与其它辊系的平行度和水平度还不是太好。由于动态轧制过程中包角辊处于工作状态位置,前期在进行包角辊的水平度检测与校准时是以非轧制状态包角辊处于抬起位置为基准,此时以包角辊处于轧制工作状态位置进行水平度检测,发现包角辊在轧制工作状态位置水平度操作侧明显高于传动侧0.289mm,因此以包角辊轧制工作状态位置做为基准对包角辊水平度进行了校准,如图6所示。

图6

对铝板带箔轧机辊系工作状态位置的水平度进行校准后开始进行轧制,轧制过程中铝板箔材板形控制良好,板形控制系统控制状态良好,SIEMENS板型辊1-3#压力检测环、24-26#压力检测环由于不受外力的作用,RAW值均为3250左右,处于正常状态,板形辊第15#环板形检测I.U值正常,如图7所示。

图7

4 铝板带箔轧机箔材动态轧制过程板形控制异常状态处理方法总结

(1)验证L1级AFC控制系统的有效性;

(2)验证板形控制系统冷却喷射控制及喷射阀的有效性;

(3)验证板形辊压力检测环检测的准确性;

(4)验证冷却喷淋喷嘴角度与板形辊环域对应性;

(5)验证工作辊磨削精度的可靠性;

(6)验证铝板带箔来料板形状况的对板形控制系统影响;

(7)测量SIEMENS板形辊每个压力环的电压值以确认压力环可靠性;

(8)校准铝板带箔轧机机前机后辊系水平度;

(9)对SIEMENS板形辊进行拆开再装配并调整环与环间隙;

(10)校准铝板带箔轧机板形辊与各传动辊在工作状态位的平行度、水平度。

[1]SIEMENSSIROLLAirBearingShapemeterManual 2011.05.

[2]FATA.HsystemProcedures&functionalities.2010.06.

收稿:2015-05-27

10.16206/j.cnki.65-1136/tg.2015.04.034