港珠澳大桥岛隧工程沉管预制模板施工工艺

2015-12-12张洪范卓凡刘然

张洪,范卓凡,刘然

(中交二航局第二工程有限公司,重庆 401121)

1 概述

1.1 工程概况

港珠澳大桥海底隧道沉管段总长5.664 km,由33个管节组成,其中直线段管节28个,曲线段管节5个,曲率半径5 000 m。沉管管节采用两孔一管廊截面形式,宽3 795 cm,高1 140 cm,底板厚150 cm,外侧墙及顶板厚150 cm,中隔墙厚80 cm,管节断面图见图1。标准管节长180 m,分成8个标准节段,每个节段长22.5 m。管节采用工厂法预制,节段混凝土全段面一次浇筑。混凝土强度等级为 C45(28 d)、C50(56 d),单次混凝土浇筑方量约3 400 m3,是迄今为止世界上规模最大的沉管隧道工程。

1.2 钢模板概况

模板系统由以下部分组成[1-2]:1个固定的底模、2个公路隧道的内模车及针形梁、1个廊道隧道内模车及针形梁、2个固定的外墙模及支撑系统、端头模板。端头模板设计了节段止水与管节间钢端壳安装固定装置。模板系统立体图见图2。

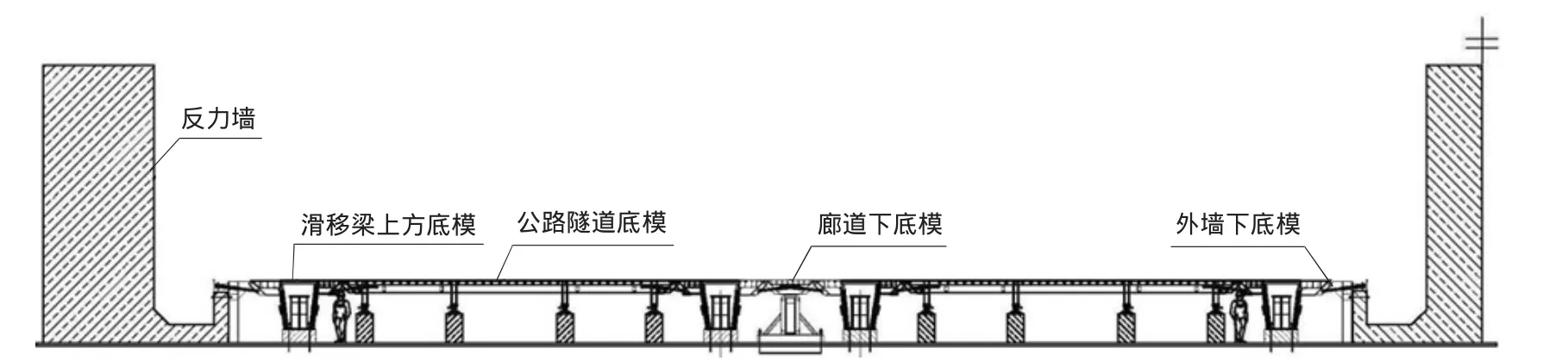

1)底模:设置1套底模。底模通过支撑千斤顶和支撑固定于条形混凝土基础上,综合考虑曲线管节预制时底模需要,底模设计长23.96m,宽39 m。底模采用整体分块式,单块重量轻,便于周转运输及安装。底模为定型加工大块钢模,布置横向支撑大梁和纵向分配梁,面板厚6mm。底模支撑系统包括:929 kN自锁式液压千斤顶16台(每块行车道底板2台)、1 000 kN楔形千斤顶64台、420 kN楔形千斤顶24台、支撑关节204个和其他附属顶伸液压装置。底模断面图见图3。

图1 管节横断面示意图(单位:cm)Fig.1 Cross-sectionalschematic of tube section(cm)

图2 模板系统立体图Fig.2 Perspective view ofa tem plate system

2)侧模系统:侧模在纵向分为4块,单块长度为5.98m,总长23.96m。侧模固定安装在浇筑坑两侧,由后方的混凝土反力墙支撑。采用全液压驱动,整体安装、整体脱模、整体移动,全部采用集成系统,插销连接,安装精度高,整体安装或拆除均可在8 h内完成,外墙模外侧设置混凝土反力墙作为外墙模板横向支撑体。采用反力墙可有效控制混凝土的涨模,外墙模板不设拉杆,对提高墙体耐久性具有重要意义。

图3 底模板断面图Fig.3 Cross-sectionalof bottom tem plate

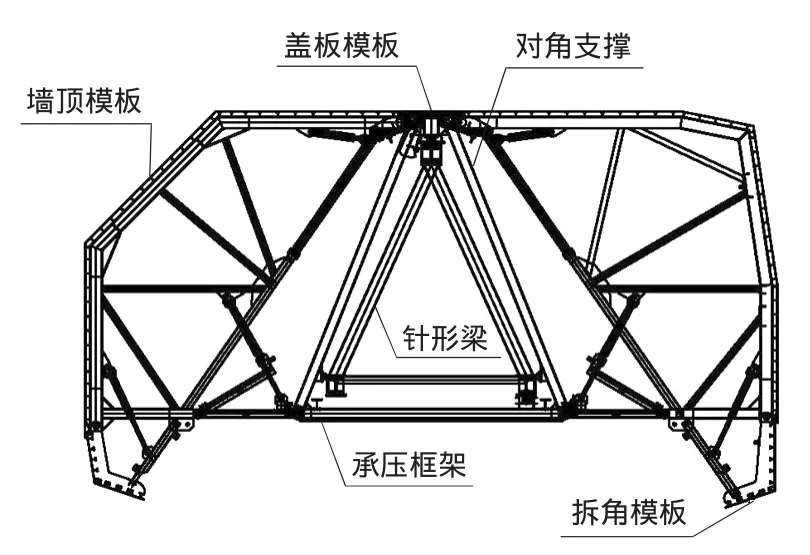

3)内模系统:内模采用穿入式移动模架。内模系统由模板结构、液压系统、内模支架、针形梁及行走系统组成(图4)。每段长约5.98 m,每套由4个分段组成,即每套约为23.92m。

4)端模:设置两套可拆卸式端模。

①节段接头端模:用钢围楞与拉杆将端模连接在内模、外模与底模上,可以将橡胶止水带固定在需要的位置上。此模块安装需要用手工或吊车进行操作。

图4 内模布置图Fig.4 Layoutof internal tem plate

②管节接头端模:在第一节段与第八节段前后,必须安装端钢壳接头,以安装Gina止水带。为了在浇筑混凝土时保证管节接头的准确位置,钢端壳与端模连接并安装可调装置,并在混凝土浇筑中不断进行测量与调整,此项工作由2名作业人员与1个测量人员完成。

5)针形梁系统:设置2条针形梁和1套针式梁,针形梁(LB)由4个桁架组成,每个桁架长12 m,针形梁前后配有支座。在安装针形梁时,每节桁架由高强螺纹拉杆连接,方便内模的拆模和移位等。针形梁在内模滑移时提供内支撑和滑移轨道,可满足内模的前后移动;内模支腿就位后,针形梁支腿收起,亦可在内模轨道上滑动,从而实现内模和针形梁(图5)的自由前后移动。

图5 针形梁系统Fig.5 Need lebeam system

2 技术参数与设计要求

按照规范[3-4]标准进行模板设计。

2.1 模板受力工况

底模设计考虑单个节段自重9 000 t的荷载;墙体模板设计额定混凝土侧向压力为50 kN/m2;内模设计时考虑了顶板的钢筋与混凝土自重约4 000 t;针形梁及内模台车设计考虑重量5 000 t。

2.2 模板长度

考虑到要满足剪力键生产及第一节段与第八节段长度调整的要求,模板的长度根据不同的模板单元进行了不同的选择。具体长度为:底模23 960 mm,外墙模23 960 mm,公路隧道内模23 200mm,廊道隧道内模23 200mm。

2.3 端头模板的倾斜调整

在设置伸缩缝时,端头模板保持与节段纵轴线处于垂直状态,在长度方向上可以准确地调整到满足节段长度22.5m的要求。在生产每个管节非标准的第一节段与第八节段时,端头模板可在垂直方向上进行±3%的倾斜调整。

3 模板施工工艺

3.1 模板施工步骤

每节段模板施工顺序如下:

1)拆除端模、外模板,底模下降,管节节段由顶推轨道上的千斤顶支撑。

2)打开内模的支撑腿支撑于节段底板上,收起针形梁的前支腿、后支腿和临时中支腿。

3)针形梁滑移至其中部位置,使两端的悬臂长度近似相等。

4)顶推管节向前移动22.5 m。

5)针形梁回位。

6)针形梁前后支腿支撑,拆除内模支撑,滑出内模并清理。

7)内模再次滑入节段内,打开内模支撑,收起针形梁前支腿,顶升底模至设计标高。

8)移入钢筋笼。

9)针形梁前支腿和后支腿支撑。

10)第二节内模就位,准备混凝土浇筑工作。

3.2 模板施工

3.2.1 底模

1) 拆模

拆模前,为VSL的大千斤顶加压,使其处于受力状态,原来由底模承受的所有作用力都由VSL的千斤顶传递给滑移梁后,开始进行拆模。

①为螺母锁定油缸加压,完全打开螺母锁定,所有关节支撑处于卸载状态后,用36 mm扳手打开关节支撑。

②液压系统控制可折叠边模的拆模。在拆模之前打开保险杆,并用手拿住直至折叠边模完全落下为止。

③用42mm和80 mm扳手为机械升降台座卸载,侧向推移,直到离开底模的支腿范围。

④下降螺母锁定油缸的活塞杆,降下整个底模,下降高度为190mm。

2) 立模

①用带螺母锁定的油缸提升底模,并使其达到准确的位置,以导轨框架上的标记为准。

②将所有机械升降台座移到支撑位置,并将其高度调到准确位置。

③可折叠边模将由液压系统顶起,直到水平位置,将保险杆安装到位。

④推起关节支撑,安装六角螺母锁定。

3.2.2 侧模

1)拆模

①将导角上拆模块的护栏向前翻转并固定在操作平台上,同时拆除两模块中间的连接销栓。

②导角上拆模的受压杆卸载,拆除,操作液压系统翻转。

③导角下拆模卸载前要先为受压框架卸载,具体操作是将把手上的拉杆螺盘放松,将扳手从原来的工作状态翻转下来。随即收回导角下拆模,让其垂直。

④取下拉杆上部的螺母。

⑤墙模与底模过渡处的螺栓也必须打开,取下拆卸拆模框架之间的剪刀撑。

⑥通过拆模框架上的液压系统为拆模框架与模板之间卸载。

⑦在支撑框架利用折叠活塞完全折叠到位后,取出拉杆。

⑧利用挂梁将模块向后缩回1m。

2)立模

①推进钢筋笼,并调整就位。挂梁上的液压系统将模板向前推到立模位置。

②为了承受导角上拆模块的水平力,必须安装支撑螺栓并安装上部拉杆。

③支撑框架在折叠液压系统的作用下向前折回,在水平方向上支撑外墙模板块。

④拆模液压系统收回到原位。

⑤安装并紧固支撑框架中的剪刀撑。

⑥待两个模块都准确到位后,在水平方向上将两个模块在中间用螺栓连接起来。在墙模与底模过渡的位置将墙模与导角模连接起来。

⑦安装垂直方向的拉杆。

3.2.3 内模

1)拆模

①先抽出内墙的模板对拉杆。

②取下墙体与拆模脚之间固定木条螺栓。

③给拆模脚卸载,打开关节支撑,用液压系统上提拆模脚。

④导向框架与关节支撑之间卸载,用液压系统将其翻起。整个内模系统通过液压系统将前支座与后支座下降,使内模整体下降5 cm,然后整体拆模。

⑤模板块利用模板的推进系统推出节段。

2)立模

①通过针形梁的前后支座将内模调整到准确的高度,用机械升降台座支撑,用液压系统操作关节支撑,使得墙、顶板模块到位,并定位。

②用液压系统操纵关节支撑,将墙顶模块立模到位。

③放下拆模脚,并定位。

④安装墙体与拆模脚间的木条板。安装好内隔墙的模板对拉杆后,准备浇筑混凝土。3.2.4 端模

1) 拆模

①解除框架与面板的约束。

②从上至下拆除面板,拆除钢盒子。

③拆除结构框架。

2) 立模

①底板位置预埋件安装,同时安装端模下部结构。

②安装端模上部结构。

③用螺栓与销栓将端模模块连接起来。

④完成底板位置端模的安装。

⑤安装结构框架。

4 结语

港珠澳大桥岛隧工程沉管预制厂自开工以来,已经完成了77个节段的预制工作,各项质量指标均符合规范要求,未发生任何安全事故,在施工过程中采取的技术方案和安全措施有效保证了施工任务的顺利进行。

港珠澳大桥沉管预制超大型液压钢模板在加工精度、现场安装精度以及液压系统同步稳定性等方面都达到了很高的要求,超大型模板采用液压系统实现合、拆模动作,缩短了模板合、拆时间,有效减少了模板局部变形,对控制沉管管节混凝土外观质量非常有利。

[1] 德国PERI系统模板有限公司.模板系统操作手册[K].2011.Germany PERISystem Template Co.,Ltd.PERItemplate operating manual[K].2011.

[2]德国PERI系统模板有限公司.模板系统维护保养手册[K].2011.Germany PERISystem Template Co.,Ltd.PERI template system maintenancemanual[K].2011.

[3]JTGB01—2003,公路工程技术标准[S].JTGB01—2003,Technicalstandard ofhighway engineering[S].

[4]JTG/TF50—2011,公路桥涵施工技术规范[S].JTG/TF50—2011,Technicalspecification forconstruction ofhighwaybridgeand culvert[S].