大型塔类空中组对焊接热处理施工技术的探讨

2015-12-12何延鹏

何延鹏

(陕西化建工程有限责任公司西安分公司,陕西西安710200)

1 前言

随着化工产业不断调整,新型、大型的化工厂不断涌现,化工设备也不断向大型化、新型化发展。作为重要设备的塔类设备的安装也日趋复杂,安装施工技术要求越来越高。

2 工程特点

(1)塔类设备几何尺寸大,高度高,且施工工期短,现场焊接、安装施工技术含量高,需大型吊装设备进行作业。

(2)塔类设备均不在DMTO装置烯烃分离单元各个区域,南北西东都需修吊装临时便道。

(3)设备吨位重:丙烯精馏塔(一)重671吨,丙烯精馏塔(二)重1480吨,10台塔共计吊装重量2876.2吨;设备高度高,丙烯精馏塔(一)吊装高度65.5m,丙烯精馏塔(二)吊装高度105.8m,乙烯精馏塔吊装高度78m,脱甲烷塔、脱乙烷塔吊装高度都超过65m。

(4)焊接量大,10台塔共计组对焊缝18道焊口,焊缝长度达到226m,最厚塔壁厚度52mm。焊接工艺复杂,其中3台塔为低温设备。

(5)塔组对都在2012年11月到2013年3月,榆林靖边在此期间的平均温度都在-5℃以下,且风量较大,焊接环境差,预热、后热、热处理难度大。

3 塔类空中组对焊接热处理施工工艺流程

4 塔类空中组对焊接实施方法及步骤

4.1 施工前准备

(1)施工机具及胎具的准备:焊机、索具、工具棚运入组装现场,施工机具设备性能应可靠,所用计量器具要检测合格。劳动保护组装平台铺设,吊装场地平整。

(2)对塔器组对各班组进行施工技术交底及焊接技术交底。

(3)设备基础施工单位提供基础质量合格证明书、测量记录及其它施工技术资料,基础应有明显的标高基准线、纵横中心线。

4.2 塔类设备相关参数(表1)

4.3 吊装前检验

(1)设备四心线应准确无误,环缝对口上、下环口划好明显组对基准圆周线,定位基准标记及找正测量标记是否齐全、准确。

(2)分段口处的椭圆度允差≤25mm;组对环口上、下应每隔1m左右点焊定位板、限位板及放置间隙片,符合要求后进行定位焊。核对塔底座圈上的地脚螺栓孔距离尺寸,应与基础地脚螺栓位置相一致。

表1 塔类设备相关参数

4.4 基础验收

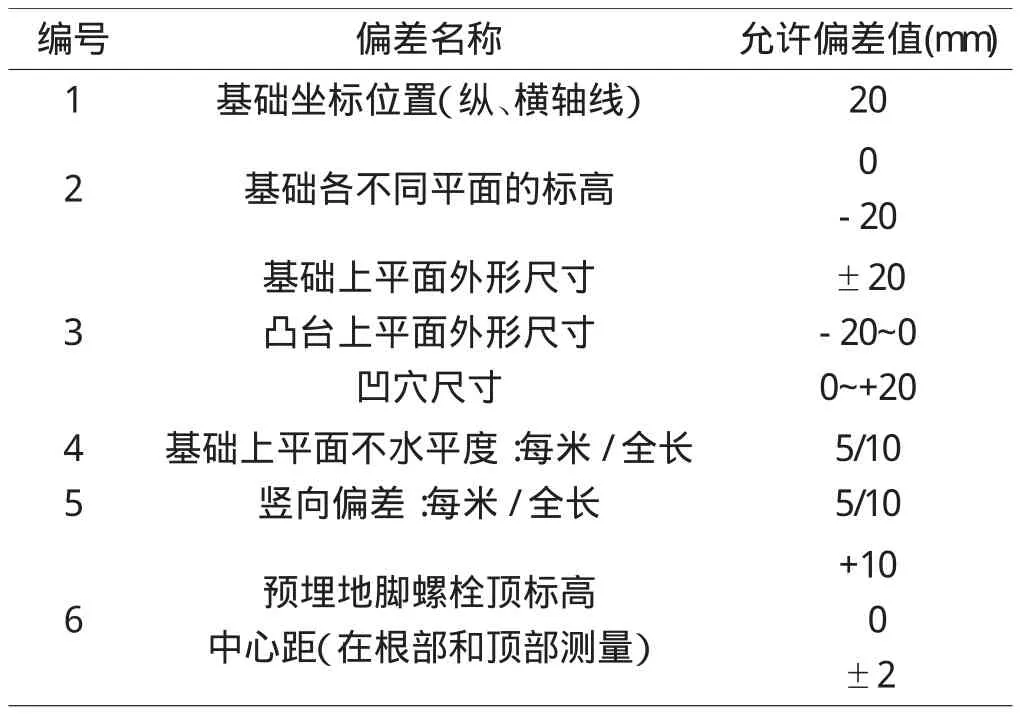

基础各部位尺寸及位置偏差数值不得超过表2中的偏差值。

表2 基础各部位尺寸及位置偏差

基础混凝土强度应达到设计强度,周围土方应回填,夯实整平,基础表面不得有疏松层、露筋、气孔、裂纹、蜂窝、空洞等缺陷,地脚螺栓的螺纹部分应无损坏和生锈。

4.5 垫铁安装

(1)清理摆放垫铁的基础表面污物并铲平。

(2)每个地脚螺栓旁边至少放置一组垫铁,垫铁组尽量靠近地脚螺栓,相邻地脚螺栓间距大于500mm必须增加一组垫铁。有加强筋的设备,垫铁垫在加强筋下。

(3)每组垫铁不超过5块,斜垫铁搭接长度不小于全长的3/4。

(4)垫铁放置平稳,接触良好。垫铁放置合格后基础四周100mm×100mm范围内砸麻点不得少于3~5个,深度为10mm。

(5)垫铁组数量经计算平垫铁规格为(以丙烯精馏塔为例):

计算公式:A≥C*(G1+G2)/nRmm2

其中 G2=[σ]n1πd2/4

式中:A-单组垫铁面积(mm2);G1-设备等加在垫铁上的载荷(N);G2-地脚螺栓拧紧时加在垫铁上的载荷(N);C-安全系数,取 1.5~3;n-垫铁组数;n1-地脚螺栓数;d-地脚螺栓直径(mm);[σ]-地脚螺栓材料许用应力(MPa);R-基础混凝土的抗压强度(MPa)。

丙烯精馏塔(一):G1取1480t=14800000N,C取2.3,n1为 60,d=56mm,n取 120,地脚螺栓材料视为 Q345,其许用应力为170MPa,C30混凝土抗压强度为30MPa。

单组垫铁面积为:

4.6 劳动保护用具、附塔结构安装

(1)分段设备整体热处理前应将附塔平台(包含组对临时平台)、爬梯及管道支撑垫板与设备壳体进行焊接。

(2)塔类设备分段到货时,进行吊装组对作业前,应进行附塔爬梯、平台及附塔管线安装,尽量减少高空作业。两台丙烯精馏塔在地面铺设组对平台,立置搭设脚手架安装劳动保护后,进行吊装空中组对。

其余各塔安装时使用胎具将分段设备水平放置于距地面1.5m处,安装劳动保护后依次吊装组对,采用临时平台进行空中组对,临时平台应在环焊缝下方1.2m处。

4.7 设备吊装

4.7.1 设备找正及找平

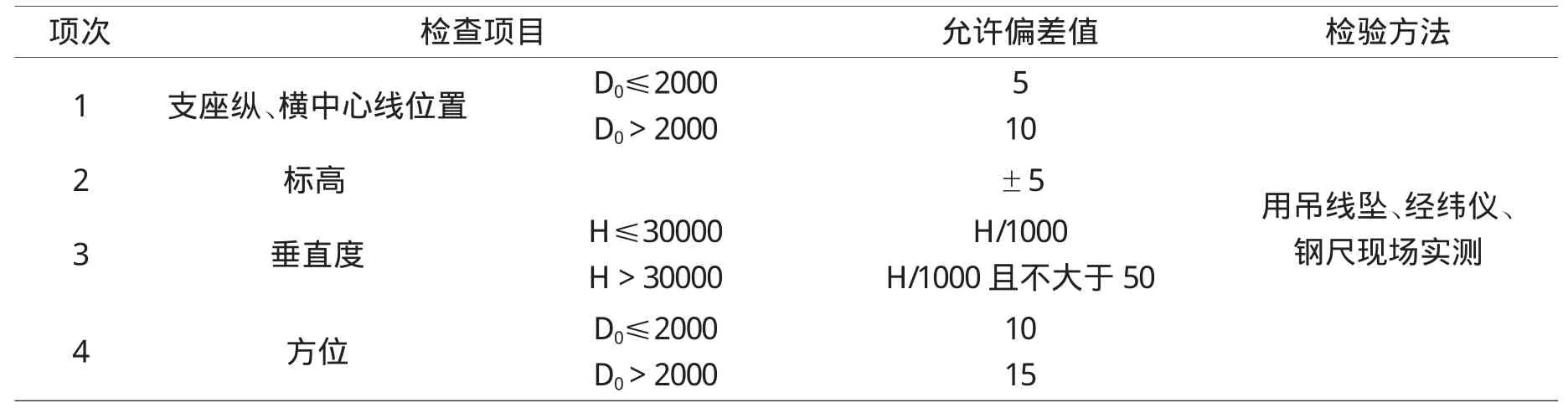

塔的找正及找平应按基础上的安装基准线(中心标记、水平标记)对应塔上的基准测点进行调整和测量,调整和测量的基准确定如下:①裙座的底面标高应以基础上的标高基准线为基准;②塔的中心线位置应以基础上的中心划线为基准;③塔的方位应以基础上距离最近的中心划线为基准;④塔的铅垂度应以塔上下封头切线部位的中心划线为基准。允许偏差见表3。

表3 立式设备安装质量标准(mm)

4.7.2 设备的找正及找平应符合的规定

(1)找正与找平应在同一平面内相互垂直的两个或两个以上的方向进行。

(2)由于塔高超过20m,为避免气象条件影响,其垂直度的调整和测量应避免在一侧受阳光直射及风力大于4级的条件下进行。

(3)塔体找平时,根据要求用垫铁调整精度,不应用紧固或放松地脚螺栓及局部加压等方法进行调整。

4.8 组对工艺

(1)环缝组对之前应先核对各段方位,按排板图进行组对,且对环缝坡口及两侧各50mm范围内进行清理,清除氧化物、油污、铁锈等杂物。先将单节端口周长全部进行测量,核算相邻筒节周长差值,以便在组对过程中控制错边量。

(2)设备四心线应准确无误,环缝对口上、下环口划好明显组对基准圆周线,定位基准标记及找正测量标记是否齐全、准确。

(3)上段与下段组装时,调整其方位使之与下段心线在同一直线上,采用经纬仪测量控制上段塔的整体垂直度,控制塔的整体垂直度小于等于H/1000且不大于50mm,同时复测上下口基准圆的间距,其偏差应不大于3mm。调整环缝的组对错边量,其允许偏差小于等于4mm。各部位尺寸满足要求后点焊环缝,采用与塔体材料相匹配的焊条点焊牢固,点焊长度≥50mm。

近年来,高校实验教学一直不断寻求改革创新途径,以求提高实验教学水平,而开放式实验教学是高校实验教学改革创新的重要途径。开放式实验教学主要从实验仪器开放、实验空间开放、实验方式开放上寻求开放模式机制。

(4)在上段及下段筒体组对环缝时,使用专用卡具,沿周向均布点焊,以便于上段筒体顺利就位及调整。组对前在下段安装间隙垫板,以保证对口间隙值。

(5)在上段筒体沿周向均布点焊限位板,以便于上段筒体顺利就位于下节筒节的上口,在中心线左侧点、上节筒节的下口以及中心线右侧各点焊一块立板,以保证上段筒体方位正确。

(6)组对塔上下同节错口时,在塔体焊接调节卡具,采用千斤顶进行调节,保证组对错边量。

表4 组对错边量允许偏差值(mm)

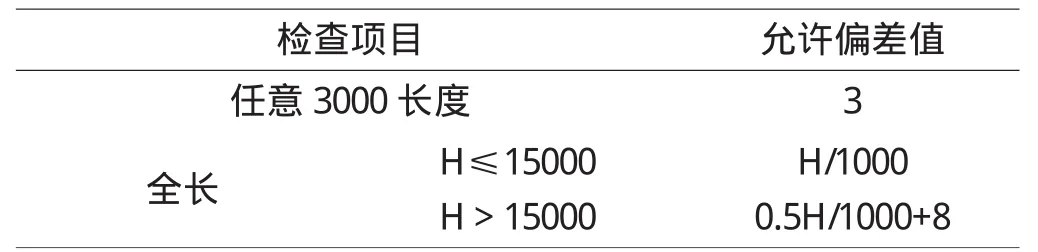

(7)采用双经纬仪按照4.7.2中设备找正步骤进行垂直度的调整,达到规范允许值,在对接焊缝处进行定位焊。筒体成段后的组装质量应符合规定,见表5~表 7。

表5 外圆周长允许偏差值(mm)

表6 筒体直线度质量标准(mm)

表7 筒体圆度质量标准(mm)

表8 焊条烘干参数

4.9 塔体焊接

4.9.1 焊材管理

施工所用焊材应符合国家相关标准的规定并具有合格的质量证明书;焊条烘干参数符合标准要求并做好发放、回收记录,见表8。

4.9.2 施焊环境

榆林靖边冬季多风沙、寒冷,要保证塔的焊接质量必须克服风和温度的影响。在临时平台焊接高度为1.8m的栏杆,在外侧搭设防火布,防止风影响焊缝的质量。焊接前2个小时,开始给焊口预热,经热电偶和红外线确认达到预热温度。焊接时持续加热,保证焊口和周边的环境温度。

4.9.3 焊接工艺

(1)坡口形式(图1)

(2)环缝组对焊接方法

筒体的环缝在施工现场进行组对焊接,采用手工焊,施焊位置为横焊。

(3)焊接顺序

当塔节焊口采用卡具和固定限位点焊以后,开始内侧焊缝打底。不需进行焊接预热,防止加热时将固定焊和卡具崩开。底层焊接完成后,外侧贴加热片开始预热,进行内侧焊缝的焊接。当天焊接未完,进行焊口的后热处理。内侧焊缝焊接完成,拆除加热片及卡具。在外侧进行碳弧气爆进行清根处理,必须将首层焊道清理完毕。内侧贴加热片预热,达到焊接温度时,将外侧焊缝焊接完成。焊接时,每一条环缝应多名焊工同时、同步对称施焊。

(4)焊接工艺参数(表9)

表9 分段环缝焊接工艺评定

4.9.4 焊接要求

(1)焊前坡口表面进行宏观检查,不得存在裂纹和分层等缺陷,否则应采用修补措施。

(2)补焊作业时应由具备上岗资格的焊工进行。

(3)所有焊缝坡口内部及其两侧各50mm宽的范围内进行打磨清理,且应露出金属光泽。

(4)筒体段焊接前应预热,预热温度150~200℃,预热范围应以对口中心线为基准,两侧各取不小于总厚度的三倍,且不得小于100mm。预热时应在焊口两侧均匀进行,以防止过热;预热在焊接的背面进行,采用红外测温仪测温,并在加热板加热的另一侧测量。在焊接过程中,层间温度100~150℃。

(5)焊接时宜采用多层多道焊,即进行排焊。焊接时的摆动宽度不应大于4倍的焊条直径。

(6)由施工人员和检验人员分别进行严格的过程控制和检查。

(7)焊缝同一部位的返修一般不允许超过两次,超次返修时须由制造厂的质保工程师或现场组焊质保工程师批准。

(8)每层焊接后,对表面成形差的部位用砂轮机修整后再焊接,以免出现夹渣、未熔合等缺陷。

(9)焊接完毕,及时清除焊缝表面焊渣、飞溅物等,并在设备外表面距焊缝适当位置标注焊工钢印。根据规定低温设备乙烯精馏塔、脱甲烷塔及脱乙烷塔不许打钢印,应在相关图纸上标注。

4.9.5 焊接检验

(1)所有焊缝表面不允许存在咬边、裂纹、气孔、弧坑、夹渣等缺陷,焊缝上的熔渣和两侧飞溅物必须打磨和清理干净。

(2)依据图纸要求现场组焊的B类焊缝进行100%RT检验,Ⅱ级合格。100%超声检验,Ⅰ级合格。

4.10 预热、后热及热处理

热处理工应有良好的工艺作风,严格遵守作业指导书和交底规定,做到操作无误,记录准确。

4.1 0.1 预热、后热工艺要求(表10)

表10 预热、后热工艺要求

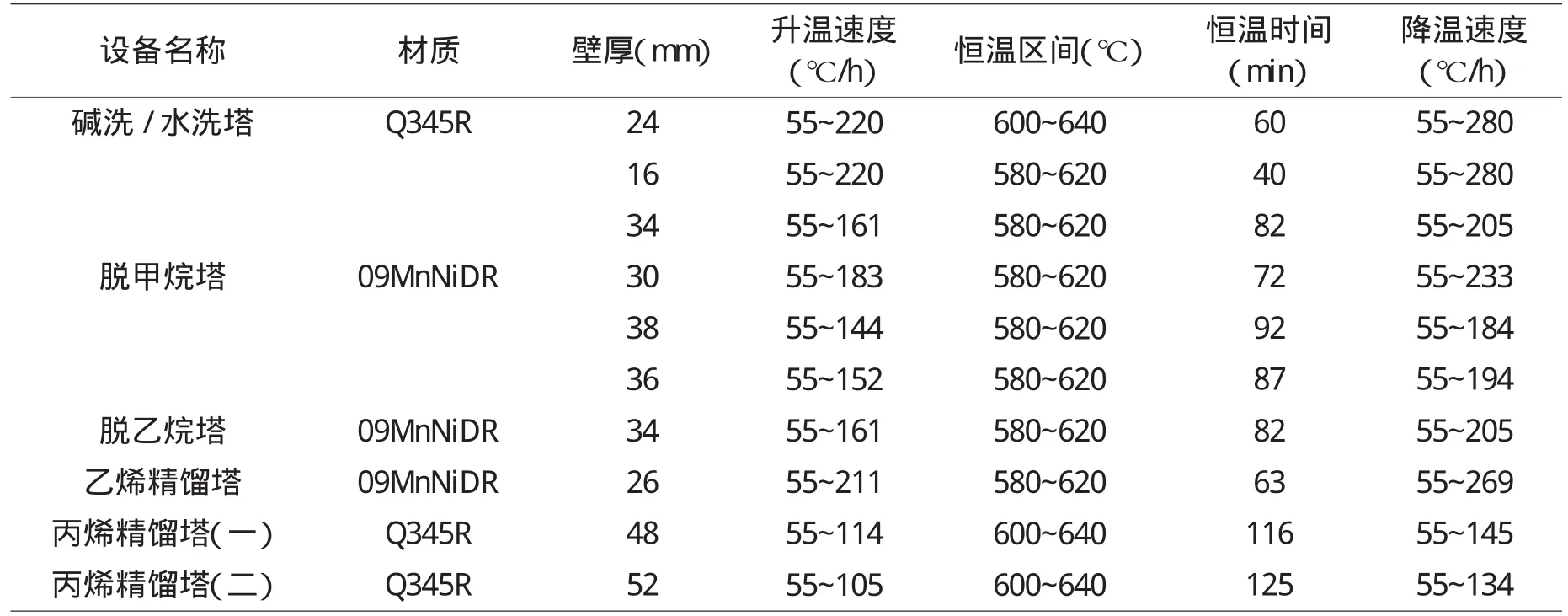

4.1 0.2局部热处理工艺要求(表11)

表11 局部热处理工艺要求

局部热处理曲线如图2所示。

4.1 0.3焊前预热、后热

(1)施工方法:采用电加热法。

(2)供热:①加热器规格:吸铁式电加热器,10KW,220V;铁壳式电加热器,10KW,220V;②加热器分布:加热器沿焊缝对称布置于施焊一侧的背面;③加热范围:焊缝两侧各不小于焊件厚度的3倍,且不小于100mm;④加热器固定:φ14螺纹钢通过定位块固定于焊缝的上下侧,采用40*4扁钢及16#铁线将加热器牢固捆绑固定;或采用磁铁吸附于设备表面,同时利用圆钢、扁钢等材料固定加热器。

(3)供电:①电气联线采用YO接法;②一次电缆采用YC4*35+1*10电缆;③二次电缆采用YC4*25+1*10电缆。

(4)控温测温:①控温设备:HT-600和HT-2C热处理智能温控装置;②测温:采用K型热电偶,远红外表面温度仪配合进行监测、巡检,两热电偶间距不得大于4600mm;③测温点位置:在加热面的背面测定温度。当焊件焊缝处母材厚度小于或等于50mm时,测温点距离焊接接头坡口4倍母材厚度,且不超过50mm;当焊件焊缝处母材厚度大于50mm时,测温点距离焊接接头坡口大于等于75mm;④补偿导线:选用KC型补偿导线配合热电偶进行测温。

(5)保温:①预热过程中,在加热区100mm以外范围内应予以保温以减少热量损失;②后热过程中,在焊道上利用定位块等材料适当敷设硅酸铝保温棉进行保温,以保证后热温度;③焊后热处理的过程中,至少为焊缝中心至加热区以外100mm,保温材料利用扁钢及铁线固定,以保证加热器提供足够的热量。

5 质量控制

5.1 规范标准

(1)施工设计说明书和施工图纸。

(2)公司质量管理手册及程序文件。

(3)《石油化工静设备安装工程施工质量验收规范》(GB50461-2008)。

(4)《现场设备、工业管道焊接工程施工规范》(GB50236-2011)。

(5)《承压设备无损检测》(JB/T4730-2005)。(6)《压力容器焊接规程》(NBT47015-2011)。(7)《质量体系、生产、安装和服务的质量保证模式》(GB/T19002-ISO9000)。

(8)YNH001-AZB-460-PRO-025-A00《起重吊装安全规定》。

5.2 关键部位及工序的控制

为确保质量目标的实施,必须对施工质量全方位、全过程进行控制,采取预防为主,重点控制工序质量,具体应做到:工序交接有检查,质量预控有对策,施工有措施,措施有交底,图纸会审有记录,材料配件有证书,隐蔽工程有复验,设计变更有手续,质量处理有复查,材料代用有审批,成品保护有措施,行使质检有否决(施工过程中如发现质量异常、隐蔽项目未验收、擅自变更设计图纸、擅自代换或使用不合格材料、无证上岗、未经资质审查的操作人员等,均应对质量予以否决),质量文件有档案(凡是与质量有关的技术文件,如水准坐标位置、测量放线记录、沉降变形观测记录、图纸会审记录、材料合格证明、试验检验报告、施工记录、隐蔽工程记录、设计变更记录、试压记录、竣工图等,按规范要求都应编目建档)。

5.3 焊接环境控制

(1)风速超过8m/s时,无有效保护措施不得施焊。

(2)焊接电弧1m范围内的相对湿度不得大于90%,无有效保护措施不得施焊。

(3)当焊件潮湿或下雨、下雪、刮风期间,焊工及焊件无保护措施时,不应进行焊接。

(4)当气温高于30℃且相对湿度超过85%时,不宜进行现场焊接。□