水泥粉煤灰稳定碎石在高速公路基层中的应用研究

2015-12-11管小健

管小健

(福建省建筑科学研究院 福建省绿色建筑技术重点实验室 福建福州 350025)

前 言

高速公路路面基层是位于路面面层下,路基土层上间接承受路面载荷并传递应力的功能层。基层的强弱和好坏对整个路面的强度、使用质量和使用寿命都有十分重要的影响[1],目前我国用于路面基层建设的材料主要是二灰稳定粒料和水泥稳定粒料[2],水泥稳定粒料具有承载力高,水稳性和冰冻稳定性好,具有较强的抗冲刷能力,与下封层有较好的粘结力,施工方便等优点,但存在收缩性大,易产生裂缝等缺陷。而基层一旦开裂,不仅影响到基层的整体性和承载能力,而且反射到沥青砼面层,出现反射裂缝并可导致沥青面结构破坏[3],二灰稳定粒料具有后期强度高,收缩系数小,板体性好,水稳性、抗冻性较好,且能大量利用工业废料(粉煤灰),经济性好等优点。但同时存在早期强度低,施工进度受限制,表面松散起灰,不利于层间结合,耐冲刷性一般,影响耐久性等缺点[4][5][6]。目前,我省的通用结构为水泥稳定碎石。水泥稳定碎石结构质量首先由水泥、碎石等原材料决定,其中水泥品质是确保稳定固化质量的关键,同时水泥的品质直接与施工工艺,尤其施工延迟时间息息相关,而目前市场上水泥在凝结时间上无法满足要求,所以如何选用一种胶结材料既能满足高速公路对水泥稳定土的质量要求,又能降低材料的造价具有很大的现实意义,故参照我省粉煤灰应用的成熟技术及路面混凝土,大坝混凝土等掺用粉煤灰成功的经验,我们提出了采用粉煤灰代替部分水泥(水泥稳定碎石),降低水泥稳定碎石的造价,掺用缓凝型外加剂来改善稳定层施工质量的研究,在保证结构层质量的基础上,使水泥稳定碎石层的材料成本降低。同时利用粉煤灰可使火电厂少建或不建贮灰场,可节约大量的土地和能源,保护和治理环境,具有显著的社会效益。

国内外对水泥粉煤灰稳定碎石已有了一些研究和应用,21世纪初就有人提出了用水泥粉煤灰稳定路面基层材料[7][8][9],这样不仅使材料具有较高的早期强度,同时由于粉煤灰的掺入,也大大提高了材料的后期强度、耐久性能以及抗裂性能,并能使施工工艺大大的简化。随着我国经济和高速公路事业的发展,水泥粉煤灰稳定碎石作为一种耐久、整体性好,经济上合理的混合料作高速公路的基层具有很大的现实意义,本文在试验室条件下,进行了水泥稳定碎石基层中掺用粉煤灰和缓凝型外加剂的配合比设计试验,在满足强度和经济性两指标基础上,确定了适合水泥粉煤灰稳定碎石层的配合比,并进行了相关的性能试验。

1 水泥粉煤灰稳定碎石层的强度形成机理

粉煤灰是从燃煤锅炉烟气中收集到的细颗粒粉末。它是一种火山灰质材料,按排放的方式可分为干排灰和湿排灰,随着煤的品种、锅炉类型、燃烧方式、收尘方式等不同,粉煤灰的质量随之变动。粉煤灰具有优良的火山灰活性主要由于其中含有大量的硅铝组成的玻璃体,它们在碱性激发剂的作用下,能生成水化硅酸钙等具有水硬性的水化产物。同时又由于粉煤灰中含有大量圆球颗粒,在集料搅拌压实过程中发挥着润滑作用,所以在水泥稳定碎石机构中掺入粉煤灰不仅能减少水泥用量,而且还能使其改良施工和易性与提高施工质量等许多优良性能。

水泥粉煤灰稳定碎石层的强度形成机理主要在于粉煤灰玻璃体与水泥水化产生的Ca(OH)2作用,发生“火山灰”反应,产生C-S-H和C-A-H等凝胶物质。由于水泥水化产生的Ca(OH)2晶体较纯且易溶于水,离解出大量 Ca2+和OH-,使粉煤灰水化速度加快,随着混合料在一定温度和湿度条件下养生时间增长,水分通过各种毛细孔供给,在养生过程中含有Ca2+和OH-的溶液通过粉煤灰表面水化凝胶物间缝隙向里渗透,使火山灰反应继续发生,增加了混合料中凝胶物数量,填充了粉煤灰颗粒间的孔隙,使结构整体变得紧密;同时,水化粉煤灰颗粒间凝胶物相互交叉嵌锁,增加了界面间的摩擦力,使混合料后期强度得到发展。

2 原材料的选择

2.1 水泥

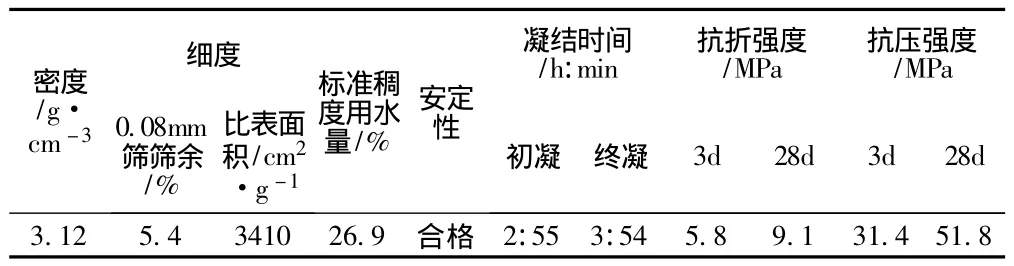

试验用的水泥采用海螺牌P.O42.5普通硅酸盐水泥,其物理力学性能指标见(表1),化学成分见(表2)。

表1 水泥的物理力学性能指标

2.2 粉煤灰

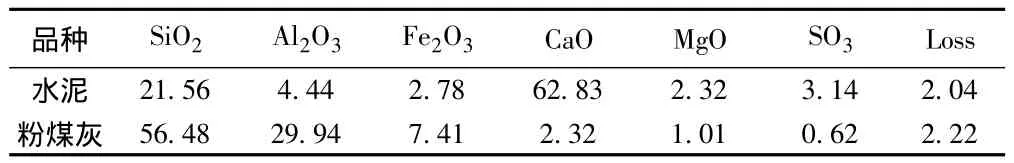

使用福州华能电厂生产的Ⅱ级粉煤灰,比表面积3950cm2/g,需水量比92%,其化学成分见(表2)。

表2 水泥、粉煤灰的化学成分(%)

2.3 粗集料

采用福州谢坑处洋坑山的凝灰熔岩碎石,表观密度为2.69 g/cm3,含泥量为0.28%。

2.4 细集料

采用闽江中砂,细度模数为2.6,含泥量0.35%。

2.5 外加剂

采用选择具有缓凝作用的高效减水剂。

3 配合比优化设计及性能测试

3.1 集料级配组成设计

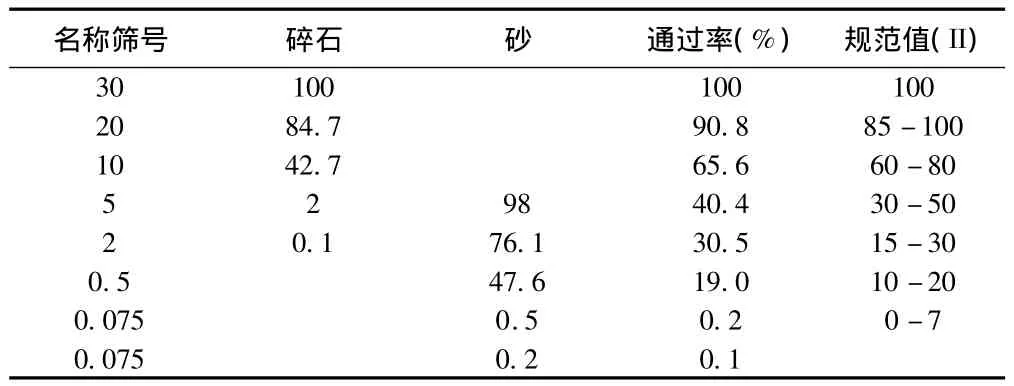

按照(JTJ034-2000)要求的基层颗粒级配,最大粒径不超过30mm,颗粒组成符合II级级配,根据要求,我们进行了基层的颗粒级配试验,按不同的比例进行试配,选定了基层为碎石:砂=60:40的级配,试验结果表明,当粗细集料的比例为60%:40%时基层集料级配符合JTJ034-93,基层的级配计算见(表3)。

表3 基层的级配计算表

3.2 胶结料的选择

根据我国技术规范要求,高速公路路面基层7d抗压强度为3~4MPa,压实度为98%,要达到上述质量要求,除级配符合要求外,还必须有优良的胶结料,以确保基层有足够的强度和良好的稳定性。目前胶结料有石灰、水泥等各种材料组成,但性能与经济性各异,在研究中针对我省情况,选择了水泥和粉煤灰并通过试验找出二者最佳配比。

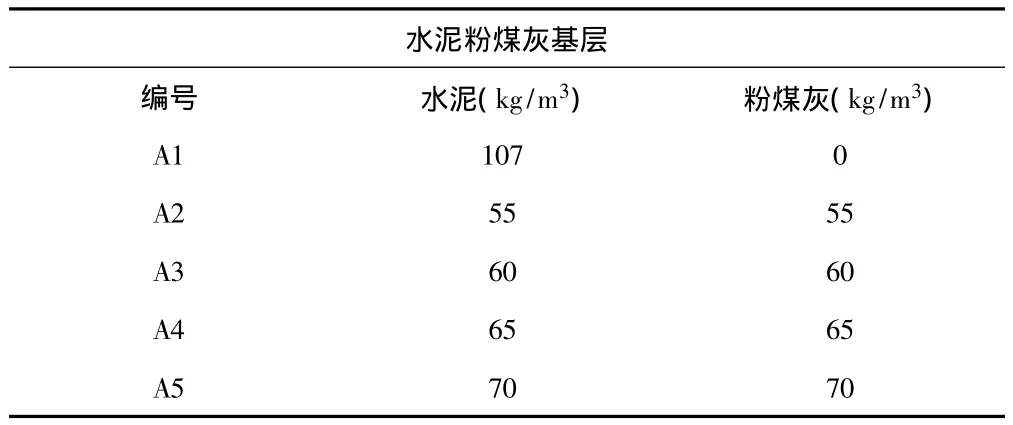

水泥是粉煤灰最常用的激发材料,一方面提供一定的水化胶凝物质以保证粉煤灰早期强度的需要,另一方面又要求水泥水化所生成的Ca(OH)2数量与质量足以激发粉煤灰的活性物质发生水化反应,并因此生成数量足够及质量高的水化胶凝产物以保证基层后续强度的持续稳定发展。从经济原因及强度要求考虑,为了达到结构层使用要求,我们选择了水泥和粉煤灰基层适宜的比例,其结果见(表4)。

表4 水泥和粉煤灰基层适宜的比例

3.3 混合料重型击实试验

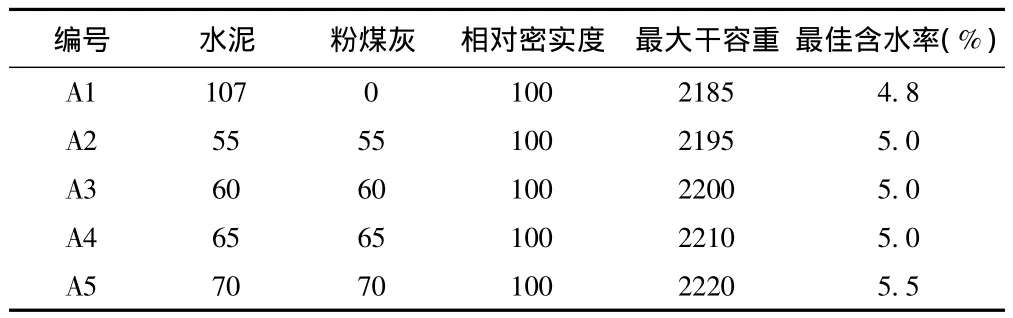

根据表4所确定的水泥和粉煤灰适宜比例,依据(JTJ057-94)试验方法,进行击实试验,得出水泥粉煤灰稳定碎石的最大干容重和最佳含水率见(表5)。

表5 最大干容重和最佳含水率选择

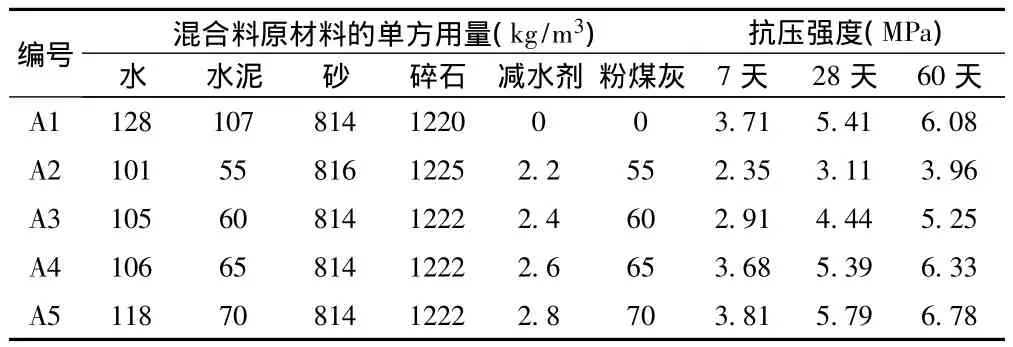

3.3 混合料的配合比设计及抗压强度

根据(表5)所确定的不同水泥和粉煤灰比例所得出的最佳含水率和计算的干密度制备试件,水泥粉煤灰稳定碎石混合料的配合比及抗压强度见(表6)。

表6 混合料的配合比及抗压强度

从(表4-6)可以看出根据满足强度要求的情况下:选择最小水泥和粉煤灰比例的原则,确定理论水泥和粉煤灰基层比例为65:65。

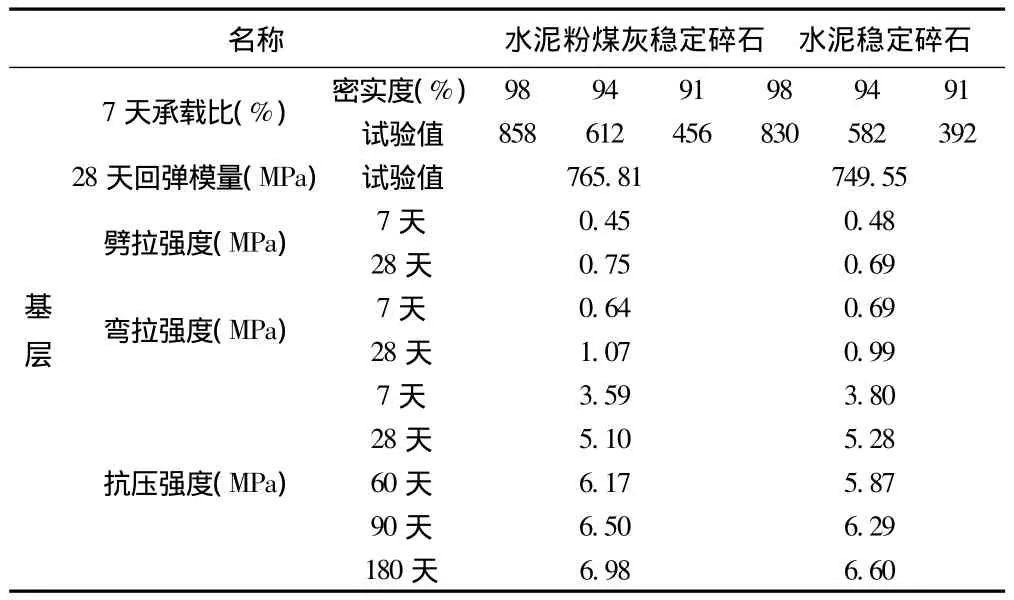

3.4 水泥粉煤灰和水泥稳定碎石的性能

水泥粉煤灰稳定碎石的性能研究中,对比做了水泥粉煤灰稳定碎石和水泥稳定碎石基层的CBR、回弹模量、劈拉强度、弯拉强度等试验,试验结果见(表7)。

表7 水泥粉煤灰和水泥稳定碎石性能试验

从所做的试验可以看出,基层水泥粉煤灰稳定碎石CBR比水泥稳定碎石的值略高;水泥粉煤灰稳定碎石的回弹模量比水泥稳定碎石的值略高,能满足基层回弹模量400~500MPa;从抗压强度试验可以看出,水泥粉煤灰稳定碎石抗压强度的发展,特别是后期抗压强度增长率比水泥稳定碎石大,为此保证了水泥粉煤灰稳定碎石层的后期强度;从劈拉试验和弯拉试验结果可以看出,基层水泥粉煤灰稳定碎石的7天强度比水泥稳定碎石的值略低,而28天的值高于水泥稳定碎石。说明其抗裂性比水泥稳定碎石好,但均能满足基层达到0.6MPa的要求。

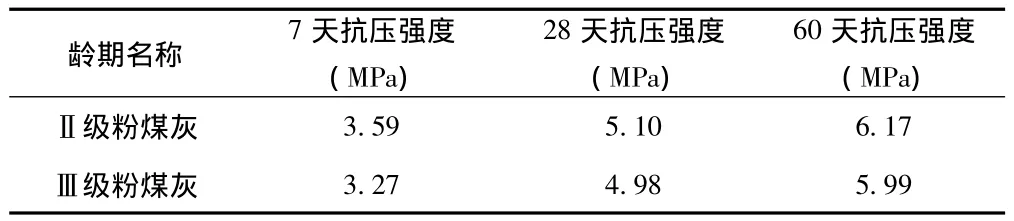

3.5 Ⅲ级粉煤灰替代Ⅱ级粉煤灰应用的可行性

在保证质量的前提下,为拓宽灰源,降低造价,我们依据(JTJ057-94)试验的方法,用Ⅲ级粉煤灰做水泥稳定碎石基层的强度对比试验,试验结果见(表8)。

表8 Ⅱ、Ⅲ级粉煤灰基层抗压强度

从所做的试验可以看出,采用Ⅲ级灰所做基层的强度和Ⅱ级灰相近。说明用Ⅲ级粉煤灰替代Ⅱ级粉煤灰是可行的。

4 结论

(1)水泥稳定碎石基层中用粉煤灰代替部分水泥,即水泥粉煤灰稳定碎石层代替水泥稳定碎石层研究,经试验所选定基层的水泥:粉煤灰为65:65的比例是可行的,其7天、28天、60天的无侧限抗压强度均达到规范的要求。

(2)掺用粉煤灰与外加剂后,水泥粉煤灰稳定碎石的凝结时间明显延长,能够满足材料对水泥终凝时间的要求,有利于施工单位对材料的选择,且能改善施工条件,保证施工质量。

(3)水泥粉煤灰稳定碎石的承载比、劈拉强度、弯拉强度、回弹模量等性能和水泥稳定碎石层相近。其后期的无侧限抗压强度均比水泥稳定碎石层高,这有利于承担后期大交通量的增长,延长路面的疲劳寿命。

(4)采用华能电厂的Ⅲ灰代替Ⅱ灰作为水泥粉煤灰稳定碎石层的掺合料,经无侧限抗压强度试验,其抗压强度与Ⅱ级灰基本相近,说明采用Ⅲ灰是可行的。

[1]沙庆林.高等级公路半刚性基层沥青路面[M].人民交通出版社,1998.

[2]沙庆林.高速公路沥青路面早期破坏现象及预防[M].人民交通出版社.2001,3:382-386.

[3]将应军.水泥稳定碎石基层收缩裂缝防治研究[D].长安大学硕士论文,2001.

[4]交通部公路科研所科技情报室.粉煤灰在道路工程中的应用[M].北京1981.

[5]许永明.粉煤灰应用于道路工程的试验研究[J].西安:西安公路学院学报,1983.

[6]沙爱民.半刚性路面材料结构与性能[M].人民交通出版社,1998,3:24 ~26.

[7]萧赓,梁乃兴,杨超杰等.水泥粉煤灰稳定基层在高等级公路上的应用[J].公路,2002,7:101~104.

[8]沈卫国,周明凯,吴少鹏等.水泥粉煤灰稳定粒料基层的研究[J].粉煤灰综合利用.2003.34~36.

[9]杨锡武,梁富权.水泥粉煤灰稳定混合料修筑高等级道路路面基层的试验研究[J].中国公路学报,1994.7:80~86.