铝合金壳体低压铸造工艺优化研究

2015-12-11董振标杜晓明

董振标,杜晓明

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

铝合金壳体低压铸造工艺优化研究

董振标,杜晓明

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

摘要:采用有限元数值模拟方法,模拟铝合金壳体件的低压铸造充型和凝固过程,预测出铸件内部缺陷并提出改进工艺。研究结果表明,在砂芯位置2处嵌冷铁可消除凝固缺陷,这对该零件的低压铸造生产提供了理论指导和试验前提。

关键词:铝合金壳体;低压铸造;数值模拟;工艺优化

近年来,低压金属型铸造作为一种近无余量的金属液态成型技术,相比于其他铸造方法具有充型平稳、铸件组织致密、无需设计冒口、工艺出品率高等优点而广泛应用于汽车、航空航天、军工、机电等领域的铝合金铸件生产,尤其是复杂薄壁铝合金铸件[1]。由于研究对象属于复杂结构铸件,其质量要求较高,因此铸造工艺设计和优化很重要。

赵建华等人[2]模拟研究了汽缸盖低压铸造凝固过程,预测其缺陷并提出增设冷却系统、控制模具温度、对浇口保温处理三种工艺措施,结果表明,同时采用三种工艺措施铸件质量更好。张立强等人[3]以L型A356铝合金为研究对象,使用PROCAST设计低压铸造工艺并对铸件表面缺陷进行分析,提出改进工艺方案。杨天云等人[4]采用仿真软件结合正交实验方法,模拟研究了低压铸造工艺参数对汽车座椅骨架缩松缩孔、充型及凝固规律的影响。

本文以铝合金壳体铸件的工艺设计为研究对象,用PROCAST有限元仿真软件对铸造过程流场和温度场的数学模型进行分析研究,设置边界条件和运行参数、合理设计数学模型、对铸件成型充型和凝固过程进行模拟,根据模拟结果对铸件缺陷部位进行预测,为后续的工艺优化提供参考依据,达到缩短试制周期,降低成本的目的。

1 零件的工艺性分析

1.1 零件分析

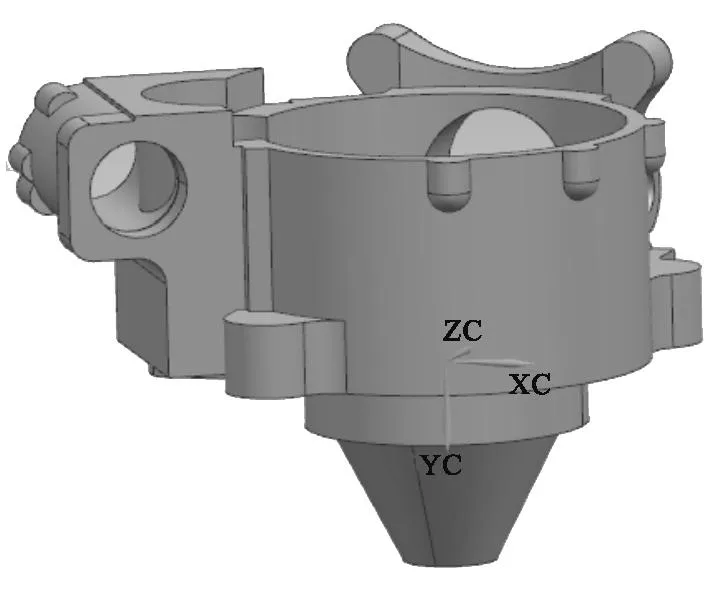

壳体零件如图1所示,材质为ZL106铝合金,质量5kg,壁厚及外形轮廓尺寸不均匀,高度为145mm,最薄壁厚为8mm,其特点为薄壁复杂件。采用低压铸造生产,以确保其成形质量与内在质量。

图1 零件三维实体图

1.2 浇注系统设计

根据零件结构特点,采用底注式中心浇口工艺方案,内浇口开在铸件底端厚壁处。为充分发挥浇注系统的补缩作用,设计了分流锥式内浇道。零件底部厚大部位是液态金属最后冷却凝固的地方,即热节中心。采用热节圆法[5]计算得出浇口的最小断面积为1256mm2,高度为60mm,铸件浇注系统如图2所示。采用金属型、砂芯工装方案,金属型和金属芯材质为35CrMo模具钢,砂芯为树脂砂。

图2 铸件三维图

2 有限元模型的建立

2.1 网格划分

用UG8.0软件高级仿真模块剖分面网格,导出MeshCAST可识别的.dat文件,在MeshCast中进行面网格的检查修复并划分体网格。为得到精确的模拟结果和减少计算量,根据数值计算原理和计算机性能要求,浇道和铸件采用较小的网格尺寸,尺寸大小为4mm,进行剖分,保证薄壁处至少1个单元[6];铸型和芯子采用较大的网格尺寸,尺寸大小为20mm,进行剖分,网格模型如图3所示。

图3 芯子的网格模型

2.2 边界条件

ZL106铝合金的浇注温度为680℃,浇注时间为3s,铸件/模具换热系数为3000W/(m2/k),铸件/砂芯换热系数为500W/(m2/k),模具/模具换热系数为3000 W/(m2/k),模具温度300℃,金属芯和砂芯预热温度为300℃。

2.3 加压工艺参数的确定

低压铸造合金液充型靠坩埚中合金液面上的气体压力作用实现。所需气体压力用式(1)确定[7]。

p=HρK/10200

(1)

式中:p为充型压力(MPa);H为金属液上升的高度(cm);ρ为金属液密度(g/cm3);10200为单位换算系数(g/N);K为充型阻力,K=1.0~1.5,阻力小取下限,阻力大取上限。

对各阶段进行计算,设置三种不同的时间-压力曲线,见表1、表2、表3。

表1 压力-时间参数1

表2 压力-时间参数2

表3 压力-时间参数3

3 模拟结果分析

3.1 不同工艺参数下的铸件质量对比

在三种不同的时间-压力曲线下进行数值模拟,对比分析表明,表1、表2、表3参数下的铸件缩孔率分别为33%、26%、17%,显示压力-时间参数3更为合理。

3.2 充型过程模拟

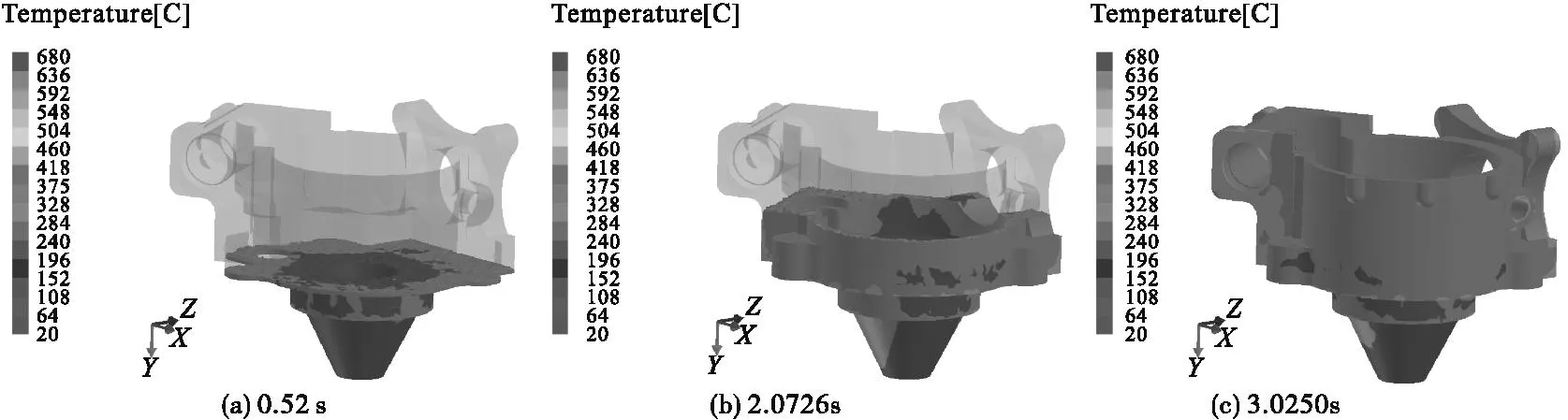

液态金属充型过程温度分布如图4所示,由不同时间段的充型状态可以看出,液态金属在型腔中整个充型过程比较平稳,没有明显的紊流和飞溅,可推断出现卷气和夹渣的可能性较小,因此浇注系统和充型工艺的选取是合理的。

3.3 凝固过程模拟

凝固过程中,各时刻的固相率分布如图5所

图4 充型过程

示,由图5可见,铸件至上而下基本实现顺序凝固,但在铸件侧壁和凸台的厚大部位存在部分孤立液相区,表明该位置属于热节部位,可能会出现凝固收缩缺陷。对这些热节部位进行切面分析,如图6所示,发现这些部位存在宏观缩孔,有必要采取相应的工艺措施来减少或消除这些缺陷。

图5 凝固过程固相率

3.4 工艺优化模拟

针对铸件缺陷的产生位置和类型,可通过设置冒口或冷铁减小或消除厚大部位的缺陷。本文采用在砂芯上嵌冷铁的改进工艺,浇注前砂芯预热温度为300℃,冷铁预热温度为350℃,以保证液态金属实现顺序凝固,发挥低压铸造的补缩特性。

冷铁的两种位置如图7所示,模拟结果如图8所示。从两种冷铁位置的缺陷分布可以看出,位置1处放置冷铁,铸件的收缩缺陷并未得到明显减少。位置2处设置冷铁后,铸件内侧的缺陷基本消除,表明位置2处放置冷铁是合理的工艺措施。

图6 缩孔位置剖切图

图7 冷铁位置

图8 设置冷铁后的模拟结果

4 结论

(1)对铸件充型过程模拟,验证了低压铸造工艺设计合理;通过凝固过程模拟,预测出铸件的缺陷位置和大小,为后续工艺优化提供理论指导。

(2)采取在砂芯上设置冷铁的工艺优化方案,对比了两种不同位置冷铁的模拟结果,位置2放置冷铁可消除凝固缺陷。

参考文献:

[1]许豪劲,万里,吴克亦,等.连续式低压铸造技术的研究与开发[J].特种铸造及有色合金,2013,33(1):29-32.

[2]赵建华,刘涛,曾礼,等.铝合金汽缸盖低压铸造数值模拟及工艺优化[J].热加工工艺,2011,(1):39-41.

[3]张立强,李落星,朱必武,等.基于数值模拟的铝合金薄壁件金属型低压铸造工艺设计[J].铸造技术,2008,29(9):1178-1181.

[4]杨天云,余瑾,杨兵,等.大型铝合金薄壁件低压铸造工艺模拟[J].中国铸造装备与技术,2012,(1):39-42.

[5]耿鑫明,吕志刚,姜不居.特种铸造生产工艺及装备入门与精通编著[M].北京:机械工业出版社,2011.

[6]李日.铸造工艺仿真ProCAST从入门到精通[M].北京:中国水利出版社,2010.

[7]董秀琦.低压及差压铸造理论与实践[M].北京:机械工业出版社,2003.

(责任编辑:赵丽琴)

The Study of Low Pressure Die Casting Process Optimization of Aluminium Alloy Case

DONG Zhenbiao,DU Xiaoming

(Shenyang Ligong University,Shenyang 110159,China)

Abstract:An engieering machinery alluminium alloy case is taken as study object,the finite element modeling simulation software PROCAST is used in its low pressure die casting process simulation,the process of model-filling and solidication is analyzed,the internal defect is predicted and the improved craft is proposed,and theretical and test condition is provided for its pressure die casting practical production.

Key words:aluminium alloy case;low pressure die casting;numerical simulation;craft optimization

中图分类号:TP274+.5

文献标志码:A

文章编号:1003-1251(2015)01-0060-05

通讯作者:

作者简介:董振标(1990—),男,硕士研究生;杜晓明(1976—),男,副教授,博士,研究方向: 液态金属成型过程计算机模拟理论等.

收稿日期:2014-05-07