U形管结构参数对外压失稳临界压力的影响

2015-12-11王佳欢俞坚清杨志刚

王佳欢,俞坚清,杨志刚

(1.上海电气电站设备有限公司上海电站辅机厂,上海 200090;2.上海电气电站集团,上海 201199)

0 概 述

在换热器设计中,对换热管的外压计算,一般参照GB150.1~150.4-2011《压力容器》[1]的规定,将换热管当成外压圆筒进行计算。从国内外文献[2-6]可知,圆柱壳的圆度偏差对外压圆柱壳的失稳临界压力有较大的影响,圆度偏差越大,外压失稳临界压力越小。但是,在现有标准和各种参考法规中,很少提及U形换热管的圆度偏差与外压失稳的问题。

根据标准 GB/T 151-2014《热交换器》[7],对U形管直管段的圆度偏差有相关制造检验要求,故在外压失稳研究过程中,可不予考虑圆度偏差带来的影响。但对于U形管的弯管段,考虑在弯制U形管的过程中,弯管段会产生一定的圆度偏差以及壁厚减薄,故 GB/T 151-2014[7]对 U形管弯管段的圆度偏差提出了相关要求。为进一步研究U形管弯管段的结构参数对外压失稳临界压力的影响,现采用数值模拟的方法,针对不同圆度偏差及弯管半径的U形管弯管段,利用ANSYS有限元分析软件提供的特征值屈曲分析技术,进行了外压失稳临界压力的计算。

1 U形管结构参数及有限元模型

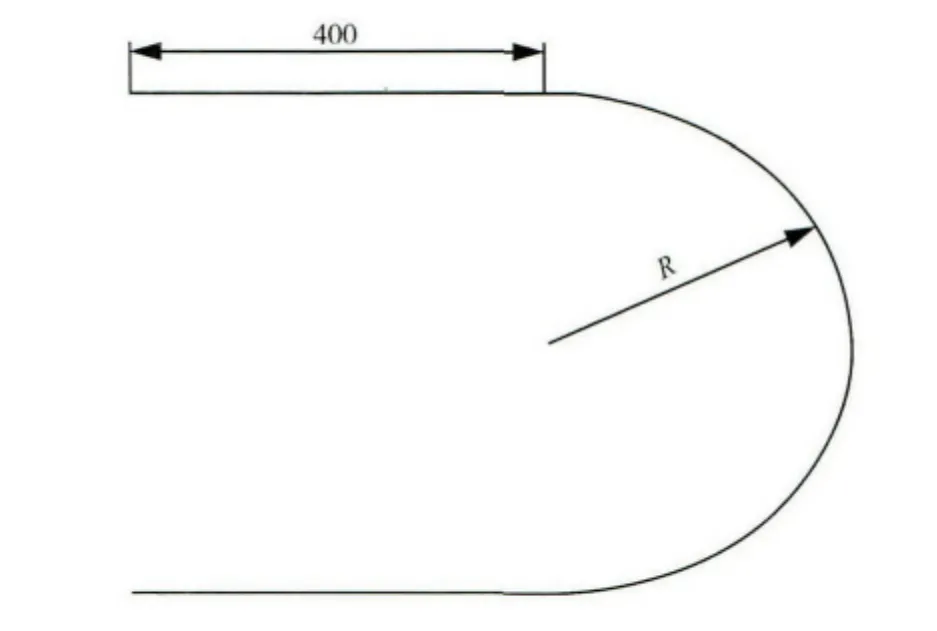

受外压的U形管结构参数,如表1所示。为了研究U形弯管段的外压失稳问题,建立了U形管的结构模型。U形管的结构模型,如图1所示。

表1 U形管主要设计参数

图1 U形管结构模型

圆度偏差的计算为:

式(2)中:δ —换热管壁厚减薄系数;

D—换热管外径;

R—U形管弯曲半径。

在U形管的外压失稳有限元特征值屈曲分析过程中,将壁厚、弯管半径以及圆度偏差作为可变量,计算不同参数下的U形管弯管段的特征值。由于特征值是相对于结构进入失稳状态载荷应达到计算压力的倍数,所以,选取载荷为1MPa,则特征值即为临界失稳压力[2]。

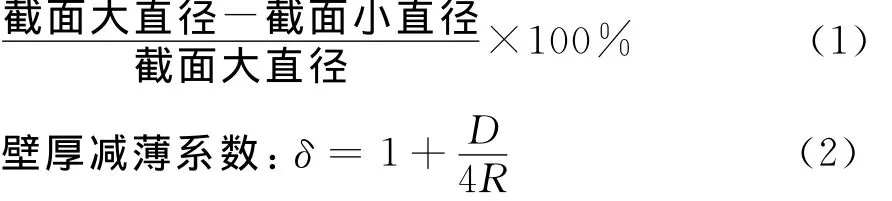

初始圆度偏差值的确定,由式(1)计算而得。考虑U形管在外压失稳时,可能出现的各种模态,现采用shell 181壳单元,取全模型进行计算分析。建立的有限元力学模型,如图2所示。直管段壁厚选取标示的名义壁厚,弯管段的壁厚以δ作为减薄系数。计算时的边界条件为:在管子靠近管板处的边界施加位移约束,管子外壁施加外压载荷。

图2 U形管有限元模型

2 影响临界失稳压力的因素

2.1 圆度偏差与临界失稳压力的关系

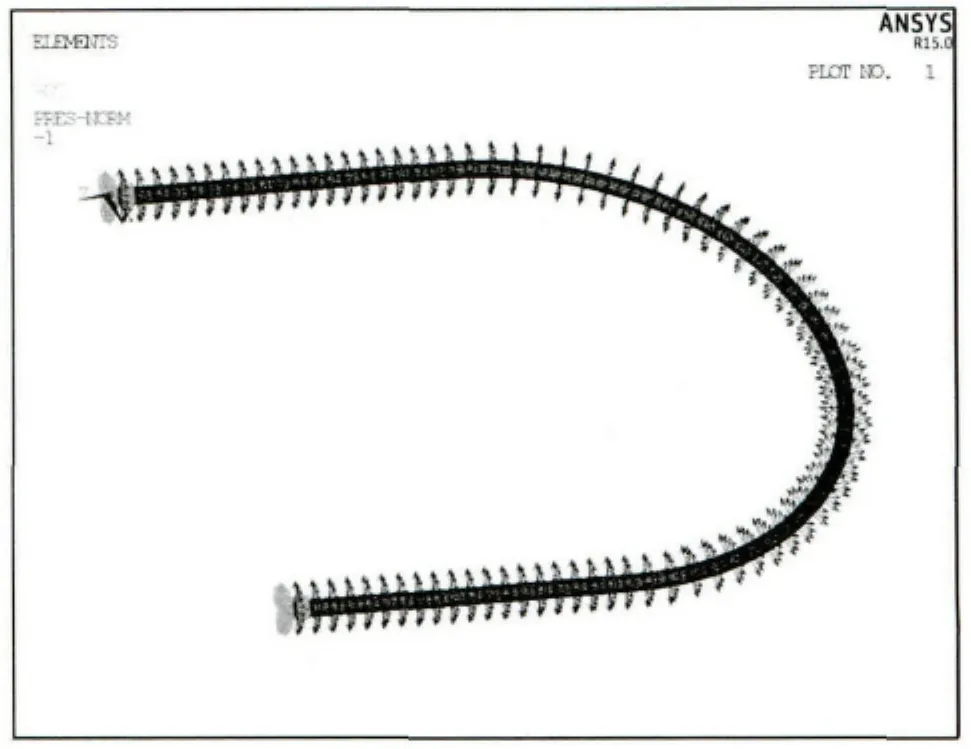

分析圆度偏差对U形管外压失稳产生的影响,需同时考虑因换热管的圆度偏差带来的刚度变差,以及弯成U形管后带来的刚度增加,并需考虑U形管的壁厚减薄量。这三种参数将会相互影响。现利用特征值屈曲分析方法,采用子空间迭代法提取特征值[8],共提取3个特征值。因实际工程设计中,仅需求出最小的失稳压力,所以,仅给出失稳压力的特征值。在不同弯管半径的条件下,临界失稳压力与圆度偏差的关系曲线,如图3所示。

图3 圆度偏差与临界失稳压力关系曲线

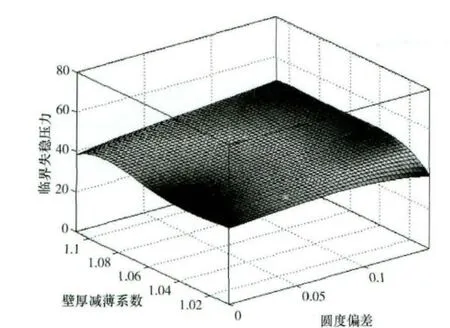

U形管弯制后,需进行通球试验,换热管弯管处的圆度偏差不得大于15%。因此,将圆度偏差在15%之前的数据(临界失稳压力、圆度偏差以及壁厚减薄系数三个参量),利用MATLABE以95%的置信区间4×4多项式进行运算,拟合后,换热管的圆度偏差与壁厚减薄系数及临界失稳压力三者之间的关系,如图4所示。

图4 圆度偏差、壁厚减薄系数与临界失稳压力之间的关系

据图3、图4可知,U形管的参数变化对失稳压力的影响较大。

(1)在相同弯管半径条件下,临界失稳压力随着弯管圆度偏差的增加,呈现先增加后减小的趋势。临界失稳压力的临界值随着弯管半径增大而减小。

(2)当圆度偏差较小时,弯曲刚度增加和壁厚减薄的综合影响大于圆度偏差的影响,随着弯管半径增大,临界失稳压力会先减小后增大;当圆度偏差较大时,圆度偏差的影响占主要因数,随着弯管半径的增大,临界失稳压力会不断减小。

(3)当弯曲半径不断增大,U形管的外压失稳模型不断趋近于外压圆柱壳的失稳模型,临界失稳压力的临界值不断减小。据图4可知,当圆度偏差较大时,最易发生外压失稳的位置是在弯曲半径最大处,即位于最外排的换热管,最易发生外压失稳现象。

在GB/T 151-2014[7]中8.3.3.1节中规定:当弯曲半径大于或等于2.5倍换热管名义外径时,圆度偏差不应大于换热管名义外径的10%。但从图3可知,当弯管半径为600mm时,其临界失稳压力随圆度偏差变化的临界值约为10%。说明按照GB/T 151-2004[7]标准,控制U形管的圆度偏差,能保证U形管抵抗外压能力,满足工程要求。但亦发现选取的弯曲半径均远大于2.5倍换热管名义外径,且按照理论计算,一定的圆度偏差会提高U形管的临界失稳压力,相较于有限元模型分析得出的结果,GB/T 151中的规定仍较为保守。

2.2 模态变化与临界失稳压力的关系

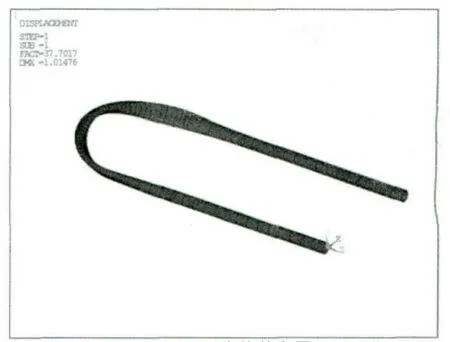

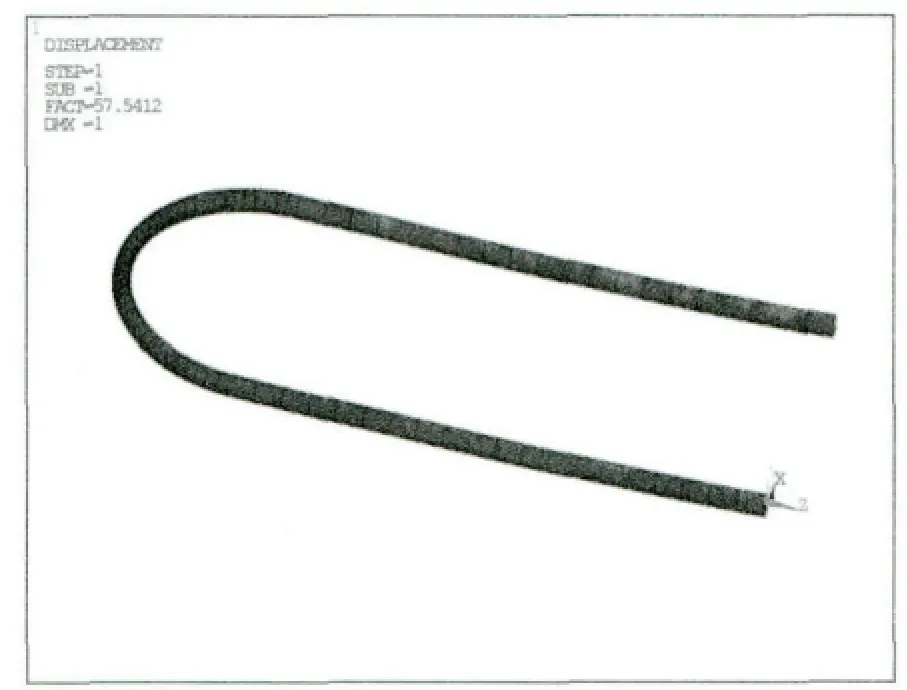

相同弯管半径条件下的失稳压力,随着弯管圆度偏差的增加,临界失稳压力呈现先增加后减小的趋势。为了验证临界失稳压力的变化趋势,特选取了弯管半径R=100mm的U形管做为计算模型,同时,分别选取该模型在临界值前后的不同圆度偏差值进行计算,计算所得的模态变形图,如图5、图6所示。

图5 圆度偏差为零

图6 圆度偏差为36%

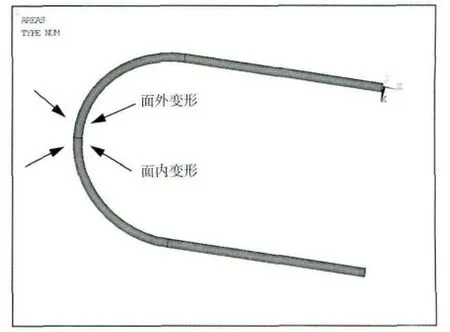

从图5、图6的图形变化可知,U形管的圆度偏差对模态发生位置有较大的影响

(1)当圆度偏差较小时(见图5),模态发生在U形管的弯管处,产生面外变形(将平行于U形管轴向的变形定义为面内变形,垂直于U形管轴向的变形定义为面外变形,见图7)。这种形态说明了在弯管后,导致面内刚度有所增强,故失稳现象发生于面外。

图7 面内面外变形示意图

(2)当圆度偏差较大时(见图6),模态变化也发生在U形管的弯管处,产生面内变形。虽然在弯管之后,面内刚度加强,但随着圆度偏差的增大,U形管弯管处的刚度逐渐变差,圆度偏差的影响大于弯管后带来的刚度增加,所以,失稳发生于面内。

(3)对于相同弯管半径的换热管,随着圆度偏差的增加,模态变化的形式也不同。圆度偏差在临界失稳压力的临界值之前,模态变化发生在面外。但是U形管弯曲后,U形管弯头处截面大直径沿面外向外扩展,模态失稳方向正好与U形管截面大直径扩展方向相反,随着圆度偏差的增加,临界失稳压力不断增加。但在临界失稳压力的临界值之后,圆度偏差占主导影响作用,模态变化发生在面内,随着圆度偏差的增加,临界失稳压力不断减小,故临界失稳压力的临界值恰好是模态面内面外变形的转换点。

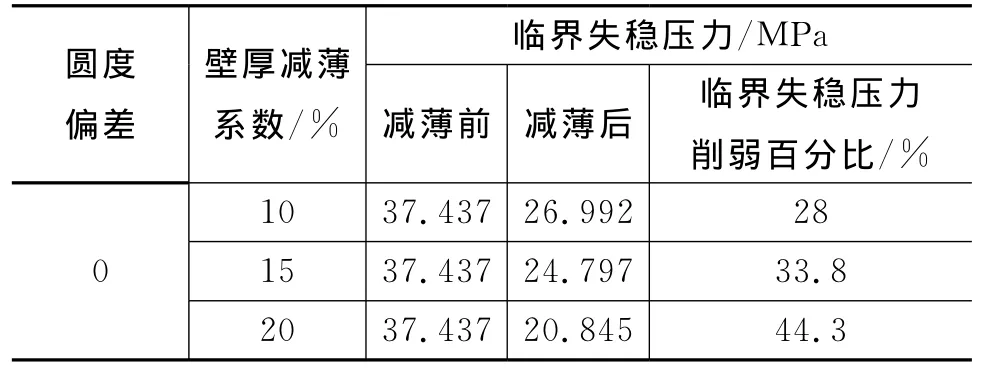

在图3所示曲线中,其U形管的计算数据均基于理论设计尺寸,以(1+D/4R)作为壁厚减薄系数,主要研究弯曲半径、壁厚减薄量以及圆度偏差三者对临界失稳压力的影响。为了进一步研究壁厚变化对临界失稳压力的影响。选取弯管半径为200mm的U形管作为模型,将换热管弯头处的壁厚不断减薄,分别进行了计算。不同壁厚时,换热管临界失稳压力变化的百分比,如表2所示。

表2 壁厚对临界失稳压力影响

从表2可知,当换热管的结构尺寸给定时,随着壁厚减薄系数的不断增加,临界失稳压力的削弱百分比不断增大,且临界失稳压力削弱百分比增大速率大于壁厚减薄系数的增大速率,说明在相同弯曲半径及圆度偏差的条件下,壁厚减薄量对临界失稳压力的敏感度较大。

3 结 语

通过ANSYS有限元分析软件,采用特征值屈曲分析方法,研究了不同圆度偏差及不同弯管半径U形管的外压失稳临界压力。

(1)在研究U形管外压失稳时,需同时综合考虑椭圆度带来的U形管弯头的面内刚度变差、U形管弯曲后带来的刚度加强及壁厚减薄等三种参数的相互影响。

(2)对于相同弯曲半径的U形管,在失稳压力的临界值之前,U形管弯曲后带来刚度增加,大于圆度偏差引起的面内刚度削弱。随圆度偏差的增加,临界失稳压力呈现增加趋势;在失稳压力的临界值之后,圆度偏差占主要影响因数,随圆度偏差的增加,临界失稳压力呈现减小趋势。

(3)随着弯管半径的增大,弯头的刚度不断变差,弯管段临界失稳压力的临界值不断减小。

(4)在相同弯曲半径及相等圆度偏差的条件下,壁厚减薄量对临界失稳压力的敏感度较大。

(5)若U形管的偏差符合GB/T 151的制造技术要求,U形管就具有抵抗外压的能力,能满足工程要求。