广东某锡矿选矿工艺研究

2015-12-11王国生黄海威徐晓萍吴城材

王国生,黄海威,2,徐晓萍,吴城材

1.广州有色金属研究院资源综合利用研究所,广东 广州 510650;2.中南大学资源加工与生物学院,湖南 长沙410083

自然界中锡的赋存形态以锡石居多,由于锡石的密度较大,易通过重选方法将其与密度较小的脉石分离.但是锡矿多伴生有其他密度较大的有用矿物,如黑钨矿、白钨矿、黄铁矿等,或作为伴生矿物与其他重矿物共存,因此锡的选矿工艺常常是多种选矿方法的联合[1-3].广东某锡矿锡品位高,具有较高的回收价值.该矿石中的锡矿物以锡石为主,嵌布粒度范围较宽,细粒级占比例大,且伴生有少量硫化矿.针对该矿的矿石性质,本研究采用浮-重联合选矿工艺流程回收锡,获得良好的选矿指标.

1 矿石性质

1.1 原矿多元素分析

采用化学分析法及X荧光分析仪对原矿进行多元素分析,结果列于如表1.

表1 原矿多元素分析结果Table1 Multi-elementsanalysisresultsofrawore

1.2 矿物组成

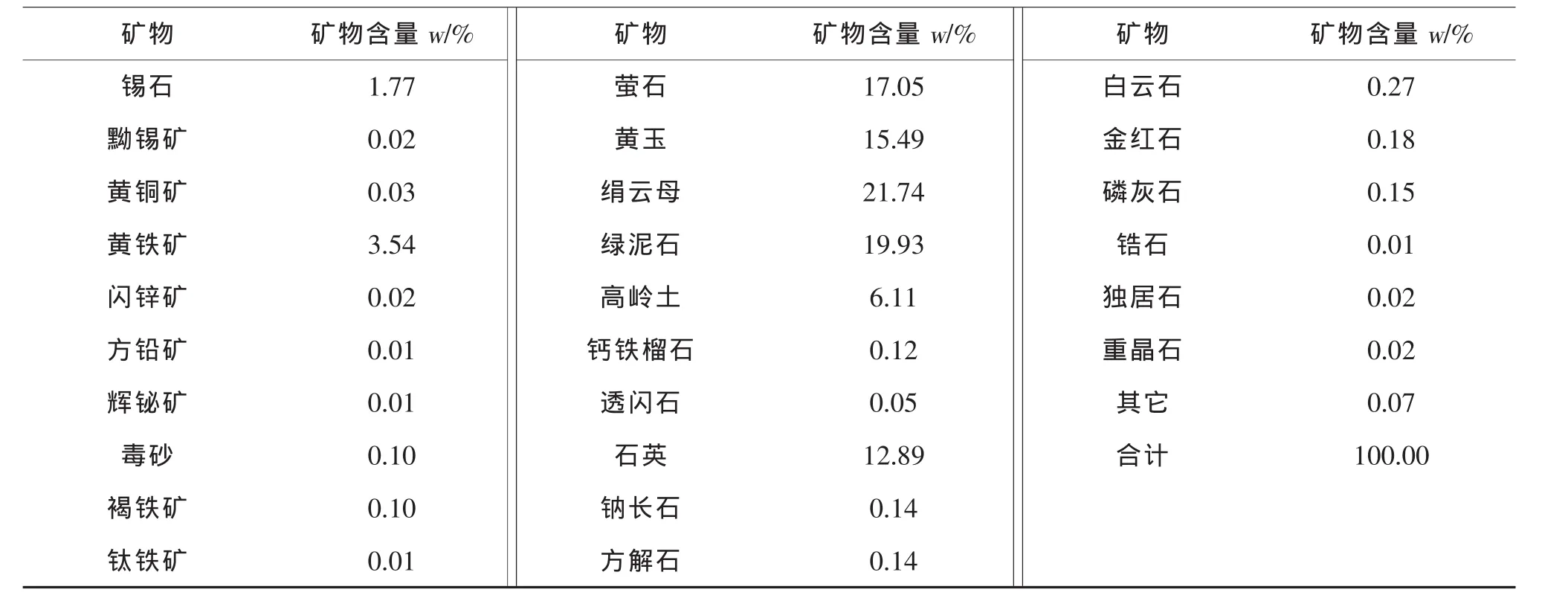

采用显微镜观察和MLA自动检测设备对该矿石进行检测,矿物定量检测结果列于表2.由表2可知,本矿石的主要有价矿物为锡石.硫化矿物数量较少,主要为黄铁矿.脉石矿物主要为石英、黄玉、萤石、绢云母和绿泥石等.

1.3 锡石嵌布特性

通过显微镜观察表明,锡石结晶良好,大多数呈自形或半自形晶与黄玉连生,其次嵌布于绢云母、绿泥石等粘土类矿物中.少量锡石与黄铜矿、黝锡矿连生,或见微细粒锡石包含于黄铜矿中.锡石与黄玉、绢云母、绿泥石等矿物之间的连生界面平直,嵌布关系松驰,对磨矿解离较为有利.

锡石的嵌布粒度测定结果表明,锡石的嵌布粒度范围较宽,主要粒度范围在0.01~0.32mm.对原矿样-2mm粒级进行筛分水析试验,试验结果列于表3.由表3可知,原矿中的锡分布在各粒级,且细粒级所占比例较大.

表 原矿矿物定量检测结果Table2 Mineralquantitativetestresultsofrawore

表3 原矿样-2mm筛分水析结果Table3 Screenanalysisresultsofraworewith particlefractionsbelow-2mm

2 原则流程的确定

根据原矿性质,该矿石中锡石和黄铁矿的密度较大,其余脉石矿物的密度较小,根据各矿物密度判断重选的可选性[4-5],如式(1):

式(1)中 ρ1,ρ2,ρ 分别表示重物料、轻物料、介质的密度.

根据式(1)计算采用重选分离锡石与其他脉石矿物的可选性参数列于表4.

表4 锡石的重选可选性判据Table4 Beneficiabilitycriterionofgravityseparation ofcassiterite

由表4可知,本矿石中锡石的重选可选性较好,除了与黄铁矿较难分离,与其余脉石矿物的可分选性均很高,因此采用重选法分离锡石是可行的.为提高选矿效果,可先采用浮选法脱除硫化矿,以防黄铁矿对后续重选作业产生不利影响.因此,确定了“先浮选脱硫,再重选选锡”的原则流程.

3 结果与讨论

3.1 磨矿细度的影响

磨矿细度是极其重要的技术参数,不仅影响脱硫的效果,而且影响后续重选对锡的回收.除此之外,还涉及磨矿段数及投资和运行成本等重大问题.磨矿细度的选择既要保证各矿物的单体解离,还要避免锡的过粉碎.磨矿细度试验工艺流程如图1所示,试验结果如图2所示.由图2可知,随磨矿细度增加,锡在硫粗精矿中的损失率增加,锡粗精矿的锡回收率降低.综合考虑锡粗精矿锡品位和总回收率,磨矿细度确定为-0.074mm占65%较合适.

图1 磨矿细度试验流程Fig.1 Flowchartofgrindingtest

图2 磨矿细度试验结果Fig.2 Resultsofgrindingtest

3.2 浮选脱硫试验

3.2.1 pH对浮选脱硫的影响

硫化矿浮选可在碱性介质中进行,也可在酸性介质中进行.本试验中采用碳酸钠和硫酸调整pH值,试验流程如图3所示,试验结果如图4所示.由图4可知,随着pH值提高,锡在硫粗精矿中的损失增加,而硫粗精矿的锡品位先降后增.因此,确定浮选脱硫作业合适的pH值为5.5.

图3 浮选脱硫试验流程Fig.3 FlowchartofpHtestofsulfideflotation

图4 浮选脱硫pH值试验结果Fig.4 ResultsofpHtestofsulfideflotation

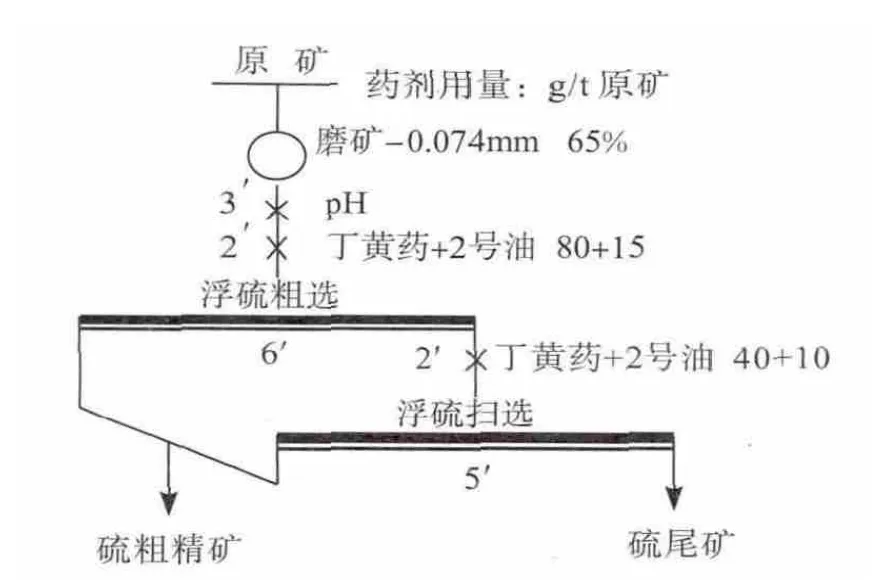

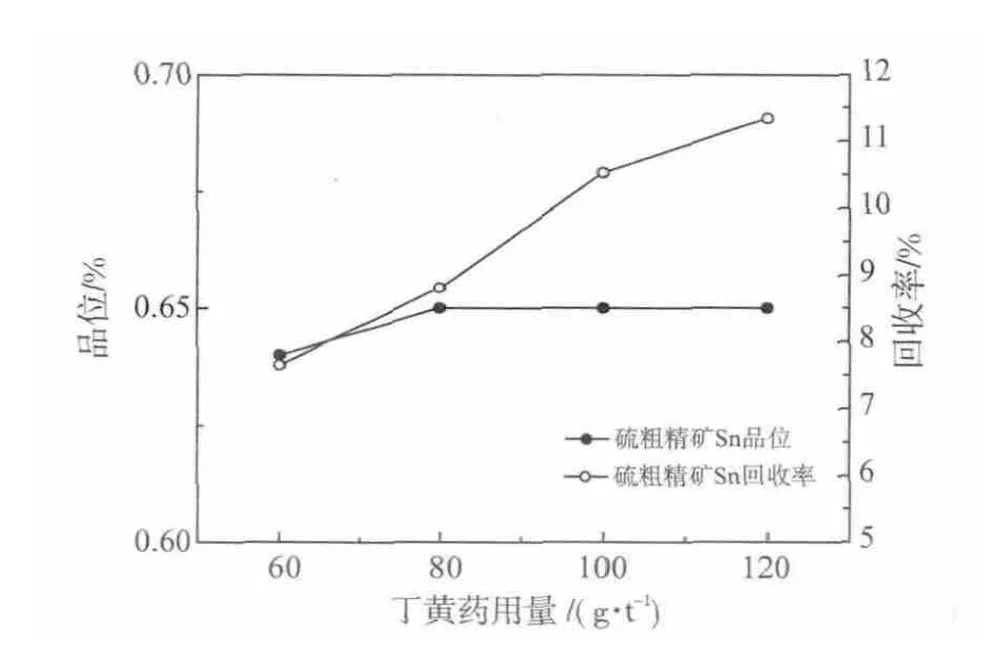

3.2.2 捕收剂用量对浮选脱硫的影响

硫化矿浮选中用丁黄药作捕收剂,在矿浆pH值为5.5的条件下,按图3所示的流程进行丁黄药用量试验,试验结果如图5所示.由图5可知,随着丁黄药用量增大,锡在硫粗精矿中的损失增加,故确定合适的丁黄药用量为80g/t原矿.

图5 浮选脱硫丁黄药用量试验结果Fig.5 Resultsofbutylxanthatedosageofsulfideflotation

3.2.3 浮选脱硫闭路试验结果

在浮选条件试验和开路试验的基础上,进行脱硫闭路试验,试验流程如图6所示,试验结果列于表5.

图6 浮选脱硫闭路试验流程Fig.6 Processofclosedcircuittestofsulfideflotation

表5 浮选脱硫闭路试验结果Table5 Resultsofclosedcircuittestofsulfideflotation

由表5可知,经过浮选脱硫作业,可脱出矿石中93.28%硫,而锡在硫精矿中的损失仅2.4%,为后续重选锡创造了有利条件.

3.3 脱硫尾矿重选试验

原矿经浮选脱除硫化矿后,进行重选回收锡石试验.摇床处理量比螺旋溜槽低,重选若采用摇床抛尾将造成流程复杂化.因此,结合实际生产情况采用螺旋溜槽抛尾,溜槽精矿再使用摇床精选.重选回收锡石的工艺流程如图7所示,试验结果列于表6.

表6 脱硫尾矿重选锡试验结果Table6Resultsofgravityseparationtestofcassiterite fromsulfideflotationtailings

由表6可知,浮选脱硫尾矿经过重选,可获得锡品位65.74%的锡精矿,锡的作业回收率可达73.66%,结合原矿筛分水析结果可知原矿中-0.043mm粒级占有率可达12%,这部分细粒级的锡难以通过重选得到有效回收.

图7 脱硫尾矿重选锡的试验流程Fig.7 Processofgravityseparationtestofcassiteritefromsulfideflotationtailings

4 选矿全工艺试验结果

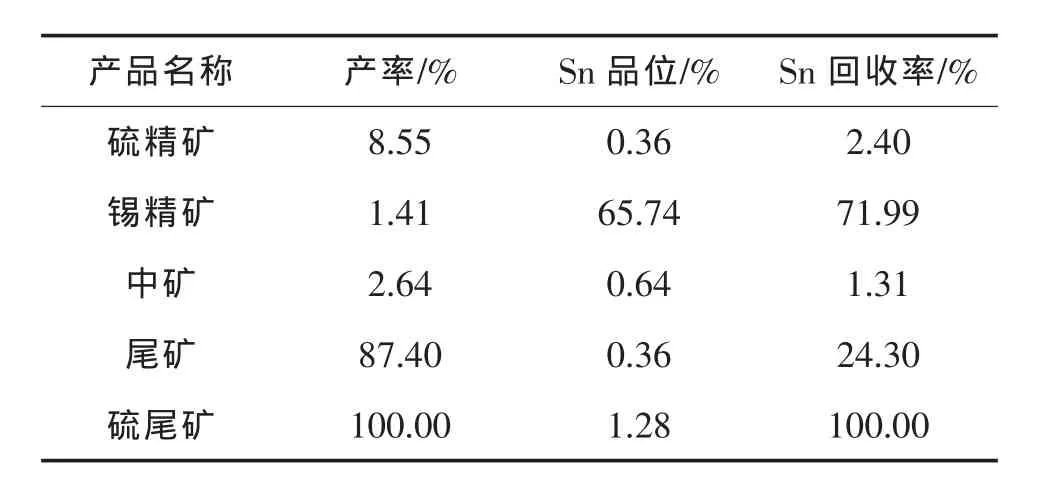

根据浮选脱硫及重选试验结果,进行了锡选矿的全工艺流程试验,试验流程如图8所示,试验结果列于表7.由表7可知,经选矿全工艺试验,最终获得锡精矿品位65.74%、锡回收率71.99%的指标.

图8 选矿全工艺试验流程Fig.8 Fullflowchartofraworedressingtest

表 选矿全工艺试验结果Table7 Resultsoffullflowchartofraworedressingtest

5 结 论

针对原矿主要有价矿物为锡石,及含少量硫化矿的矿石性质,结合实际生产情况,确定“先浮选脱硫,螺旋溜槽粗选锡,再摇床精选”的原则流程.通过选矿全工艺试验获得锡精矿品位65.74%、锡回收率71.99%的指标.该选矿工艺流程简单,可行性高,可获得较好的选矿指标.

[1]周少珍,孙传尧.锡石选矿进展[J].国外金属矿选矿,2002(8):10-14.

[2]吕中海,胡卫波,张俊,等.锡矿石选矿工艺研究现状与进展[J].现代矿业,2009(10):19-22.

[3]王晓,童雄,周永诚.锡石工艺矿物学与选矿工艺[J].矿冶,2011(4):15-19.

[4]李尚贤.锡矿石重选特性与回收率关系研究[J].有色矿山,1990(6):46-54.

[5]王淀佐,邱冠周,胡岳华.资源加工学[M].北京:科学出版社,2005,132-134.