基于回转面螺线纹理构造缺陷的质量检测模式

2015-12-10

基于回转面螺线纹理构造缺陷的质量检测模式

朱正德 / 上海大众动力总成有限公司

摘要从回转密封表面微观结构的形貌特征出发,对轴类零件回转面的微观构造缺陷有可能引起动力总成类产品内腔的工作介质外泄,从而导致因功能失效而造成严重的质量问题做了详细说明,并着重描述了利用精密的表面轮廓仪,简单实用的悬线法以及白光测量等三种检测方案。

关键词回转密封面的螺旋线构造;精密表面轮廓测量;悬线偏移法;白光干涉测量;评定标准

0 引言

一辆乘用车平均有80个回转密封部位,这些配合部位在车辆运行中的任何时刻都有可能发生因介质泄漏而造成功能失效。当安装在回转轴上那由弹性材料制成的密封体的圆弧形密封唇贴紧轴表面时,其密封效果在很大程度上取决于回转轴表面的构造性状。但多年来的运行实践和深入的观测、研究显示,如果表面太粗糙,密封件就会很快磨损导致泄漏,反之如果过于光滑则会因为密封件无法正确嵌入工作面同样引起功能失效。在理想状态下,回转轴表面的组织构造应处于这样一种状态:允许密封唇存在些许磨损,让十分微量的液体介质进入配合部位。事实上,必须指出的一点是,唇形密封件与轴之间的回转运动实际上是在一相当于介质薄膜的液层上进行的,而典型的液膜厚度数量级为0.25 μm。固定在缸体一侧的后密封套与曲轴右端法兰之间的配合就是一个典型的案例。当发动机高速运转时,两者之间的配合必须能够有效地形成密封,使腔体内的机油不会渗出。但实际情况就如前面介绍过的情况,明明是由合格零部件组成,装配后又经过逐道检测的发动机偶尔仍然发生了机油渗出的现象。

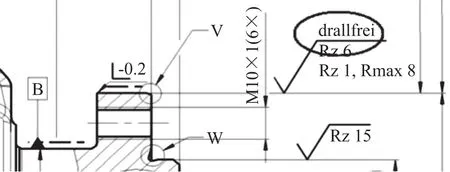

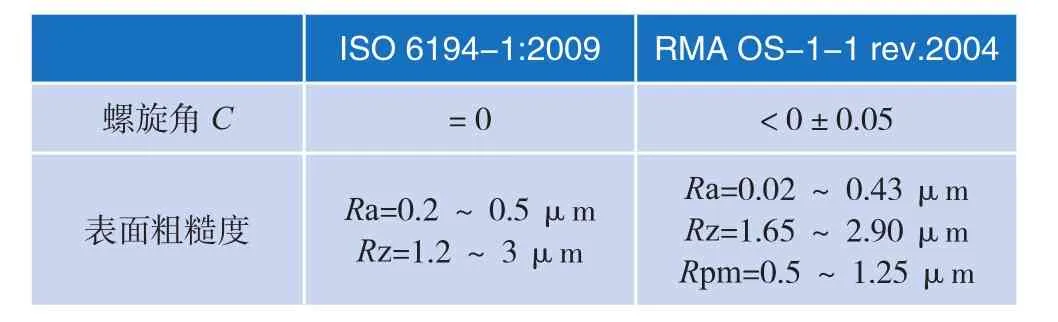

为了确保配合环节密封功能的可靠性,还有另一个不可或缺的要素,即回转轴表面纹理构造中的螺旋线结构。虽然这类表面形貌有宏观和微观两种情况,但此处着重关注的是作为回转轴表面微观结构特征之一的“微观螺旋线构造”,不同于宏观形态,它具有高频的特征。而正是这种螺线纹理结构才造成了机油渗出的问题,其过程就如同人们熟悉的螺旋输送机构将细碎的物料带出一般。可在现今的多数企业中,虽然均对带有回转密封面零件的相关部位,如曲轴法兰等有较高的质量要求,所规定的尺寸、形位公差和表面粗糙度等都十分明确,但往往就是缺失了对螺线结构的监控。至于在生产过程中设置了利用压降法或流量法对总成油腔进行的密封性检验,尽管所利用的介质——空气的黏性系数远远小于发动机中的工作介质(水,机油或汽油),因此作为检漏方式而言,在灵敏度上完全适合。然而这种方法从本质上讲乃是一种静态测试,与发动机高速运转时的状态有差异,故回转密封面上一旦存在螺线纹理结构时,出现机油微量外泄的情况就成为可能。其实把回转面螺旋线纹理结构作为一较重要的检测项目,已在一些主流企业的产品(零件)图上有了十分明确的规定,图1为典型例子(见图中黑圈所示)。黑圈内的drallfrei是德语,对应的英语为twist,含义为“螺旋线状”,这样标注意味需进行检测。为便于企业实施、掌握对回转轴密封表面微观构造的检测与评定,国际标准化组织(ISO)和北美橡胶制造业协会(RMA)在2004年和2009年先后推出了相应的标准,其中,涉及监控参数的评定值的表述参见表1。从表中可见,两者在指标上稍有差别,如ISO标准完全不允许存在螺线结构,即螺旋角C = 0,然而实验已表明,事实上,当螺旋角C等于或小于±0.03°时,就基本属于检测“死区”,所造成的影响也可忽略不计。

图1 产品中一个被疏漏的检测项目

表1 国际标准推荐的回转密封表面微观构造参数评定值

1 螺旋线纹理结构的成因

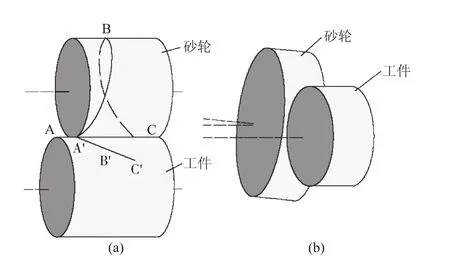

图2 螺线纹理结构的成因示意

2 螺旋线的微观构造及其准确测量

近年来,通过先进的设计和新颖材料的应用,已提高了密封结构的工作寿命和可靠性,但如何对车辆动力轴关键密封部位的回转面进行有针对性的监控,依然是一个必须认真对待的问题。事实表明,传统的测量技术面对当今回转轴较为光滑的表面结构,以及对密封部位所提出更加严谨的要求已不再能适应。

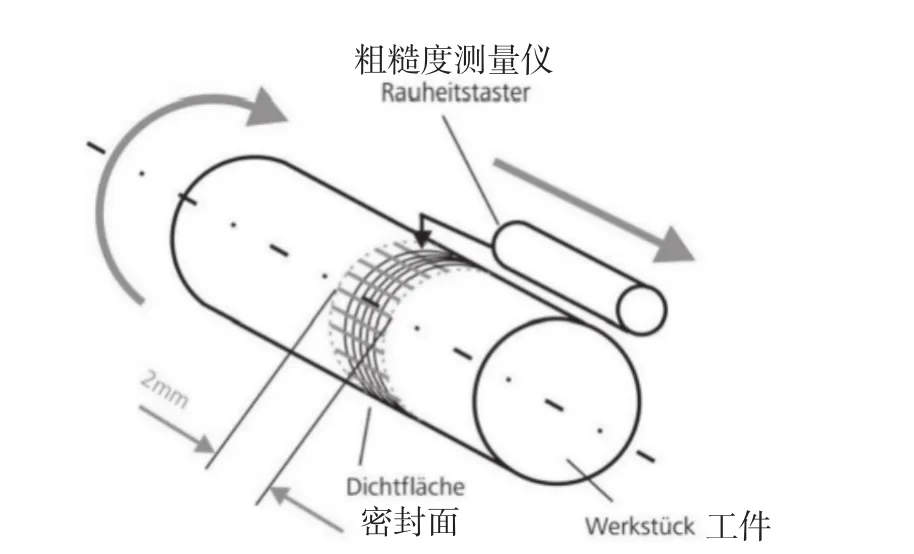

图3 回转面微观形貌的准确测量

利用高精度粗糙度测量仪即表面轮廓仪,可以对工件的回转密封面进行全覆盖的微观形貌检测,以验证螺线纹理存在与否。实施这项任务的前提是,必须配备一个精密伺服转台,以能提供精确的转角进给。图3是一个实例,测头沿轴向做直线运动,测量长度和采样密度都是事先设定的,当完成一次检测后,转台会带动工件转过一个角度,而返回原位的测头又开始下一次的测量。一般情况下,选用的采样密度为1/0.01 mm,即每10 μm 采集1点。若回转面的长(宽)度为20 mm,就意味着将采集2 000点;转台的回转间隔,即进给量取5°,而为了确保全覆盖的实现,需进给73次,即在整个回转面上做73次检测,以获得微观形貌的全部信息。当然,对于像曲轴这类较长的轴类零件,除了可以采用卧式方法外,也可以选用以圆度仪为主体的立式方法。

前面提到的曲轴法兰密封面虽然只是个案,但很有代表性,其回转密封面上形成螺线纹理结构的机制也有普遍意义。众所周知,曲轴法兰类似于轴头和(主连杆)轴颈,需经过粗加工—车削、精加工—磨削和超精加工—砂带抛光等三道工序。在造成圆柱形密封面上螺旋纹理结构的诸多原因中,主要由切削刀具和工件在加工中安装位置的偏差和在磨削工序阶段存在的一些问题而引起的。

1)由于砂轮修整不当

砂轮修整是磨削加工过程中十分重要的一个环节,对确保工件的制造质量有很大影响。在机动车发动机这类大批量连续生产的行业中,砂轮修磨的频次往往很高。利用金刚(石)笔对砂轮修整时所形成的轨迹是螺旋线,在正常情况下经过修整的砂轮工作面是很平顺的,由此加工出来的工件外圆面不会形成带方向性的螺线纹理。但若在执行砂轮修整过程中,金刚笔平移期间,偶尔在运行轨迹中出现一次波动,造成修磨的不均匀,就会在修整后的砂轮上留下一个螺旋形“遗迹”。此时的砂轮拿去加工零件,就有可能在磨削后的外圆表面引起螺线纹理机构,见图2(a),直至下一次的砂轮修磨过程恢复正常。

2)由于机床安装调整不当引起的

磨削是通过砂轮和工件的相对运动完成的,而工件中心线的位置是由磨床上装夹工件的夹持机构决定的。当由于安装、调整的失措,出现了工件中心线与砂轮轴线不平行的情况时,即出现了如图2(b)所示的异面直线状,工件的外圆面上也将会出现螺线纹理。

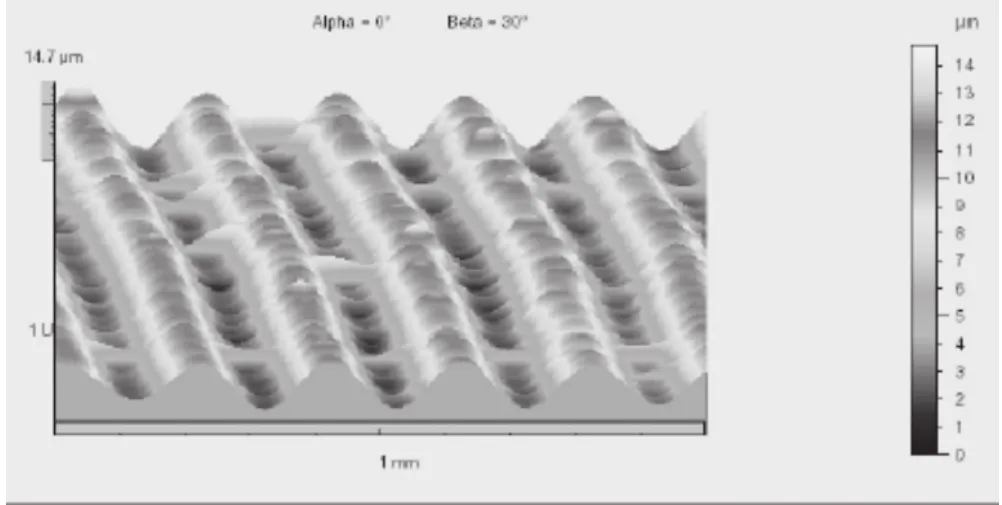

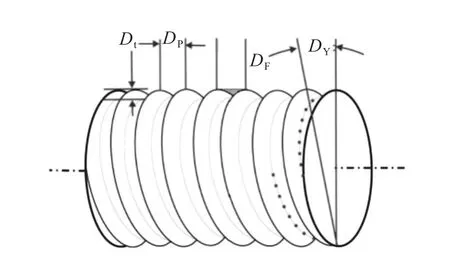

通过对大量具有螺旋线纹理特征表面的实例分析,归纳并建立了最能反映这种微观结构形貌特征的几个参数,并研制了专用的软件,既能就回转面形貌的测量结果进行甄别,又可对确认了存在具有这种微观构造的“程度”予以评价。当然,就如前面已经提到过的,不同的企业集团可以借鉴、参照现有的那些标准,也可制定自己的门槛值——评定指标。图4是一个实例,以三维形貌图形显示了对某一回转面的检测结果。但图中反映的只是从被测回转面截取下来的一小块,其水平方向代表了工件圆柱面的轴向,也即最下方的截形是测头在检测了一条母线后获得的,而垂直方向则代表了回转面沿圆周方向展开后的情况。至于高低起伏的程度,则既能从形状予以定性判别,又可从色泽进行定量的估计。图5是回转面螺旋线纹理结构的特征参数示意图,特征参数DF、DP、DY、Dt的含义:DF为波长(但需指出:螺旋线纹理构造类似于宏观的螺纹形貌,也有单头、双头甚至多头之分);DP为螺旋线的导程;DY为螺旋角;Dt为螺旋纹理结构的深度。

图4 螺旋线纹理结构的三维形貌

由图5可见,在上述纹理的微观构造中,正因为存在着螺线状凹谷,才发挥了相当于螺旋输送机构的作用。事实上,专用的螺线纹理测量软件另一项功能是,可以实现对图5所示的三维形貌进行自动修正,即起一个“光顺”的作用,只有在这基础上才能求取相应的特征量,以便于做出准确的判断。

图5 螺旋线纹理结构的特征参数

3 悬锤/线偏移法——回转密封面螺线纹理构造的快速、实用检测方法

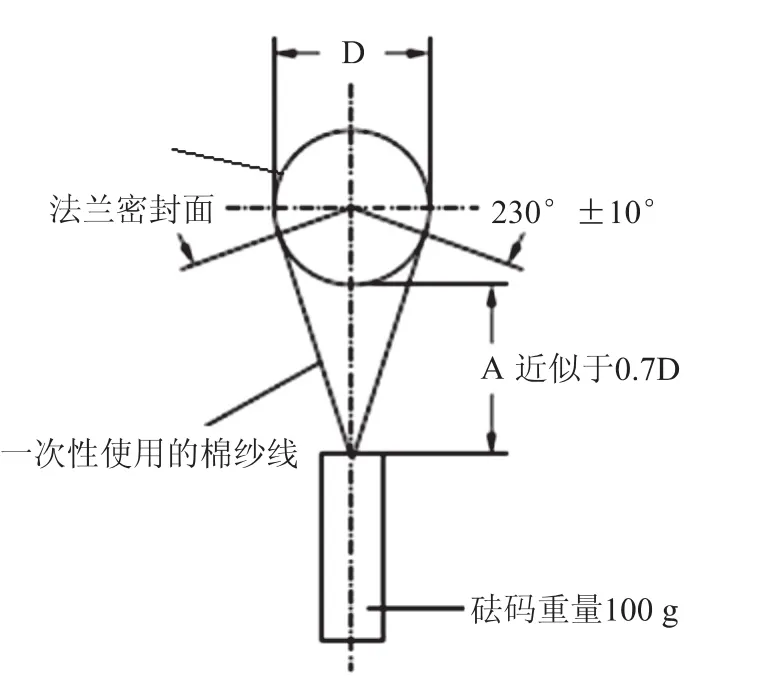

上一节所介绍的测量方法虽然准确,依据螺线构造的特征进行的评定也很规范,但完成一次检测往往得耗去一、二个小时,且还得配备相应的各种手段。为适应大批量生产质量监控的需要,在大量实践和试验的基础上,一种被称为“悬锤/线偏移法”的既简单且易于操作的方法被提了出来。这一方法在本文前面提到的、由北美橡胶制造业协会推出的标准RMA OS-1-1 rev.2004中有着十分详细、具体的描述。但必须指出的是,一些注重产品质量的主流机动车生产企业则从自身企业和产品的实际情况出发,甚至专门为此编制了相关的标准。虽然相比前述RMA OS-1-1 rev.2004,在采用的方法和手段上完全一样,均是以一台能带动工件回转的测量仪作为主体,再加上“悬锤”组成的,但在具体操作上,则有所不同。事实上,作为一种台式检测装置,无论是较简单的轴类零件偏摆仪还是通用型或专用的综合性检测设备,在发动机厂都是较多配备的。而在这项试验中,仅利用其简单的回转功能即可,而所谓的悬锤、悬线则如图6所示。以下的操作要点就是来自一个知名企业的内部标准,并在其中明确指出,试验中应具备以下要素:

1)悬锤可以采用砝码,其质量应为100 g;

2)悬挂悬锤的线应该是棉纱线,其粗细为40支;

3)带重锤悬挂线的工作状态见图6,由此可确定线长;

4)为确保试验结果的正确性,棉纱线只能一次性使用;

5)用于测试的工件必须经过清洗。

在真正利用“悬线法”对曲轴法兰进行回转密封面螺线纹理构造检测时,除了前面已提到的关于悬锤部分的要求外,对于半自动试验装置的主机也有两项要求:一是驱动工件回转的电机转速需要调到60 r·min-1;二是仪器需在开始测试前调平,可以采取简单的打表法,使被检密封面母线的水平保持在1∶4 000。利用“悬线法”测试回转密封面的螺旋线纹理构造,虽然从本质上讲乃是一种间接的、模拟的方式,但它不仅简单易行,对试验结果的评价也很明确、直观:在工件正转、反转各一次,每次持续1 min期间,挂在回转密封面上的悬锤系统的棉线均不得产生超过7 mm的左、右偏移。为便于辨别,可在试验前先在悬线两侧划上两道较明显的印记,作为判断的界限。而相关装置既可放在测量室对定时送检工件进行测量,也可置于现场执行较高频次的抽检。当然,这种实用方法也有一些不足,最主要的两点为:1)当回转密封表面呈锥形和球形时,就无法检测了;2)该方法本质上完成的只是一种定性的判别,而不可能获得与螺旋线纹理结构相关参数的数值,如螺旋角、高(深)度等。

图6 “悬锤偏移法”中的悬锤系统

4 利用光学干涉测量原理的快速检测

用光学干涉方法进行表面粗糙度测量已有多年历史,且在技术上也已比较成熟。运用同样的原理,也可对回转轴密封面的螺旋线微观结构做检测,只是实施时所取的对象为回转面的母线。专门研制的仪器是手持式的,十分适宜用于车间现场的在线、快速测量。需要指出的是,该仪器因带有特殊设计的光学滤波器,因此在最后获得的检测结果中,与表面粗糙度相关的那部分信号已被分离、过滤掉了,仅针对螺旋线微观结构有规律的、周期性性状作出反映。而为了便于生产企业一线操作人员使用,仪器制造厂商采取了依据不同表面状态会形成相应的条纹式光斑这一原理,既可直观、清晰地做出判断,又能在仪器已经定标的情况下,可根据显示条纹的数量、间距对被测面螺旋线微观结构一些主要参数的数值,如螺旋角、高(深)度等做定量估算。根据仪器显示屏上对应测量结果的条纹式光斑状况即可做出相应的判断,而图7就是利用上述仪器对处于两种不同被测表面情况下的工件测得结果的显示。左边的光斑呈单一条纹状,表明此时被测的回转轴密封面上不存在螺旋线微观纹理结构,而右边的多条纹光斑则意味着被测表面有不允许出现的螺旋线构造存在。

图7 STT 光学测量仪的显示表述

5 结语

回转轴密封面上的螺线纹理结构作为一种特殊的表面形貌构造,其特征并未在通常的粗糙度测量结果中反映出来。因此,按图纸要求和工艺规定加工出来的回转密封面,虽然其圆度等形位公差和表面粗糙度可能都是合格的,但由于呈现明显的、且较为严重的螺线纹理结构,就会存在导致动力总成类产品严重质量问题的风险。现今,能认识到螺线构造这个之前不为人们注意和重视的细节正是造成隐患的根源,确实是产品技术和制造技术上的一个很大进步。

参考文献:

[1] 王洪祥,董申,梁迎春,等.超精密加工表面微观形貌的光学测量方法[J].工具技术,1999,5:33-36.

[2] ISO copyright office.ISO 6194-1:2007[S]. Geneva,2007.

[3] 朱正德.标准体系的完善提升了汽车零部件的粗糙度检测水平[J].汽车标准化,2009,5:19-21.

[4] 顾耀宗.触针式表面粗糙度测量仪[J].上海计量测试,2012,4:51-53.

Research on the monitoring mode of surface microtexture caused by the defect of rotary sealing surface

Zhu Zhengde

(Shanghai VOLKSWAGEN Powertrain Co.,Ltd)

Abstract:It is possible to lead to leak of the powertrain products caused by the defect of microtexture of rotary sealing surface and serious quality problem. This article explains the forming reason of surface twist texture, and introduces the measurement methods making use of precise surface profile instrument, practical string method, white light interferometry. Finally the article declares a way about how to evaluate the rotary sealing surface of twist texture.

Key words:rotary sealing surface of twist texture; measurement; precise surface profile instrument; practical string method; white light interferometry; evaluation standard