复杂应力状态下桩腿节点多轴疲劳寿命评估

2015-12-09刘英芳刘洪峰姜福洪伞立忠王延凤徐万雄

刘英芳,刘洪峰,姜福洪,伞立忠,王延凤,徐万雄

(大连船舶重工集团设计研究所有限公司,辽宁 大连 116005)

复杂应力状态下桩腿节点多轴疲劳寿命评估

刘英芳,刘洪峰,姜福洪,伞立忠,王延凤,徐万雄

(大连船舶重工集团设计研究所有限公司,辽宁 大连 116005)

引入了一种多轴疲劳寿命评估方法,并对该方法的疲劳评估流程进行研究。使用该方法联合热点应力法对国际公开发表的250多个疲劳试验数据进行多轴疲劳寿命预测,验证了该方法多轴疲劳寿命预测的精确度。最后使用该方法成功对自升式平台K型桩腿节点进行了多轴疲劳寿命评估,可为提高桩腿节点疲劳寿命预测的准确性提供有益参考。

自升式平台;管节点;应力集中;多轴疲劳

0 引 言

自升式平台在复杂海况环境下作业,受到风、浪、流的交互作用,导致平台结构内部出现局部应力集中现象,进而发生疲劳破坏。桩腿节点作为平台结构的主要受力构件,其应力状态一般是多轴交变的。目前海洋工程业内普遍使用单轴疲劳理论对桩腿节点疲劳强度进行校核,而多轴疲劳寿命研究较少[1-4]。通常做法是将桩腿节点的受力简单分为轴向载荷、面内弯曲载荷和面外弯曲载荷,分别计算在各单轴载荷作用下的桩腿节点疲劳寿命,然后将这三种基本载荷进行简单组合[5-8],但仍然按照单轴疲劳理论进行分析。然而,传统单轴疲劳理论仅能将非比例载荷当做比例载荷处理,而不能有效考虑非比例载荷中相位角不同所引起的疲劳寿命变化的问题。上述做法不仅与桩腿的真实受力情况不符,而且由于多轴疲劳与单轴疲劳在损伤机理上本就存在不同,因此使用单轴疲劳理论对桩腿节点进行寿命评估易产生较大误差。

为解决上述问题以提高桩腿节点疲劳寿命预测的准确性,本文引入一种国际上成熟的多轴疲劳寿命评估准则[9-10],使用热点应力法(HSS),建立了一种能够用于桩腿节点的多轴疲劳寿命预测方法。该方法以多轴疲劳理论为基础,可以实现对复杂应力状态作用下桩腿结构疲劳寿命的精准预测。

1 多轴疲劳寿命评估方法

Susmel[9-10]提出的修正沃勒曲线法(MWCM)是一种基于临界面法的多轴疲劳寿命预测方法,在多轴疲劳寿命预测方面具有较高精度。MWCM认为裂纹在材料的最大剪应力面萌生,垂直于最大剪应力面的法向正应力有助于裂纹的扩展。定义最大剪应力幅面为疲劳临界损伤面,以临界面上最大剪应力范围Δτ和最大正应力范围Δσn作为多轴疲劳损伤计算参量,得到具体控制方程及多轴疲劳寿命计算公式[9-10]。

MWCM通过对传统应力-寿命(S-N)曲线修正得到剪切应力形式表示的Δτ-N双对数曲线,如图1所示。图中kτ(ρw)为曲线斜率负倒数,定义为反向斜率;ΔτA,Ref(ρw)为参考剪应力范围,即Δτ-N曲线的拐点;ρw=Δσn/Δτ。分析纯拉伸和纯扭转两种情况下ρw取值不同,kτ(ρw)和ΔτA,Ref(ρw)也各不相同。

图1 修正的沃勒曲线Fig.1 Modified Wöhler diagram

具体地,在纯拉伸循环载荷作用下,ρw、kτ(ρw)和ΔτA,Ref(ρw)取值为

在纯扭转循环载荷作用下,ρw、kτ(ρw)和ΔτA,Ref(ρw)

取值为

式中:ΔσA和ΔτA分别是疲劳失效寿命为NA时拉伸S-N曲线和扭转S-N曲线对应的正应力范围和剪切应力范围。

kτ(ρw)、ΔτA,Ref(ρw)分别与ρw存在简单线性关系:

式中:ρw,lim为应力极限值,在本文中取1.4;C为常数。

式(1)~(4)即为MWCM的具体控制方程和多轴疲劳寿命计算公式。

根据式(3)、式(4)以及图1所示的Δτ-N曲线,可进一步计算焊接结构的多轴疲劳循环次数Nf:

由式(5)可知,在复杂载荷作用下,当疲劳评估点的多轴疲劳损伤参量ρw和Δτ确定时,疲劳寿命即可确定,而与载荷的复杂程度无关。

MWCM使用热点应力法的评估流程如图2所示。首先提取结构的热点应力张量,处理计算得到最大剪切应力面上的疲劳损伤计算参量,然后根据MWCM的具体控制方程及疲劳寿命计算公式进行寿命评估。

图2 MWCM评估流程Fig.2 Assessment diagram of MWCM

2 多轴疲劳寿命评估方法精度验证

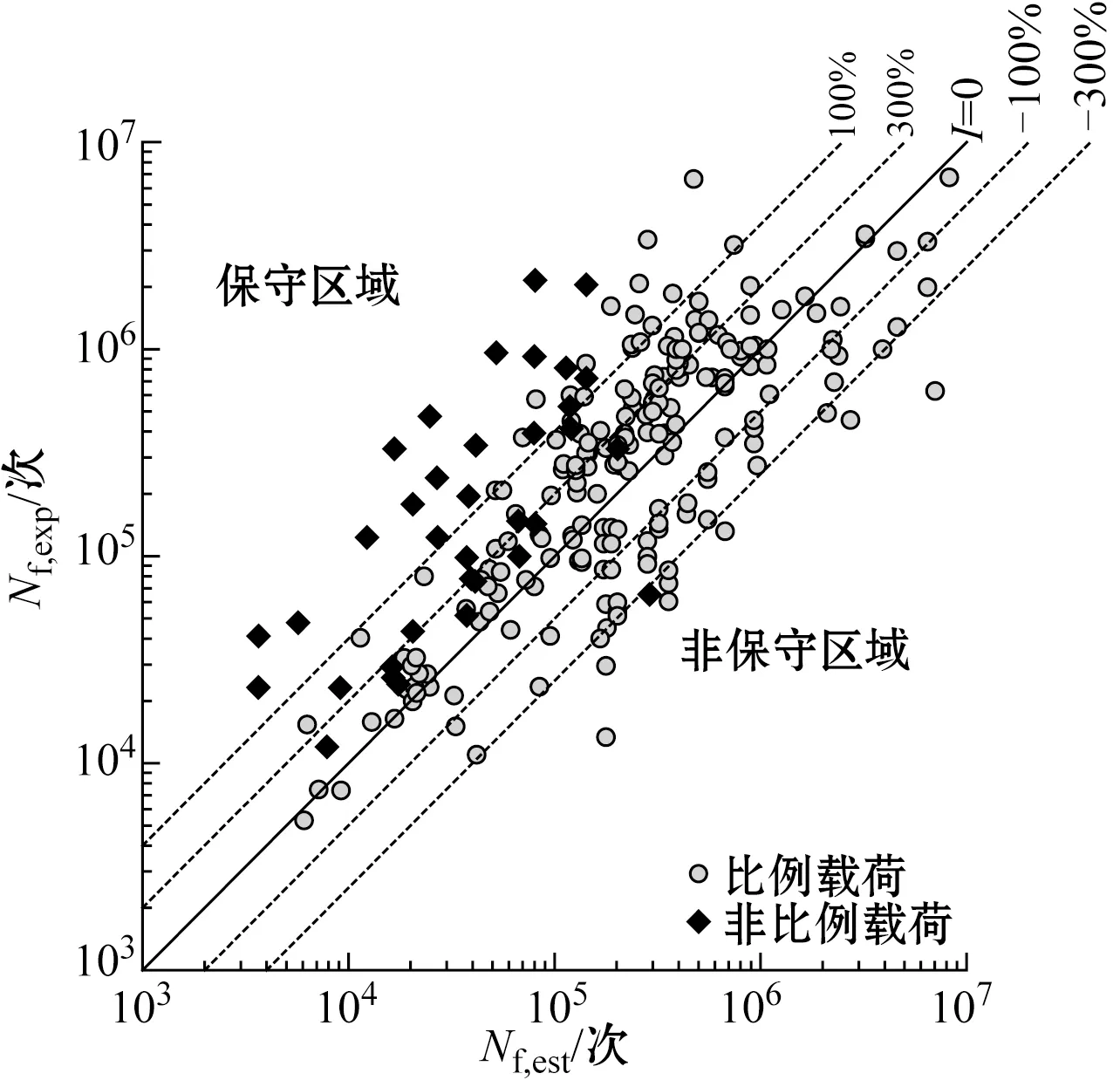

为验证MWCM的准确性,本文选用多篇国际公开发表的焊接结构疲劳试验文献共250多个数据进行验证。试件信息与模型图如表1和图3所示。MWCM使用热点应力法进行多轴疲劳寿命预测,多轴疲劳载荷分为比例载荷和非比例载荷疲劳数据,并将预测结果汇总表示在图4所示的双对数精度验证图中。在图4中,横轴为预测寿命Nf,est,纵轴为实验寿命Nf,exp,并画出1倍误差带和3倍误差带。由图4预测结果看出,MWCM 80%以上的预测结果均落于3倍误差带范围内,非比例载荷的预测结果偏于安全。而传统单轴疲劳方法由于不考虑非比例载荷的相位角对疲劳寿命的不利影响,其预测结果往往偏于危险。由此可知无论是从预测精度还是从工程应用的安全性考虑,MWCM的预测结果均较为理想。

表1 试件信息Table 1 Specimen data

注:B为弯曲载荷;T为扭转载荷;Te为拉伸载荷。

图3 有限元模型Fig.3 Finite element models

图4 MWCM使用热点应力法的多轴疲劳寿命预测精度Fig.4 Accuracy of the MWCM applied in terms of HSS

3 桩腿节点的多轴疲劳寿命预测

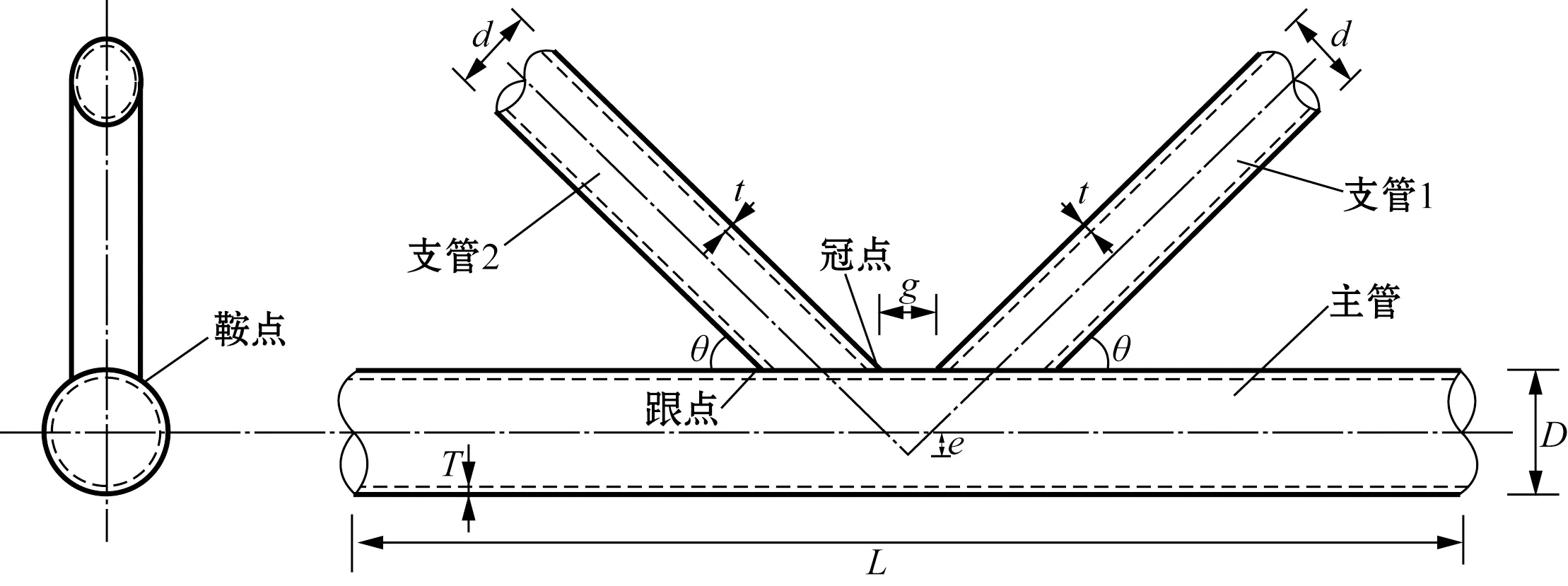

本节应用MWCM联合热点应力法对某自升式平台K型桩腿节点进行多轴疲劳寿命预测,几何模型示意图及几何参数见图5和表2。

桩腿结构设有齿轮齿条式升降装置,桩腿主弦管直接与齿条板焊接。本文忽略焊缝影响,使用壳单元模拟弦管和支管结构,以块体单元模拟齿条板。弦管与齿条之间的焊接连接通过将壳单元与体单元相接部位的重合节点自由度耦合来模拟。焊缝区域网格尺寸t×t,对弦管两端和其中一根支管刚固,在另一根支管末端分别施加轴向载荷AX、面内弯曲载荷IPB和面外弯曲载荷OPB等载荷组合。图6和图7为K型管节点有限元模型图及约束载荷图。

图5 K型管节点几何参数示意图Fig.5 Geometries of K joint

表2 K型管节点几何尺寸Table 2 Geometric dimensions of K joint

主管直径D/mm主管长度L/mm主管壁厚T/mm支管直径d/mm支管长度l/mm支管壁厚t/mm角度θ/(°)支管间距g/mm齿条厚度Track/mm50060002828025001445200150

图6 K型管节点有限元模型Fig.6 Finite element model of K joint

图7 约束载荷Fig.7 Loading and constrains

简单选取支管冠点作为疲劳评估点,具体载荷信息和多轴疲劳寿命预测结果如表3所示。载荷工况选用纯弯曲、纯拉伸、同相载荷以及非比例载荷,并包含平均应力影响。由表3可知工况5~8包含平均应力影响,其预测寿命低于工况1~4,表明平均应力对桩腿焊接管节点的疲劳寿命是不利的。

表3 载荷信息及疲劳寿命预测结果Table 3 Loading cases and estimated results of fatigue life

4 结 语

MWCM使用热点应力法的多轴疲劳寿命预测具有较高精度,并且其预测结果偏于安全,适于工程应用。本文应用MWCM成功对桩腿节点进行了多轴疲劳寿命预测,验证了该方法应用于桩腿节点疲劳寿命预测的可行性,可为提高桩腿节点疲劳寿命预测准确性提供有益参考。

[1] American Bureau of Shipping. Guide for the fatigue assessment of offshore structures[S]. 2003.

[2] Det Norske Veritas. Fatigue design of offshore steel structures[S]. 2011.

[3] 中国船级社.海洋工程结构物疲劳强度评估指南[S].2013.

[4] 谢文会,谢彬.深水半潜式钻井平台典型节点强度研究[J].中国海上油气,2010,22(4):265.

[5] Zhao X L, Herion S, Packer J A, et al. Design guide for circular and rectangular hollow section welded joints under fatigue loading [M]. Cologne: Verlag TUV Rheinland GmbH, 2001.

[6] 张国栋.海洋平台T型管节点应力分布研究[D].烟台:烟台大学,2008.

[7] 梁园华.海洋平台结构中K型管节点疲劳强度分析[D].大连:大连理工大学,2002.

[8] 石卫华,钟新谷,余志武.轴向荷载作用下K型管节点应力集中系数研究[J].工程力学,2010,27(sup1):48.

[9] Susmel L. Multiaxial notch fatigue[M]. Amsterdam: Elsevier, 2009.

[10] Susmel L. Modified Wöhler curve method, theory of critical distances and Eurocode 3: a novel engineering procedure to predict the lifetime of steel welded joints subjected to both uniaxial and multiaxial fatigue loading[J]. International Journal of Fatigue, 2008, 30(5): 888.

[11] Yousefi F, Witt M, Zenner H. Fatigue strength of welded joints under multiaxial loading: experiments and calculations[J]. Fatigue & Fracture of Engineering Materials & Structures, 2001, 24(5): 339.

[12] Jen Y M, Chang L Y, Fang C F. Assessing the fatigue life of butt-welded joints under oblique loading by using local approaches[J]. International Journal of Fatigue, 2008, 30(4): 603.

[13] Bäckström M, Siljander A, Kuitunen R. Multiaxial fatigue experiments of square hollow section tube-to-plate welded joints[C]. Welded High-Strength Steel Structures, 1997: 163.

[14] Sonsino C M. Multiaxial fatigue of welded joints under in-phase and out-of-phase local strains and stresses[J]. International Journal of Fatigue, 1995, 17(1): 55.

[15] Sonsino C M, Kueppers M. Multiaxial fatigue of welded joints under constant and variable amplitude loadings[J]. Fatigue & Fracture of Engineering Materials & Structures, 2001, 24(5): 309.

[16] Siljander A, Kurath P, Lawrence F V. Non-proportional fatigue of welded structures[C]. Advances in Fatigue Lifetime Predictive Techniques, ASTM STP, 1992, 1122: 319.

[17] Razmjoo G R. Fatigue of load-carrying fillet welded joints under multiaxial loading[C]. Fatigue: Core Research from TWI, 2000: 63.

MultiaxialFatigueAssessmentofPileLegJointunderComplexStressState

LIU Ying-fang, LIU Hong-feng, JIANG Fu-hong, SAN Li-zhong, WANG Yan-feng, XU Wan-xiong

(DalianShipbuildingIndustryEngineeringandResearchInstituteCo.,Ltd.,Dalian,Liaoning116005,China)

A new multiaxial fatigue criterion is introduced. In combination with the hot spot stress method, it is used to estimate the fatigue life of about 250 test specimens published in international open literature, through which the accuracy of the new method is verified. Finally we use the new method to do a successful fatigue life assessment of the pile leg joint. This research provides an available reference to improve the accuracy of the fatigue life prediction of pile leg joint.

jack-up platform; tubular joint; stress concentration; multiaxial fatigue

U661.43

A

2095-7297(2015)02-0075-05

2015-01-22

国家发改委海洋工程装备研发及产业化专项(自升式生产储卸油平台研发设计;自主知识产权系列化自升式钻井平台设计建造技术研发及产业化)

刘英芳(1988—),男,硕士,助理工程师,主要从事海洋工程结构强度与疲劳计算研究。