大型全回转浮吊总装工艺探讨

2015-12-09高指林薛政权

白 洋,高指林,薛政权

(海洋石油工程股份有限公司,天津 300451)

大型全回转浮吊总装工艺探讨

白 洋,高指林,薛政权

(海洋石油工程股份有限公司,天津 300451)

海洋石油开发依赖大型的浮式起重船(简称浮吊)。“海洋石油201”号深水铺管起重船的4 000 t浮吊在设计制造上采用欧洲标准,建造总装精度高、难度大、工艺复杂,总装质量直接影响浮吊的运行性能。详细介绍了其总装流程、精密测量、虚拟装配、工装设计、吊装等关键技术,并对此类型浮吊的总装工艺做了进一步探讨。

全回转浮吊;总装工艺;精密测量;虚拟装配;工装设计

0 引 言

随着海上工程作业任务的复杂化和重型化,浮式起重船(简称浮吊)的设计制造趋势逐渐向起重吨位重型化、作业领域深水化和吊装过程高效率化方向发展。相对于固定式浮吊,全回转浮吊因作业方式灵活、适应性强而在我国海洋工程领域得到广泛的应用。但全回转浮吊结构紧凑、回转支撑装置复杂,故而其建造技术难度高、工艺复杂[1]。开展全回转浮吊的总装工艺研究,对形成自主的重型海洋工程装备设计、制造、调试和维保能力具有重要意义。本文以“海洋石油201”号深水铺管起重船吊机建造项目为例,对大型全回转式浮吊的总装工艺进行研究。

1 总装工艺流程及关键技术

1.1 总装要求及难点分析

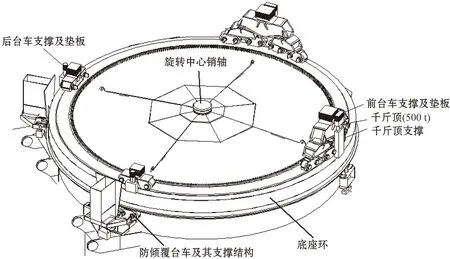

“海洋石油201”吊机具备360°全回转模式下3 500 t和非旋转模式下4 000 t的吊重能力,设计寿命20年,采用全电力驱动。整个吊机由底座环、台车式回转支撑系统、旋转平台、A字架、起重臂、背拉绳、旋转驱动等部分组成,如图1所示。

图1 全回转浮吊结构示意图Fig.1 Structural schematic diagram of all slewing floating crane

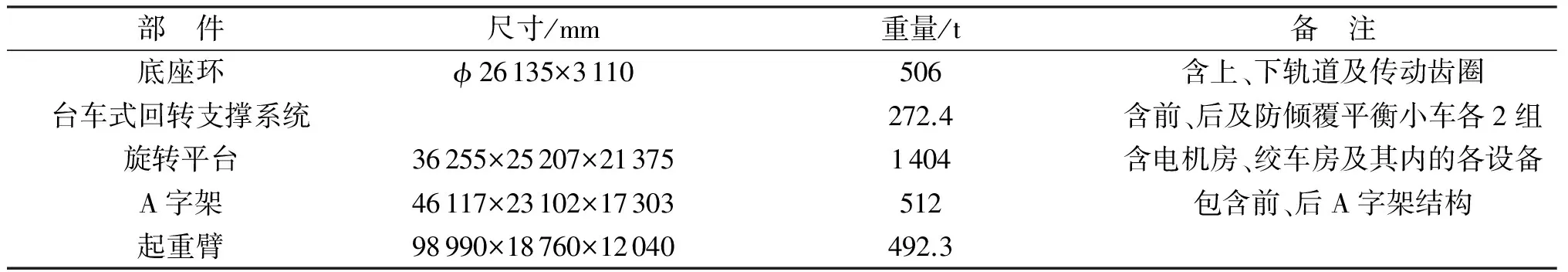

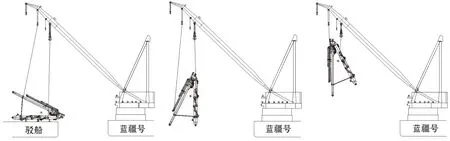

本项目全回转浮吊采用台车式回转支撑装置。相对于多排密布滚轮式回转支承装置(如蓝鲸号、“海洋石油202”配浮吊)而言,该浮吊整体结构紧凑、重心高、自重小,制造和安装工艺复杂[2]。作为典型的海洋重型工程机械产品,各组成部件均为大型焊接结构件并通过机加工后完成预制,因此各部件不仅需要满足自身的尺寸和形位公差,而且需要满足设计装配要求。各部件的技术参数如表1所示。

表1 全回转浮吊部件技术参数Table 1 Technical parameters of main components of all slewing floating crane

各部件之间的连接关系与安装要求如下。

(1) 底座环安装于起重铺管船船艉,其上安装有旋转平衡台车上下运动轨道以及传动齿圈,对整个吊机起支撑及传动作用。其与船体吊机底座(TUB)通过焊接连接,对接口处平面度公差要求为±2 mm,且底座环上轨道平面与船体龙骨基线平面的平行度为±4 mm,底座环中心孔与直径为1 470 mm的中心销轴采用过盈配合连接。

(2) 台车式回转支撑系统共包含前平衡台车、后平衡台车及防倾覆台车各两组。在竖直方向,前后平衡台车的顶板与旋转平台底部通过28组螺栓连接,连接螺栓与孔之间的最小配合间隙为2 mm。在径向,前后平衡台车通过连接板与旋转平台的扇形翅连接,使旋转平衡台车在底座环的上下轨道平稳运行。根据安装要求,需保证前后台车车体中心轴线与轨道平面垂直度小于0.04°。

(3) 旋转平台作为浮吊最关键的部件,位于底座环之上,两者之间通过直径为1 470 mm的中心销轴与旋转平台底部中心孔连接,最小配合间隙为0.45 mm。同时,旋转平台底部有8个安装驱动电机及小齿轮的安装孔,安装孔中心对称布置于直径为21 350 mm的圆上,定位精度为1 mm。旋转平台安装完成后,驱动小齿轮与安装于底座环上的内齿圈啮合,通过驱动系统使吊机绕中心销轴实现全回转运动。

(4) A字架与旋转平台采用销轴连接,固定于旋转平台。前后A字架头部通过销轴连接,而前后A字架根部铰接点通过4根销轴与旋转平台相连,其中用于前A字架与旋转平台连接的销轴尺寸为φ529 mm×1 558 mm,重约5.4 t,最大装配间隙为0.36 mm。

(5) 起重臂位于旋转平台上方,主体为桁架结构,头部为箱形体结构。吊机工作时,起重臂为主要受力构件。起重臂铰接点与旋转平台之间采用销轴连接,在一定角度内可以做俯仰运动,用于连接的销轴最大尺寸为φ755 mm×1 695 mm,重达10.3 t,最大装配间隙为0.38 mm。

根据上述各部件之间的装配技术要求,总装难点主要如下:(1)如何从整体出发制定合理的总装工艺流程;(2)各部件之间均采用销轴或螺栓连接,结构紧凑,装配要求高;(3)浮吊组成各部件尺寸及重量大,无法在制造场地实现预装配来检验配合状态;(4)在总装过程中需要采用浮吊进行相关部件的吊装作业,而浮吊作业时摆动幅度相对较大,且受环境因素影响大,实现部件的精确就位难度大;(5)在利用浮吊进行吊装作业时,部件进行装配时存在监测盲区,施工人员无法进行装配状态的监测;(6)部件的定位精度高;(7)待安装的部件之间采用大直径销轴连接,在浮吊吊装时,同时也需将连接用销轴吊装至安装部位,这样就需要多台起重设备进行销轴安装的配合,作业难度和成本大。

1.2 总装关键技术

根据全回转浮吊的总装技术要求和难点分析,针对总装中出现的施工难点,采取了如下关键技术:

(1) 精密测量技术。本项目中引入了激光跟踪仪测量系统,其测量最大距离为55 m,测量精度可达到8 μm±5×10-6×D(D为测量距离),如果通过转站可以将被测尺寸范围从1 m调整到数百米。在各部件总装前,利用激光跟踪仪对安装部件进行测量数据的采集,然后利用专用软件对数据加以处理,拟合出尺寸及形位公差。在本次总装过程中,部分部件的精确定位和位置测量大量采用了该仪器。

(2) 虚拟装配技术。在浮吊各部件预制完成后,因尺寸及重量大,故而不能在预制现场进行预装配。采用虚拟装配可以很好地解决这一问题。虚拟装配以对各部件实际精密测量的数据和各部件之间的装配关系为基础建立对应的结构模型。通过虚拟装配,检查各部件之间的干涉情况,从而评估和提前修正装配干涉部位。

(3) 工装设计技术。鉴于浮吊各部件尺寸及重量大而采取浮吊进行各部件的吊装。为了克服浮吊在吊装作业时发生的晃动,实现部件的精确就位,在总装工艺中开展了各部件间的安装导向工装设计。同时,针对大型销轴的安装设计了对应的安装装置,还考虑了用于平衡台车固定的定位工装等。

(4) 吊装技术。在总装过程中需多次采用浮吊进行相关部件的吊装作业,而且被吊装的个别部件需要进行翻转。为了保证平稳的吊装,选用了固定式双起重臂浮吊进行吊装作业,这样在吊装作业中吊重高度的调整相对简单。同时在吊装作业中,设计了无线摄像装置监控部件的就位情况,以解决现场人员无法监测安装状态的问题。

1.3 总装工艺流程

鉴于总装质量的好坏直接影响随后的浮吊调试、运行性能等,因此在制定总装工艺流程之前,需从设计技术资料中研究分析各部件的结构特点、关键的制造技术要求、部件之间的配合技术要求等信息,并从这些信息中确定各部件的制造技术难点,初步制定各部件的建造技术方案(包括钢结构预制组对、焊接、测量、现场加工等),最后根据各部件初定的建造方案并结合项目资源信息(如总装场地、部件吊装设备资源等),研究和制定大型浮吊的总装工艺流程。总装工艺流程在各部件预制、部件间装配以及最终的总装工作中起到关键的技术指导作用。结合上述信息,制定总装工艺流程如图2所示。

图2 全回转浮吊总装工艺流程Fig.2 Assembly process of all slewing floating crane

2 总装步骤及施工要点

2.1 底座环的安装

本项目吊机和船体分别在不同地点的不同厂家进行建造。为了保证船体TUB与底座环下部筒体结构进行顺利的安装,安装底座环的施工步骤如下:

(1)对船体TUB及底座环底部连接筒体结构的平面度、椭圆度进行测量,找出最佳对接部位并在结构相应的部位做好标识线。

(2) 为了使上述两个筒体良好对接,首先在船体TUB圆周方向均布导向板3个。同时为了便于调整底座环与船体TUB的间隙,并保证底座环上轨道平面与船体龙骨基线平面的平行度,在TUB筒体内侧预先均布8套由临时支撑和千斤顶构成的调整工装。

(3) 吊装底座环时使其沿着导向板缓慢下滑,同时调整底座环使其上部的定位标识线与船体TUB上的标识线重合。继续下放底座环,直到其座于预先布置的调整工装上。

(4) 调整工装上的液压千斤顶,使两结构间的间隙及两平面之间的平面度达到设计要求后,用临时筋板将底座环固定,然后按照焊接工艺进行合理的施焊。

(5) 待底座环与船体TUB焊接完成后,将中心销轴利用干冰充分冷却,安装至底座环中心孔内。

2.2 台车式回转支撑系统的安装

本次安装的旋转平衡台车共6台,其中前后平衡台车放置于底座环上轨道面,防倾覆平衡台车与底座环下轨道面接触,因此预先将防倾覆平衡台车与其支撑结构装配在一起(见图3)。施工步骤如下:

(1) 根据平衡台车定位安装图,在底座环上下轨道面上划出台车车轮运转的理论位置线及安装位置线。

(2) 吊装前后平衡台车至相应的位置并加以调整,待其与划线位置一致并用激光跟踪仪复测位置后,使用临时支撑梁将台车与底座环固定。

(3) 吊装防倾覆平衡台车及其支撑结构至相应的轨道位置下方约100 mm,调整台车的位置,待其与划线位置一致后,使用临时支撑梁将台车与船体结构固定。

(4) 利用激光跟踪仪测量前后平衡台车顶部连接板上的螺栓孔位置,并根据测量的数据加工旋转平台与其对应的连接螺栓孔。

(5) 在前后平衡台车顶部安装临时垫板,同时在前后台车旁安装放置顶升用千斤顶的临时支撑。

图3 旋转平衡台车布置图Fig.3 Structural arrangement of slewing system

2.3 旋转平台的安装

旋转平台作为浮吊最关键的部件,其吊重达1 404 t。其与底座环通过中心销轴连接,最小配合间隙为0.45 mm。在吊装时需同时保证旋转平台与平衡台车上28组螺栓连接孔的位置一致,是浮吊总装中最复杂的工艺流程。其施工步骤如下:

(1) 分别在底座环和旋转平台上安装用于中心销轴配合的导向工装一套,另外安装两套主导向工装;同时在中心销轴导向工装上方安装无线监控系统,用于监控旋转平台安装时中心销轴的装配全过程。

(2) 吊装旋转平台至底座环上方,当旋转平台主导向距离甲板约4 700 mm时,暂停放钩,待旋转平台稳定后继续缓慢释放钢丝绳,使平台进入主导向装置的作用范围。

(3) 继续缓慢释放钢丝绳,当旋转平台开始进入中心销轴导向工装作用范围后,中心孔处预先安装的无线摄像装置持续监控该处的就位情况,直至整个旋转平台座落于旋转平衡台车约100 mm处,检查所有间隙板螺栓孔的对正情况。

(4) 确认所有孔都已对正,将旋转平台落在旋转小车上,此时浮吊作业完成,旋转平台处于水平状态。将旋转平台与小车螺栓固定。

(5) 安装8组旋转驱动小齿轮,并按照装配图纸要求调整小齿轮与底座环上内齿圈的啮合间隙。

(6) 安装旋转平台电滑环等并调试完毕,通电后根据相关调试方案进行旋转平台的360°旋转试验,以保证旋转平台的平稳旋转。

2.4 A字架的安装

在A字架总装前,预先将前后A字架和背拉绳结构在陆地预制现场进行装配,并通过支撑让前A字架和后A字架保持一定角度,然后整体进行吊装。安装步骤如下:

(1) 吊装前利用激光跟踪仪对已装配完成的前后A字架根部销轴铰接孔和旋转平台铰接孔进行测量数据采集,主要测量孔的直径、同轴度、孔轴线平行度等。根据数据拟合结果建立对应的结构模型并进行模拟装配,检查两部件是否干涉并评估装配效果。

(2) 在旋转平台铰接孔处安装大型销轴安装装置。鉴于在浮吊吊装A字架结构时,同时也需将两侧的连接销轴吊装至安装部位,这样就需要多台起重设备进行销轴安装的配合,给施工带来风险。本工艺中设计了一种大型销轴安装工装[3],该工装能实现大型销轴与铰接孔位置的调整、销轴保护及销轴压装过程。该工装通过焊接在结构上的螺栓实现连接,可以多次使用。

(3) 将A字架从驳船上吊起,使用吊装浮吊主钩与辅钩,实现A字架结构的空中翻转(见图4)。待后A字架垂直后,进行后A字架与旋转平台铰接点之间的销轴安装。

图4 A字架吊装示意图Fig.4 Schematic diagram of the lifting of A-frame

(4) 切除前后A字架之间的连接支撑,调整吊装浮吊的主辅钩,待前A字架铰接孔与旋转平台铰接孔轴线重合后进行销轴的安装。安装完成后拆除销轴安装工装。

2.5 起重臂的安装

起重臂的安装步骤如下:

(1) 吊装前利用激光跟踪仪,对起重臂根部销轴安装孔和旋转平台安装孔进行测量数据采集,主要测量孔的直径、同轴度等。根据数据拟合结果建立对应的结构模型并进行模拟装配,检查两部件是否干涉并评估装配效果。

(2) 将浮吊主钩及辅钩结构放置在钩头搁置箱内。

(3) 将起重臂从驳船上吊起,调整吊装浮吊的主辅钩,待前起重臂根部铰接孔与旋转平台铰接孔轴线重合后进行销轴的安装,安装完成后拆除销轴安装工装。

(4) 起重臂与旋转平台铰接点处销轴安装完成后,缓慢放钩,将起重臂搁置在臂架上。最后完成浮吊主钩、辅钩、小钩及起重臂变幅钢丝绳的安装。

3 结 语

本文结合“海洋石油201”号铺管起重船4 000 t浮吊建造项目,对全回转浮吊总装工艺开展探讨。针对其工艺难点,研究了有效的总装流程、精密测量方法、虚拟装配方法、工装设计、吊装等关键技术。结果表明,该总装工艺为实现项目的顺利完成提供了良好的技术指导。本研究可为重型海洋工程装备的制造和维保提供良好的工程参考。

[1] 张昊,王辉,何宁.海洋工程大型起重设备及其关键技术研究[J]. 海洋工程, 2009, 27(4): 130.

[2] 彭奇,陆忠华,黄玮东.大型全回转浮吊回转支撑技术研究[J]. 港口装卸, 2012(5): 9.

[3] 肖德明,高指林,局魁,等.一种重型销轴安装装置的研制[J]. 工程机械, 2012, 43(5): 46.

ResearchonAssemblyProcessofAllSlewingFloatingCrane

BAI Yang, GAO Zhi-lin, XUE Zheng-quan

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

Offshore oil development project relies on floating crane. On “HYSY201” deepwater pipe-laying crane vessel, the 4 000 t all slewing floating crane is designed according to European standards. Its building and assembly are precision, difficult and complex, and the assembly quality directly affects the performance of the floating crane. The key technologies including assembly procedure, precision measurement, virtual assembly, tooling design, and lifting are introduced in detail. The general assembly process for such floating cranes are discussed.

all slewing floating crane; assembly process; precision measurement; virtual assembly; tooling design

U445.467

A

2095-7297(2015)01-0055-05

2014-12-23

白洋(1981—),男,工程师,主要从事海洋工程结构制造技术研究。