烧成温度对干法造粒抛光废渣性能影响的研究

2015-12-09张博烨黄剑锋陶晓文汪庆刚闫开放

张博烨,黄剑锋,陶晓文,李 转,汪庆刚,费 杰,闫开放,刘 纯

(1.陕西科技大学 材料科学与工程学院,陕西 西安710021;2.咸阳陶瓷研究设计院,陕西 咸阳 712000)

烧成温度对干法造粒抛光废渣性能影响的研究

张博烨1,黄剑锋1,陶晓文2,李 转2,汪庆刚1,费 杰1,闫开放2,刘 纯2

(1.陕西科技大学 材料科学与工程学院,陕西 西安710021;2.咸阳陶瓷研究设计院,陕西 咸阳 712000)

对抛光砖废渣干法造粒工艺后压制成型,在1100 ℃-1250 ℃温度下进行烧成,研究了烧成温度对废渣发泡性能的影响,为抛光废渣综合利用提供研究基础。结果表明:随烧成温度升高抛光废渣线性膨胀率和吸水率逐渐升高,抗折强度和容重逐渐降低,且抗折强度和容重变化趋势相似。1100 ℃时出现线性收缩;在1160 ℃产生明显气孔,抗折强度11.3 MPa,容重为0.74 g/cm3;1200 ℃烧成性能变化明显,出现玻璃光泽,1250 ℃试样继续膨胀,平均孔径达到1.53 mm,容重趋于稳定为0.48 g/cm3。

抛光砖废渣;烧成温度;干法造粒

0 引 言

我国陶瓷产业飞速发展,总产量位居世界第一,但同时也对环境造成了污染。在抛光砖的生产中,通常会从砖坯表面切掉0.5-0.7 mm厚的表面层,甚至可能达到1-2 mm,生产1 m2的抛光砖,将产生1.5 kg的碎屑,刀具和抛光磨具产生0.6 kg的碎屑损耗,共计产生2.1 kg的抛光废渣。整个陶瓷行业每年产生的陶瓷抛光废渣超过2300万吨。由于陶瓷抛光废渣中含有SiC抛光磨料等杂质,在烧成中会引起陶瓷坯体发泡,难以循环利用[1]。目前陶瓷墙地砖行业生产的造粒环节中,普遍采用喷雾造粒湿法制粉工艺,但喷雾干燥制粉工艺必须把陶瓷泥浆中约35-45%的水分干燥至5-7%,整个过程消耗大量热能和水资源,且产生CO2和SO2对环境造成污染。干法造粒技术可以解决上述问题,具有投资低,能耗小的优点。其只需将含水量10%-12%的陶瓷粉料干燥成含水量6%-8%的陶瓷粉料,相对于传统喷雾造粒湿法工艺具有节约水资源、能耗低、污染小的优点,虽然从工艺及装备方面还需进一步完善,但从能源节省和投资费用等方面看,可以解决上述问题[2-3]。目前对于抛光废渣的研究主要在少量回收利用方面[4-6],并未形成综合利用的综合技术。本文以抛光废渣为研究对象,讨论了不同段抛光废渣的发泡性能和性能差异原因。并利用自制干法造粒机,对不同段抛光废渣混合后进行干法造粒再干压成型,最后在电炉中烧成,研究不同烧成温度对抛光废渣烧成性能的影响规律。通过对抛光废渣烧成性能进行研究,为抛光废渣综合利用提供理论依据。

通信联系人:黄剑锋(1970-),男,博士,教授。

Correspondent author:HUANG Jianfeng(1970-), male, Doc., Professor

E-mail:huangjfsust@126.com

1 实 验

以陶瓷企业抛光砖生产线粗抛段(FZ-C)、中抛段(FZ-Z)、精抛段(FZ-J)抛光废渣作为研究对象,其化学成分分析如表1所示,实验将不同段抛光废渣混匀后使用,以减少不同段抛光废渣成分差异的影响。

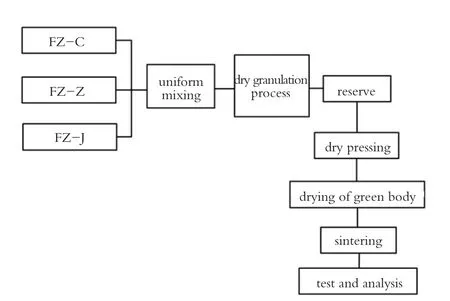

使用GKF-IV硅酸盐成分快速测定仪进行化学成分分析;使用台湾安鹏科技股份有限公司生产的AM-412数码光学显微镜,对烧成试样的断面气孔形貌和结构进行观察;采用湘潭湘仪仪器有限公司的SGW数显式工程陶瓷强度综合试验仪测定试样抗折强度;采用日本Rigaku X-射线衍射仪进行物相分析,型号为D/max 2200X。测试条件为Cu Kα,2θ=15-70 °。根据国标GB/T3810.1-16-2006《陶瓷砖试验方法》中提供的方法,测定烧成试样的线性膨胀率、吸水率、显气孔率、容重。分别从陶瓷企业抛光砖生产线粗抛段(FZ-C)、中抛段(FZ-Z)、精抛段(FZ-J)三个工艺段末尾处废渣排入废水池的入水口取抛光废渣污泥,清洗后并用80目标准筛进行过滤除去杂质,得到不同段的抛光废渣。将不同抛光段抛光废渣进行混匀处理,添加0.3wt.%改性淀粉作为坯体增强剂,采用自制干法造粒机进行干法造粒[7-8],造粒完毕后陈腐12 h,在12 MPa压力下压制成型,坯体尺寸为81×120×7.8 mm,放入烘箱110 ℃烘干3 h,将干燥好的试样放入快速升温电阻炉中控制在1100-1260 ℃烧成,保温时间20 min。对烧成试样进行一系列的测试,研究不同烧成温度对抛光废渣烧成性能的影响。实验流程图如图1所示。

2 分析与讨论

2.1 抛光废渣XRD分析

混匀后抛光废渣试样的XRD图谱如图2所示,从图中可以看出,石英相(PDF:85-0794)衍射峰非常尖锐,说明烧成后抛光砖中存在大量石英相并且结晶性能很好,废渣中石英占绝大部分。还有部分的钠长石相(Na(AlSi3O8)),此外还有SiC的衍射峰,这是由于抛光磨具是由SiC以及氯氧镁水泥粘结剂按照一定比例混合制成,抛光磨头中的SiC随着磨削作用进入抛光废渣导致的。

图1 实验工艺流程图Fig. 1 Flowchart of experiment

图2 抛光废渣的XRD图谱Fig.2 XRD patterns of tile polishing waste

表1 各抛光段抛光砖废渣的化学全分析 /wt.%Tab. 1 Bulk chemical analysis of tile polishing waste from different stages /wt.%

2.2 烧成温度对抛光废渣性能的影响

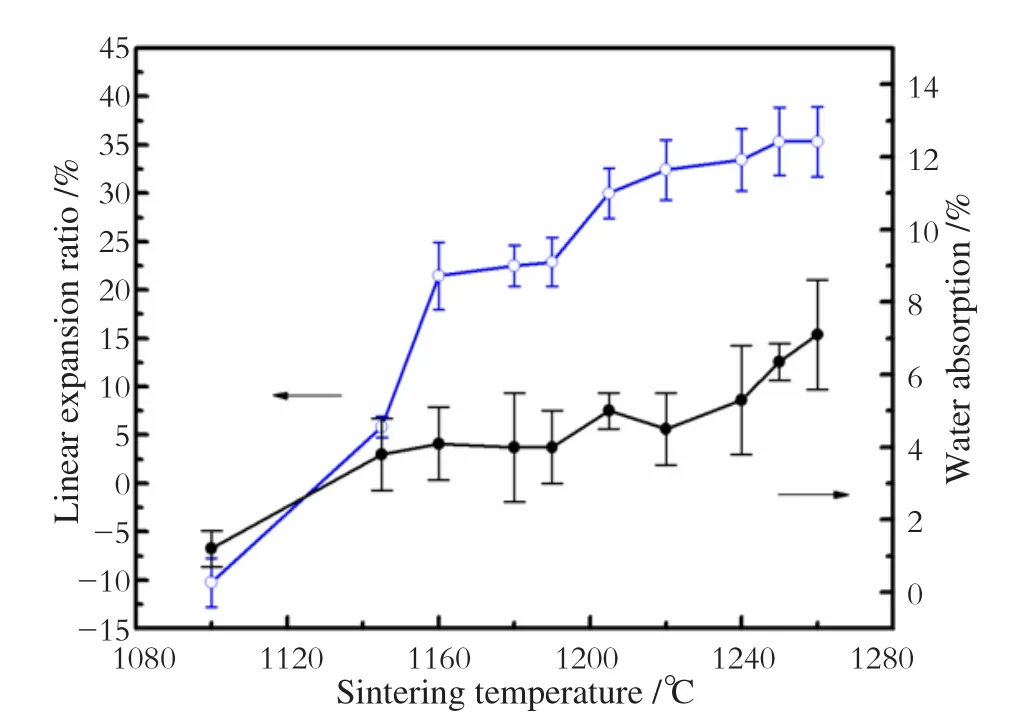

烧成温度对抛光废渣烧成性能影响如图3所示。由图3可知,线膨胀率和吸水率随烧成温度升高而逐渐升高;试样在1100 ℃时线性收缩达10.25%,之后随烧成温度升高逐渐膨胀,并且1140-1160 ℃试样的性能出现明显变化,在1160 ℃线膨胀率迅速增加,达到21.4%,在1160-1180 ℃阶段性能变化稳定,线膨胀率增大并不明显,吸水率有一定程度下降。在1200 ℃时,线膨胀率和吸水率变化明显,线膨胀率达到29.9%,吸水率达到5.1%。1200-1250 ℃范围内随着温度升高,试样线膨胀率和吸水率持续增加,线膨胀率在1250 ℃后趋于稳定为35.3%,吸水率在1260℃为7.1%且有继续增大的趋势。

图3 烧成温度对抛光砖废渣线膨胀率和吸水率的影响Fig.3 Variation of linear expansion ratio and water absorption of specimens prepared from tile polishing waste with sintering temperature

图4 烧成温度对抛光砖废渣抗折强度和容重的影响Fig. 4 Variation of bending strength and bulk density of specimens prepared from tile polishing waste with sintering temperature with sintering temperature

烧成温度对抛光废渣烧成性能影响如图4所示。由图中可以看出烧成试样的容重和抗折强度不断降低,且变化规律相同。这是由于多孔陶瓷单位体积骨架含量对其抗折强度其决定性的作用,单位体积骨架含量越多,所能承受的断裂应力越大,抗折强度就越大,容重即反应单位体积内陶瓷骨架的含量。试样在1100 ℃时抗折强度和容重均达到最大值,其中容重为2.13 g/cm3,之后随烧成温度升高容重和抗折强度也迅速降低,并且1140-1160 ℃试样的抗折强度和容重变化明显,在1160 ℃抗折强度为11.3 MPa,容重0.74 g/cm3,在1160-1190 ℃阶段容重和抗折强度变化较小,在1200 ℃时,抗折强度和容重再次出现明显变化,抗折强度迅速降低为5.7 MPa,容重降低至0.51 g/cm3,1200-1260 ℃随着温度升高,容重和抗折强度降低并趋于稳定,在1250 ℃时,试样抗折强度为3.3 MPa,容重为0.39 g/cm3。

2.3 烧成温度对烧成试样断面形貌的影响

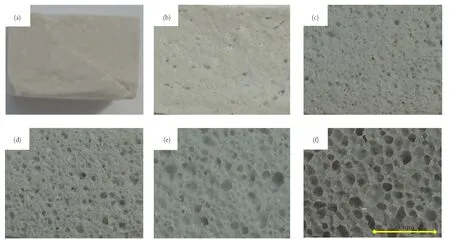

图5为不同烧成温度抛光废渣试样的断面形貌照片,由图可知,烧成试样气孔尺寸随着烧成温度的升高逐渐变大。从图中可以看出1100 ℃时烧成的试样断面致密,无可见气孔,此时试样并没有产生发泡;在1140 ℃试样中出现微小气孔,分布不均匀,没有形成连续的气孔;而当温度为1160 ℃试样中出现了明显的气孔,产生明显的发泡现象,此时气孔大小约为0.16 mm左右,存在少量较大气孔。1190 ℃试样的气孔变大,其中较大的气孔明显增多。在1200 ℃时平均孔径为0.23 mm,试样断面出现明显玻璃光泽,存在少量较大的气孔,表明此时产生大量玻璃相。1250 ℃试样的断面孔径继续增大,平均孔径达到1.53 mm,断面发黑。

2.4 抛光废渣发泡原理分析

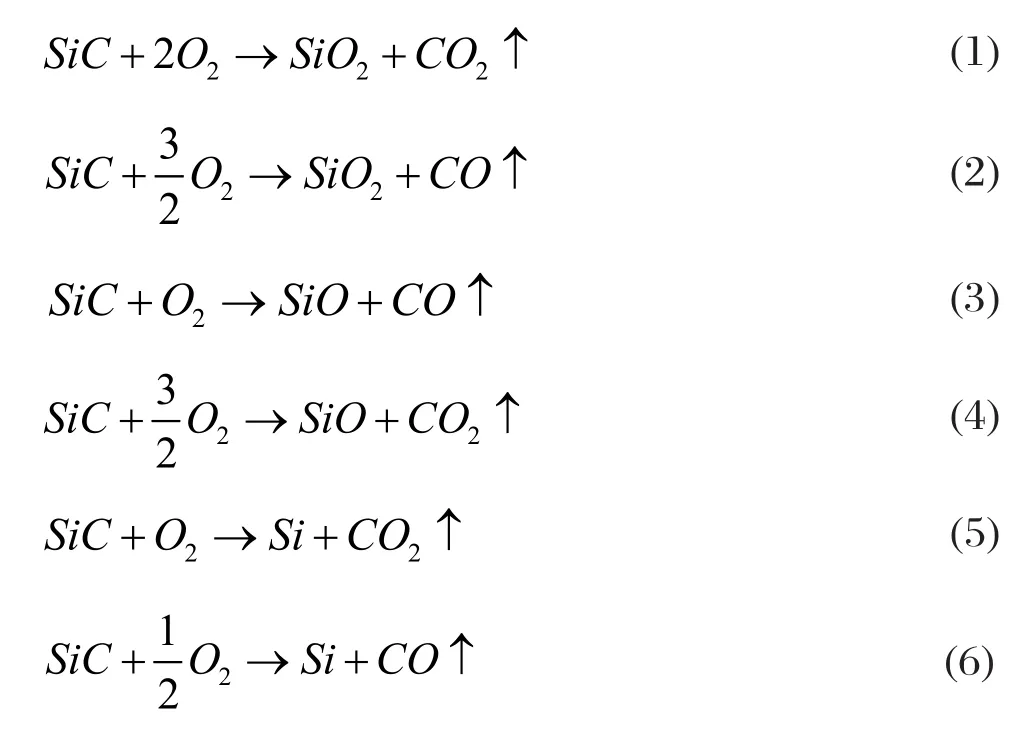

玻璃质原料在加热软化或熔融冷却时,具有很高的粘度,若在此阶段体系内有气体产生,则会使具有粘度的玻璃液相发生膨胀,冷却固化后形成气孔结构。为了获得大量、均匀的气泡,就需要发泡剂生成气体的温度恰好位于玻璃质原料的软化温度内,放气数量应能保证产生足够的气体压力,从而克服玻璃质液相的粘滞阻力产生膨胀,又不至于使气泡破裂、合并或逸出[9]。抛光磨具由抛光废渣中含有大量由于抛光磨具磨削作用掉落的SiC颗粒,同时瓷质砖磨削下来的料又是很好的玻璃质原料,在高温下产生液相。抛光废渣中的SiC在高温下发生氧化反应产生气体,高温下由于液相的形成,使得反应释放的气体被液相包裹形成封闭气孔,SiC反应产生气体有反应见公式(1-6)[10-13]:

图5 不同烧成温度的抛光砖废渣烧成断面形貌照片(a): 1100 ℃; (b): 1140 ℃ ; (c): 1160 ℃ ; (d): 1190 ℃ ; (e): 1200 ℃ ; (f): 1250 ℃Fig.5 Cross-section photos of specimens prepared from tile polishing waste sintered at different sintering temperatures(a) 1100 ℃; (b) 1140 ℃; (c) 1160 ℃; (d) 1190 ℃; (e) 1200 ℃; (f) 1250 ℃

图6为SiC颗粒在碱性条件下的氧化示意图,在陶瓷制品的处于高温烧成温度下时,抛光废渣中的SiC发生氧化反应,产生CO2等气体并生成无定形SiO2薄膜层。在高温下与陶瓷制品中碱性熔体或碱性盐进行反应生成硅酸盐液相,使SiO2保护层被腐蚀或或破坏,内部的SiC不断地与O2发生反应,随着反应持续进行,废渣中的碳化硅颗粒尺寸不断减小,直至完全氧化。反应生成大量的CO2,被封闭在由于高温熔融的液相中,气体不断膨胀,形成气孔,并且伴随烧成温度的升高提供的热量,不断膨胀导致烧成试样膨胀,冷却后气孔留在试样内部产生发泡[12-14]。

图6 碱性条件下SiC颗粒氧化示意图Fig.6 Oxidation diagram of SiC particles under alkaline condition

结合烧成试样性能和断面形貌对抛光废渣烧成性能随烧成温度的变化作出分析:试样在1100 ℃时线性收缩达10.25%,抗折强度和容重均达到最大值,之后随烧成温度升高逐渐产生膨胀,容重和抗折强度也迅速降低,表明试样在1100 ℃开始已经逐渐开始发泡;1140-1160 ℃试样的性能出现明显变化,在1160 ℃线膨胀率达到21.4%,断面形貌中出现明显气孔,可能是由于废渣中的长石类原料如钠长石等开始熔融产生液相,且SiC在此温度阶段显著反应产生大量气体被液相包裹引起膨胀导致的;1160-1190 ℃阶段性能变化稳定,线膨胀率增大并不明显,表明此阶段液相粘度较高,且随温度升高粘度逐渐降低并铺开在试样表面,封闭表面开气孔,吸水率有一定的下降;1200 ℃时,发泡程度再次明显提高,抗折强度迅速降低为5.7 MPa,此时断面出现明显玻璃光泽,可能是由于温度升高玻璃液相充分熔融,液相大量产生并且粘度降低,内部产生的气孔进一步膨胀,导致发泡性能显著提高。吸水率增加可能是由于试样表层玻璃液相粘度降低或者挥发,表层液相不足以维持内部气体产生的压力,内部气体撑破表层逸出而形成开气孔导致的;1200-1250 ℃随着温度升高,试样持续发泡,导致吸水率和线膨胀率持续增大,容重和抗折强度降低并趋于稳定[15,16]。

3 结 论

本文研究了抛光废渣的发泡规律,为抛光废渣综合利用提供基础,得出如下结论:

(1)随烧成温度升高抛光废渣线性膨胀率和吸水率逐渐升高,抗折强度和容重逐渐降低,且抗折强度和容重变化趋势相同。

(2)烧成温度在1100 ℃出现线性收缩,1160 ℃明显发泡,可能是由于废渣中的长石类原料如钠长石等大量熔融产生液相,SiC氧化反应产生气体被液相包裹从而引起发泡导致的。在1200 ℃时,可能是由于此时试样产生大量玻璃相且玻璃液相粘度降低或者挥发,导致表层液相减少不足以维持内部气体产生的压力,内部气孔膨胀并撑破表层液相逸出而形成开气孔,产生显著发泡现象且吸水率增大。1200-1250 ℃试样继续膨胀,断面发黑,平均孔径达到1.53 mm,容重趋于稳定为0.48 g/cm3。

[1] 黄惠宁, 柯善军, 张国涛. 抛光废渣在陶瓷砖中的应用及现状[J]. 佛山陶瓷, 2012, 7: 1-8.

HUANG Huining, et al. Foshan Ceramics, 2012, 7: 1-8.

[2] 陶晓文, 阎蛇民, 成智文, 等. 悬浮式干法增湿造粒工艺及颗粒优化技术的研究[J]. 陶瓷, 2014, 11: 22-24.

TAO Xiaowen, et al. Ceramics, 2014, 11: 22-24.

[3] 张柏清, 赖泽标. 基于正交试验法对干法造粒颗粒大小影响因素的分析[J]. 陶瓷学报, 2013, 34(1): 85-88.

ZHANG Baiqing, et al. Journal of Ceramics, 2012, 34(1): 85-88.

[4] 乔木, 王欣丹, 王艳, 等. 抛光砖抛光废料的回收利用途径分析[J].中国陶瓷, 2010, 47(1): 25-28.

QIAO Mu, et al. China Ceramics, 2010, 47(1): 25-28.

[5] 曾令可, 金雪莉, 刘艳春. 陶瓷废料回收利用技术[M]. 北京:化学工业出版社, 2010: 1-6.

[6] 方桂金. 陶瓷抛光废渣的烧成发泡控制与应用研究[D]. 广州:华南理工大学, 2011.

[7] 黄剑锋, 张博烨, 汪庆刚, 等. 一种建筑陶瓷坯料干法造粒装置及其方法[P]. 中国专利: ZL201310489068.6, 2014-02-12.

[8] 黄剑锋, 张博烨, 汪庆刚, 等. 一种多功能轻质泡沫陶瓷板及其制备方法[P]. 中国专利: ZL201310488663.8, 2014-02-12.

[9] 蔡飞虎. 陶瓷墙地砖生产技术[M]. 湖北: 武汉理工大学出版社. 2011: 324-327.

[10] 奚修安. 抛光砖废料的烧成发泡机理及应用研究[D]. 广州:华南理工大学, 2011.

[11] 黄洁宁, 胡明玉, 彭金生. 利用煤矿废弃物页岩制备泡沫隔热陶瓷研究[J]. 陶瓷学报, 2014, 35(2): 168-172.

HUANG Jiening, et al. Journal of Ceramics, 2014, 35(2): 168-172.

[12] SHUI A Z, XI X A, WANG Y M, et al. Effect of silicon carbide additive on microstructure and properties of porcelain ceramics [J]. Ceramics International, 2011, 37: 1557-1562.

[13] YANG W B, ZHANG L T, CHENG L F, et al. Oxidation behavior of C/SiC composite with CVD SiC-B4C coating in a wet oxygen environment [J]. Applied Composite Materials, 2009, 16(2): 83-92.

[14] RATTLE C, BRANDO R V, PIAZZI R P, et al. Characterization of SiC thermal oxidation [J]. Nuclear Instruments and Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2002, 190(1-4): 579-582.

[15] 罗民华. 多孔陶瓷实用技术[M]. 北京: 中国建材工业出版社, 2006: 1-16.

[16] 黎阳, 刘卫, 陈璐. 不同粒度SiC颗粒低温制备SiC泡沫陶瓷的性能[J]. 人工晶体学报, 2012, 41(3): 787-791.

LI Yang, et al. Journal of Synthetic Crystals, 2012, 41(3): 787-791.

Influence of Sintering Temperature on Foaming Properties of Ceramics Prepared from Tile Polishing Waste by Dry Granulation Process

ZHANG Boye1, HUANG Jianfeng1, TAO Xiaowen2, LI Zhuan2, WANG Qinggang1, FEI Jie1, YAN Kaifang2, LIU Chun2

(1. School of Materials Science and Engineering, Shaanxi University of Science & Technology, Xi’an 710021, Shaanxi, China; 2. Xianyang Research & Design Institute of Ceramic, Xianyang 712000, Shaanxi, China)

Specimens were prepared from tile polishing waste by dry granulation and pressing and then sintered at 1100-1250°C. Influence of different sintering temperatures on their foaming properties was discussed, which provides a research basis for comprehensive utilization of tile polishing waste. The results showed that linear expansion ratio and water absorption increased with sintered temperature while bending strength and bulk density decreased. The specimens linearly shrank when sintered at 1100 ℃; apparent pores appeared, and the bending strength and bulk density reached 11.3 MPa and 0.74 g/cm3respectively when sintered at 1160 ℃; foaming properties changed significantly when sintered at 1200°C and glassy gloss occurred; the specimens expanded continually with the average pore size and bulk density up to 0.48 g/cm3and 1.53 respectively when the sintering temperature increased to 1250 ℃.

tile polishing waste; sintering temperature; dry granulation process

date: 2015-06-19. Revised date: 2015-07-20.

10.13957/j.cnki.tcxb.2015.06.004

TQ174.76

A

1000-2278(2015)06-0589-05

2015-06-19。

2015-07-20。

国家科技支撑计划项目(2013BAF09B02);陕西省重点科技创新团队资助项目(2013KCT-06)。