电池包流场湍流模型适应性与散热性能研究

2015-12-07赵万东谷正气刘水长

赵万东,谷正气,2,刘水长,梁 敏

(1. 湖南工业大学 机械工程学院,湖南 株洲 412007;2. 湖南大学 汽车先进设计制造国家重点实验室,湖南 长沙 410082)

电池包流场湍流模型适应性与散热性能研究

赵万东1,谷正气1,2,刘水长1,梁 敏1

(1. 湖南工业大学 机械工程学院,湖南 株洲 412007;2. 湖南大学 汽车先进设计制造国家重点实验室,湖南 长沙 410082)

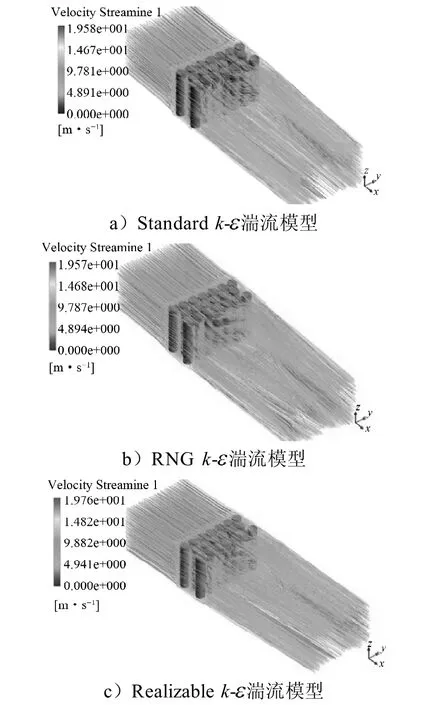

为准确模拟出电池包内部流场结构与温度分布,探索工程上应用广泛的k-模型的湍流适应性,采用简化的锂离子电池包,并为其建立了叠压与管束排列离散模型,分别运用3种k-湍流模型进行数值仿真,得到不同排列方式下的流场和温度场。结果分析表明:RNG k-模型对于小尺度、大曲率衍生涡的模拟有较大优势,但涡的形状、大小相比于Standard及Realizable k-模型明显不同,Standard k-模型能更好地揭示冲击性回流对后排电池温度的影响;管束排列下,电池包的温度分布均匀性更好,散热性能更优。

电池包排列方式;湍流模型;散热性能

0 引言

叠压排列与管束排列是电池包中锂离子电池的2种主要排列方式。锂离子电池作为电动汽车的主要能量源,若不能及时将电池工作时产生的热量带走,严重时可能引起电池热失控,甚至引起爆炸[1]。而在运用空气对电池进行散热时,采用不同的排列方式,电池包内流谱特性及温度分布也大不相同,因此,选择合适的湍流模型对电池包中流场与温度场进行准确模拟,对电动汽车电池包的设计具有指导意义。

对此,吴春燕[2]在研究大型电站凝汽器的热力性能时,发现原管束流型存在空冷区的位置偏低和气流迟滞的现象,随后通过使用数值模拟方法,提出了一种新型的凝汽器小管束排列方式,该方法有效改善了原凝汽器的热力性能。焦凤等[3]考察了不同管间距对换热器传热性能的影响,发现叉排圆形翅片管换热器的综合传热性能要明显优于顺排换热器。陈燕虹等[4]对叠压排列下的锂离子动力电池包进行了散热、加热和保温仿真,得出强迫对流下的散热效果和具有保温功能的加热效果都明显改善的结论,并据此提出了电池箱的设计方案,并对其进行实验验证。

综上所述,国内学者对管束排列下的流场与温度场的研究已经比较成熟,综合对比叠压与管束排列的湍流模型适应性探索还较为少见。由于电池包内部结构紧凑,同时流入电池包的气流速度相对较低,故其为低速低雷诺数的气流流动,因此,在数值仿真时,不能简单地通过雷诺数的大小选择湍流模型。本文采用不同的湍流模型进行仿真分析,并与文献[5-7]中的实验结果进行对比,确定合适的湍流模型,分析了流谱特性与温度场均匀性之间的耦合关系。

u为来流速度;

ui为时均速度;

xi,xj为x方向上的2个不同的张量;

Gk为由平均速度梯度引起的湍动能的产生项;

C1,e=1.44;

C2,e=1.92;

1)修正了湍动粘度,能更好地适应平均流动中的旋转和旋流流动情况;

2 数值模型建立

2.1 模型建立与网格划分

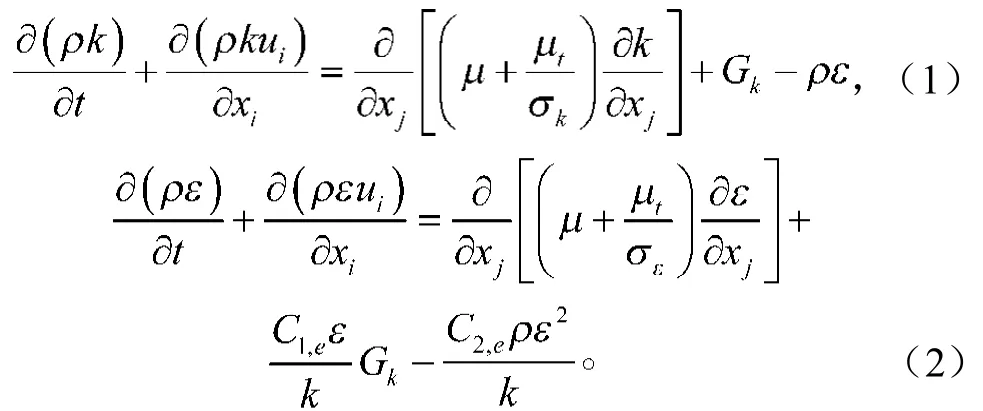

本文先对电池包进行合理地简化,以便建立计算模型。电池包CAD模型如图1所示。

图1 电池包CAD模型Fig.1 CAD model of battery pack

图1a为管束排列方式下的模型,流道内交叉排列20个高200 mm、直径36 mm的柱形电池,x, y方向的管间间距均为6 mm,最外侧圆管与壁面间距为9 mm,入口距第一排圆管300 mm,出口距最后排圆管580 mm,模型总长1 000 mm。图1b为叠压排列方式下的模型,流道内依次摆放20个长宽高分别为142, 67, 200 mm的方形电池,其余参数与管束排列方式的一致,模型总长1 148 mm。

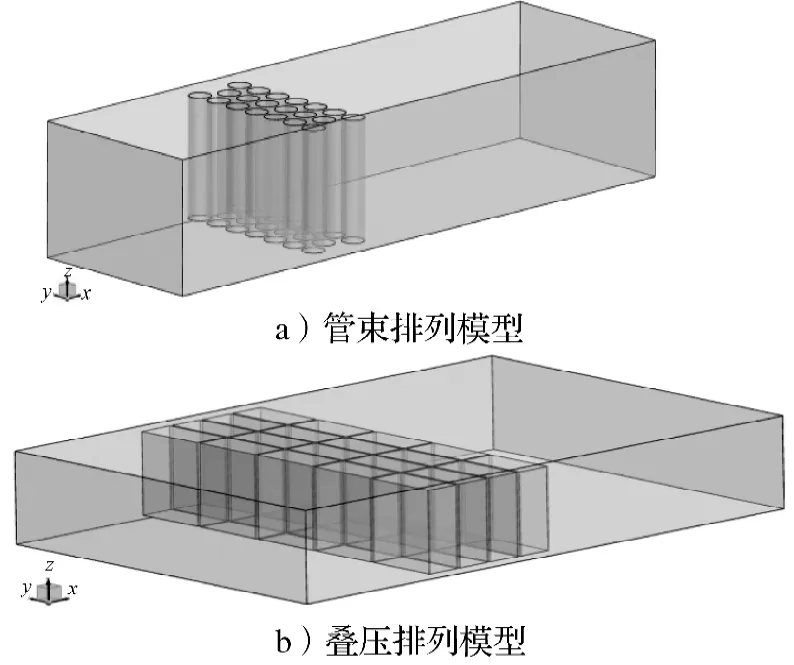

为验证不同排列方式下湍流模型的适应性,采用高雷诺数k-湍流模型时,将上述管束排列模型和叠压排列模型分别生成符合要求的四面体网格。图2为高雷诺数k-湍流模型对应的网格划分示意图,第一层网格高度为0.5 mm,增长率为1.2,此时第一层网格质心到壁面的无量纲距离y+值均大于30。

图2 网格划分示意图Fig.2 Schematic diagram of mesh generation

2.2 边界条件

湍流模型分别选用Standard, RNG和Realizable k-模型,采用速度入口和压力出口,模拟3.75 m/s入口风速下的流场,压力修正选用SIMPLE算法。采用文献[11]中电池生热速率模型估算电池生热速率,管束排列单体电池的生热速率为2 468.15 kW/m3,叠压排列单体电池生热速率为3 428.74 kW/m3,以体热源形式加载到电池内部。

3 计算结果分析

3.1 管束模型计算结果及验证

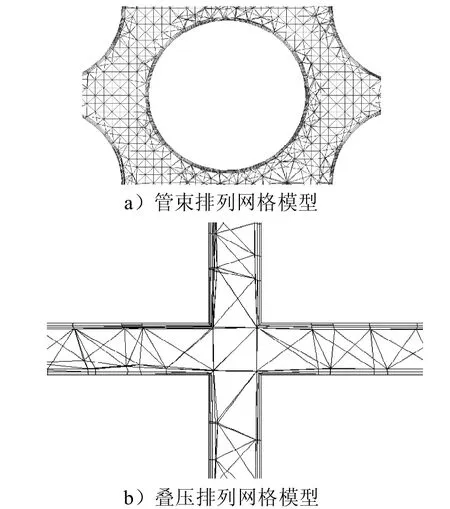

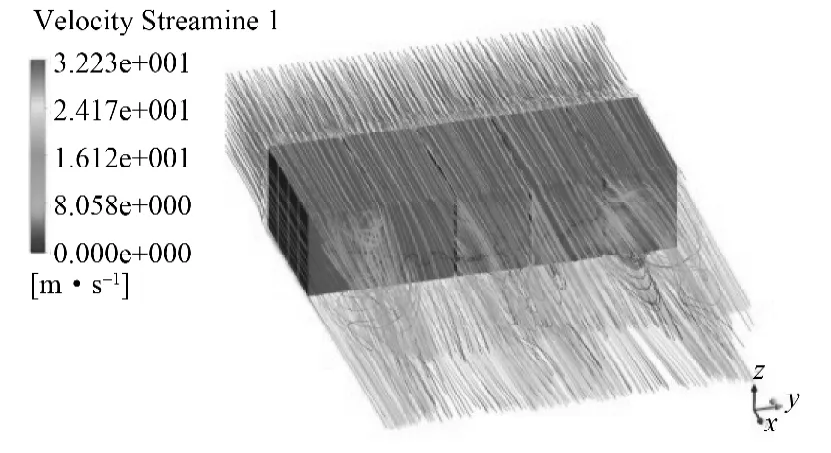

采用3种不同的k-湍流模型对管束排列下的电池包进行仿真分析,其三围流线图如图3所示。

由图3可知,管束排列方式下,气流从单体电池间的缝隙中流出,受电池圆柱面的阻滞作用,气流发生了折返与回流现象,并与从电池包壁面处流经的气流发生碰撞与干扰,在电池组后部产生了4个大小基本一致且斜向对称翻转的涡旋。可见,由Standard和Realizable k-湍流模型得到的计算结果大致相同,但是Realizable k-湍流模型得到的局部气流流速最大值要略高于Standard k-湍流模型;利用RNG k-湍流模型得到的计算结果与上述2种模型相比,差别较大,虽然涡的形成机理均是由于柱面的阻滞与气流碰撞干扰的相互作用,然而,RNG k-湍流模型在电池组后部产生了一个大尺度单一旋向的涡旋,在该涡旋旁边又衍生出了一个形状狭长的次生小涡,涡的翻转更加激烈,所形成涡的大小、形状及位置也不具有对称性。

图3 管束排列下3种湍流模型的速度流线图Fig.3 The velocity streamlines of three different turbulence models under tube bundle arrangement

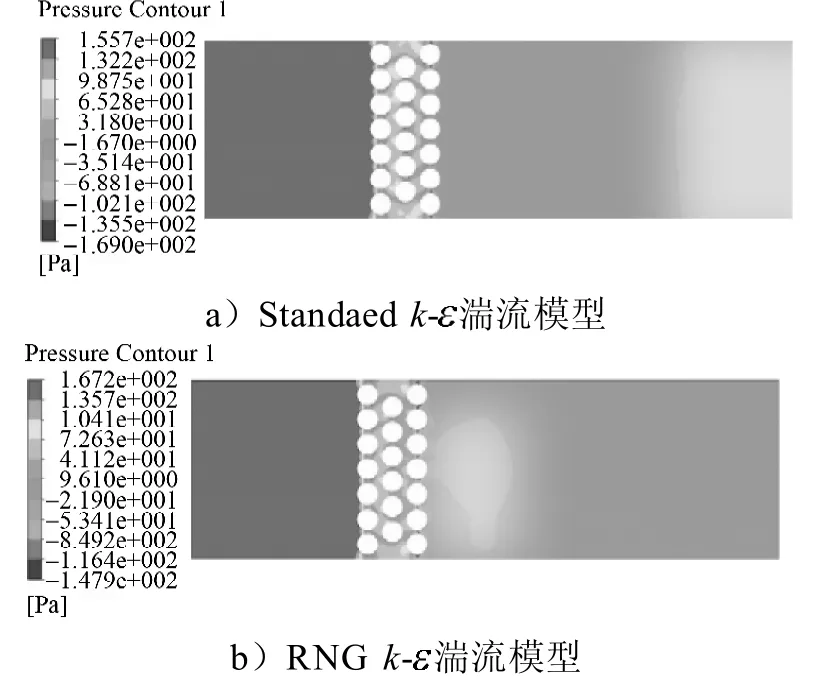

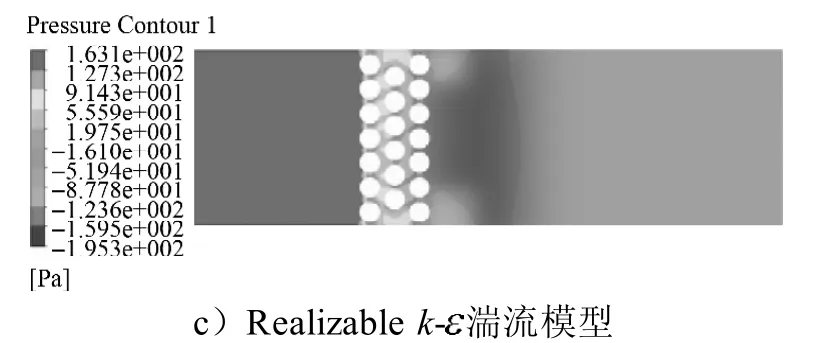

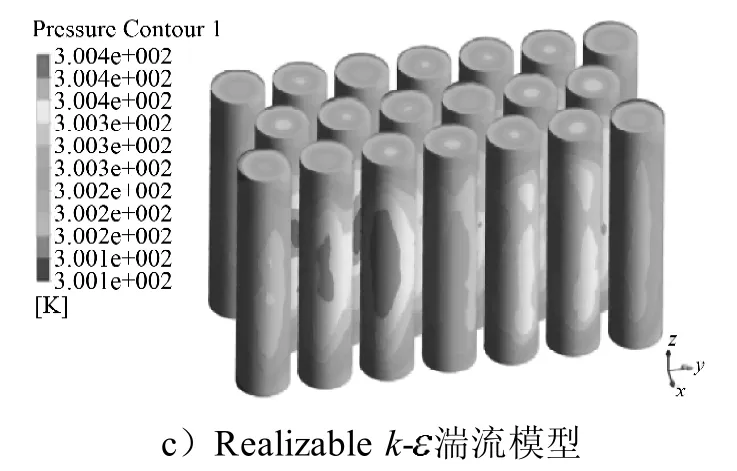

图4为管束排列方式下,xy截面上的压强分布云图。由图可知,在相同网格模型及边界条件下,不同湍流模型的计算结果差异明显。

图4 管束排列下3种湍流模型的压力云图Fig.4 The pressure contour of three different turbulence models under tube bundle arrangement

为了验证管束模型流场仿真的准确性,分析湍流模型适应性,将管束排列模型入口及出口的压降模拟结果与文献[5]中的实验结果进行误差对比,如表1所示。由表可知,3种模型的计算结果与文献[5] 中的实验结果的误差均在10%以内,这说明了管束电池包模型仿真的准确性,且Realizable k-湍流模型所得结果与文献[5]中的实验结果误差最小,仅为2.70%。

表1 管束型电池包结果对比Table 1 Results contrast of tube bundle type battery pack

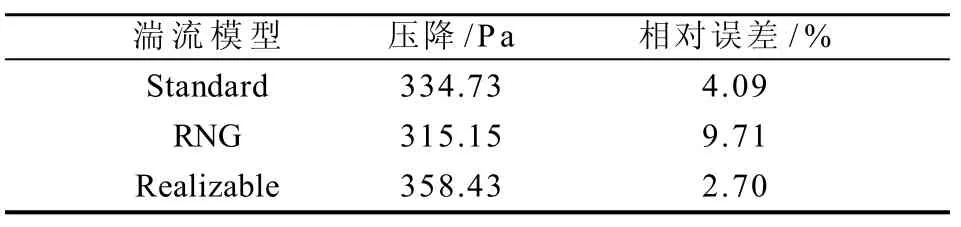

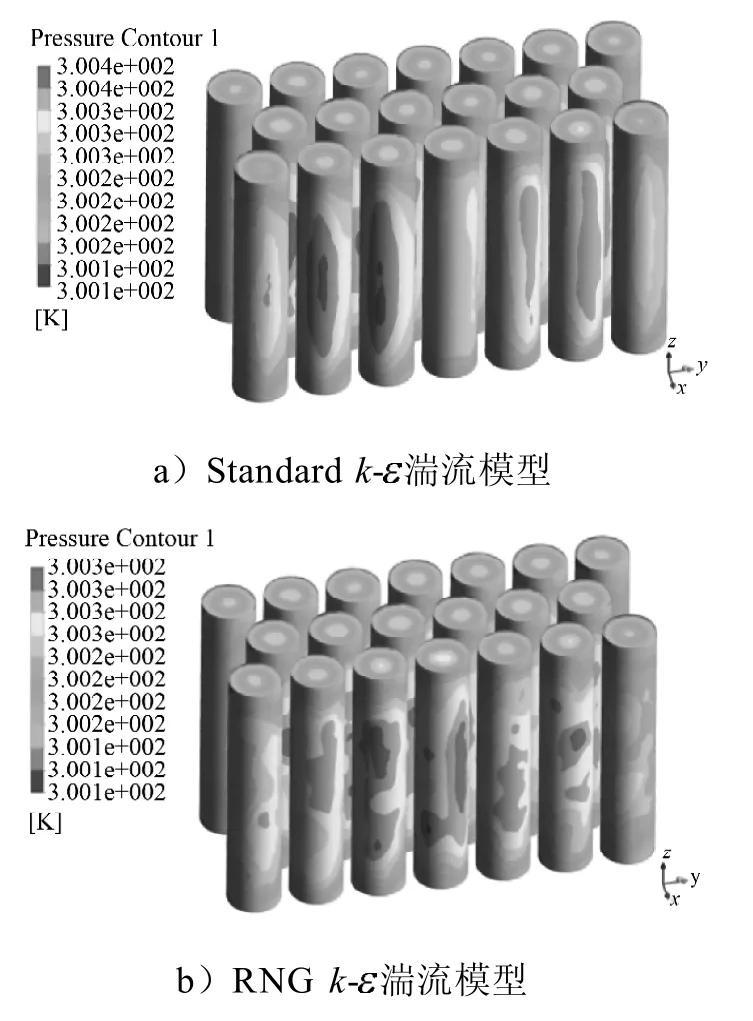

确定单个电池的生热率后,以体热源形式加载到每个单体电池的内部。当流场计算稳定后,打开能量方程直至计算收敛,得到管束排列方式下的温度分布如图5所示。

由图5可知,管束排列方式下,电池迎风面温度较低,且由于气流在电池主体间绕流,并在圆柱体后方形成细小的旋涡回流,导致管束排列中大部分柱形电池后部温度较高。

图5 电池表面温度分布Fig.5 Temperature distribution on cell surface

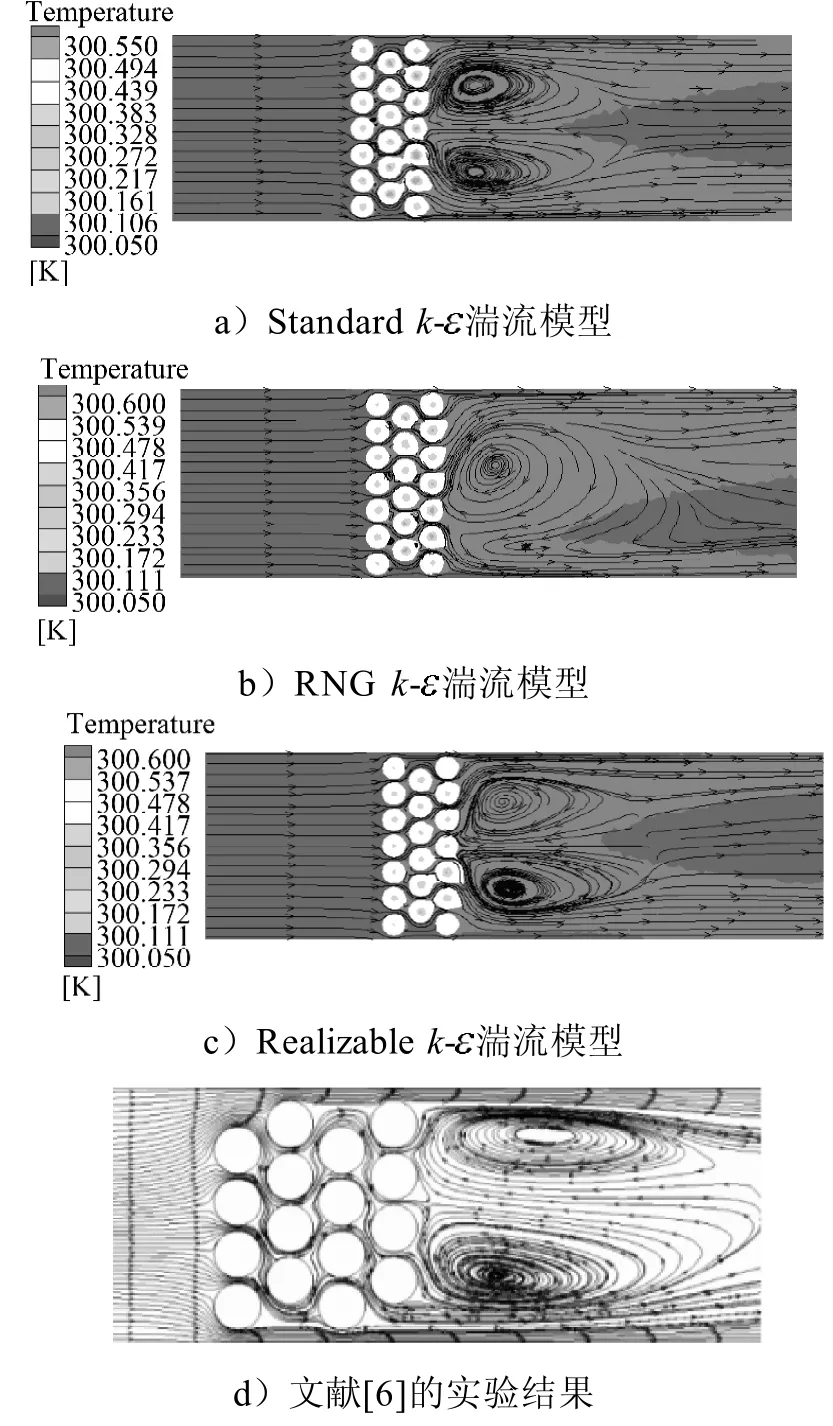

图6 进一步揭示了流场与温度场之间的耦合关系。电池包管束排列下,气流经过电池组后,带走了一部分热量,3种湍流模型均模拟出了电池组后部的回流涡旋,且反映出了流场与温度场之间的耦合关系,在电池组后方形成了拖拽涡,产生了回流现象,进而使热量随着涡流的旋转而反向回冲至后排电池。

图6 管束排列横截面温度分布与速度流线图Fig.6 Cross section temperature distribution and velocity streamlines of tube bundle arrangement

由图5和图6可知,电池组后部流场存在局部温度较高的现象,且高温区域的位置与涡旋位置高度吻合,说明Standard与RNG k-湍流模型能更好地体现出冲击性回流对后排电池温度的影响;值得注意的是,RNG模型虽然可以模拟出电池组后部的涡旋及柱面后衍生出的小涡,也可以较准确地计算出电池组的最高温度值,但涡的大小和形状与文献[6]的实验结果相差悬殊。

RNG k-湍流模型流场计算误差较大的原因,有以下2点:

1)实际流动状态方面。RNG k-模型属于高雷诺数的湍流计算模型,其针对充分发展的湍流是有效的,而电池包内的空气流速普遍较低,属于低雷诺数的低速流动,在这种情况下,RNG k-模型的适应性较差。

2)网格模型处理方面。RNG k-模型虽然提供了一个考虑低雷诺数流动粘性的解析公式,然而这些公式的有效性需要依靠正确地处理近壁区域。本文采用统一的网格模型进行计算,虽然对近壁区域划分了棱柱体网格,使得y+值大于30,然而这种近壁处理方式并不能满足RNG k-模型的适应性。

综上所述,选择使用Standard k-模型对叠压排列下的电池包进行仿真计算,再将计算结果与管束排列的进行对比,分析电池包不同排列方式下散热性能的优劣。

3.2 叠压模型结果分析及散热性能对比

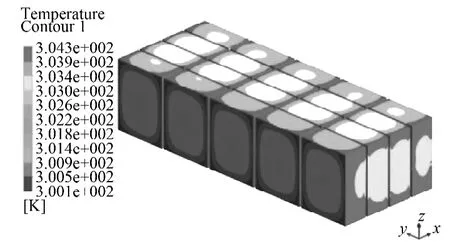

本文采用Standard k-模型对叠压排列下的电池包进行流固耦合计算,其速度流线如图7所示。气流流经电池组后,受方形电池尖锐棱边的剪切作用,导致电池组上部气流向下卷绕,下部气流向上翻折,左右两侧气流向内回旋,在电池包两侧边缘形成了2个较大的涡旋,在靠近电池间缝隙处,还存在小尺度的涡旋。

图7 叠压排列下速度流线图Fig.7 Velocity streamlines of overlapping arrangement

图8为电池组的温度分布云图。由于单体电池间排列紧密,高温区域主要分布在缝隙两侧且垂直于来流方向的电池表面上,尤其是处在电池组正中间的2块电池,最高温度达到31.3 ℃,与文献[7]中的实测最高温33℃的误差仅为5.15%。

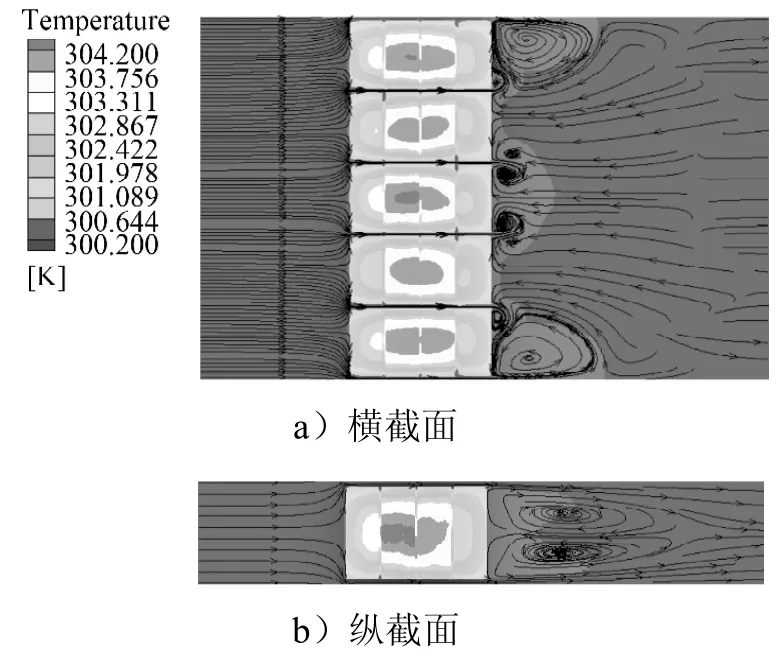

图9为叠压排列下的横、纵两截面上的温度分布云图与速度流线图。由图可知,电池组后部存在大量涡旋。由于热气流随涡旋回流,导致涡旋存在的位置的温度偏高;在电池组中部,热量累积严重,正中间的2块单体电池温度明显高于其它电池,温度均匀性较差。由图6可知,由于电池属于单体热源,管束排列下,每块单体电池中心区域温度较高,电池单体间温差较低,且均匀性好。因此,电池包管束排列下散热性能更优。

图8 表面温度云图Fig.8 Temperature contour on cell surface

图9 叠压排列温度分布与速度流线图Fig.9 Temperature distribution and velocity streamlines of overlapping arrangement

4 结论

本文采用简化的锂离子电池包,建立了管束与叠压排列离散模型,分别运用3种高雷诺数k-湍流模型进行数值仿真,得到入口风速为3.75 m/s工况下的流场和温度场。具体结论如下:

1)RNG k-模型对于小尺度、大曲率衍生涡的模拟有较大优势,但其适应性相比于Standard及Realizable k-模型略显不足,未能较好地模拟出管束与叠压排列下电池包内的速度场与温度场的耦合关系;

2)Standard及Realizable k-模型对低雷诺数低速流动状态的计算均有较高精度,且Standard k-模型能更好地揭示冲击性回流对后排电池温度的影响;

3)电池包管束与叠压排列相比,管束排列方式的热量累积明显小于叠压排列,且温度分布更加均匀,散热性能更优。

参考文献:

[1] 付正阳,林成涛,陈全世. 电动汽车电池组热管理系统的关键技术[J]. 公路交通科技,2005,22(3):119-123. Fu Zhengyang,Lin Chengtao,Chen Quanshi. Key Technologies of Thermal Management System for EV Battery Packs[J]. Journal of Highway and Transportation Research and Development,2005,22(3):119-123.

[2] 吴春燕.大型电站凝汽器管束排列优化计算及分析[D].上海:上海交通大学,2010. Wu Chunyan. Optimization Calculation and Analysis for Tubebundle Arrangement of Power Station Condenser[D]. Shanghai:Shanghai Jiao Tong University,2010.

[3] 焦 凤,邓先和,孙大力,等. 管束排列及管间距对换热器传热性能的影响[J]. 石油学报:石油加工,2013,29 (5):836-843. Jiao Feng,Deng Xianhe,Sun Dali, et al. Effects of Tube Arrangements and Longitudinal Tube Spacing on Heat Transfer Performance of Heat Exchanger[J]. Acta Petrolei Sinica:Petroleum Processing Section,2013,29(5):836-843.

[4] 陈燕虹,吴伟静,刘宏伟,等. 纯电动汽车电池箱的热特性[J]. 吉林大学学报:工学版,2014,44(4):925-932. Chen Yanhong,Wu Weijing,Liu Hongwei,et al. Thermal Characteristics of Battery for Pure Electric Vehicle[J]. Journal of Jilin University:Engineering and Technology Edition,2014,44(4):925-932.

[5] 王 东,李昌盛,杨志刚. 锂离子动力电池包CFD仿真[J]. 计算机辅助工程,2012,21(6):1-4. Wang Dong,Li Changsheng,Yang Zhigang. CFD Simulation on Lithium-Ion Power Battery Pack[J]. Computer Aided Engineering,2012,21(6):1-4.

[6] 李 强. 圆柱群绕流的实验及数值模拟研究[D]. 杭州:浙江大学,2014. Li Qiang. Experimental Investigation on Flow Around a Cylinder Group[D]. Hangzhou:Zhejiang University,2014.

[7] 林国发. 纯电动汽车锂电池组温度场研究及散热结构优化[D]. 重庆:重庆大学,2011. Lin Guofa. Study on Temperature Field of Lithium-Ion Battery Package in Electric Vehicle and It's Dissipation Structural Optimization[D]. Chongqing:Chongqing University,2011.

[8] Fluent Inc. Fluent User’s Guide[EB/OL]. [2014-10-25]. http://download.csdn.net/download/luluxiu1027/6539541.

[9] 王福军.计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社,2004:120-123. Wang Fujun. Analysis of Computational Fluid Dynamics:CFD Software Principle and Application[M]. Beijing:Tsinghua University Press,2004:120-123.

[10]Yakhot V,Orszag S A. Renormalization Group Analysis of Turbulence I:Basic Theory[J]. Journal of Scientific Computing,1986,1(1):3-51.

[11]Bernardi D,Pawlikowski E,Newman J. A General Energy Balance for Battery System[J]. Journal of the Electrochemical Society,1985,132(1):5-12.

[12]刘振军,林国发,秦大同,等. 电动汽车锂电池组温度场研究及其结构优化[J]. 汽车工程,2012,34(1):80-84. Liu Zhenjun,Lin Guofa,Qin Datong,et al. A Study on the Temperature Field of Lithium-Ion Battery Pack in an Electric Vehicle and Its Structural Optimization[J]. Automotive Engineering,2012,34(1):80-84.

(责任编辑:邓 彬)

Research on the Adaptability and Heat Dispersion of Battery Pack Turbulence Model

Zhao Wandong1,Gu Zhengqi1,2,Liu Shuichang1,Liang Min1

(1. School of Mechanical Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha 410082,China)

In order to simulate the flow structure and temperature distribution in battery pack and explore the turbulence adaptability of k- model widely used in engineering, applied a simplified lithium-ion battery package and established the overlapping and tube bundle arrangement discrete model for the research. Made numerical simulation with 3 kinds of kturbulence models and obtained the flow field and temperature field under different arrangements. The analysis results show that RNG k- model has great advantages for the simulation of small scale and large curvature derivative vortex, and the shape and the size of the vortex is very different from Standard and Realizable k- models. Standard k- model can better reveal the impact of reflux effect on the rear of the cell temperature. Under the tube bundle arrangement, the battery pack has better temperature distribution uniformity and more excellent heat dissipation performance.

batter pack arrangement;turbulence model;heat dissipation performance

TM912

A

1673-9833(2015)02-0008-06

10.3969/j.issn.1673-9833.2015.02.002

2014-12-11

中央财政支撑计划基金资助项目(0420036017),湖南省机械设计及理论重点学科基金资助项目(12C0064),湖南工业大学自然科学基金资助项目(2013HZX05)

赵万东(1990-),男,湖南株洲人,湖南工业大学硕士生,主要研究方向为汽车空气动力学,E-mail:zhaowandong115@163.com