激光熔覆技术研究现状及趋势

2015-12-07江吉彬练国富许明三

江吉彬,练国富,许明三

(福建工程学院机械与汽车工程学院,福州 350118)

激光熔覆技术通过金属合金或其他类型材料在基体上沉积,实现涂层和基层材料间的冶金结合,获得无孔、晶粒细小的显微组织以及良好机械性能的熔覆层[1-2]。同其他涂覆工艺技术如等离子喷涂(atmospheric plasma spraying,APS)和高速火焰喷涂(high velocity oxy-fuel spraying,HVOF)相比,熔覆层的结合性能和摩擦性能更优;同其他冶金结合工艺如电弧堆焊等相比,激光熔覆工艺对基体的热传导低、热影响区(heat affected zone,HAZ)较小、基体变形较少。基于上述优点,激光熔覆技术逐渐应用于不同领域,如高附加值产品再制造或复杂形状金属零件的直接制造等。

随着大功率激光器件的价格下降,在国内外高校、研究院所,越来越多的研究者开展或计划开展激光熔覆技术研究。目前,该领域研究的新名词不断出现,研究内容纷繁多样,从而给新加入的研究者在选择研究内容、构建研究体系方面带来困难。本文试图在近几年公开发表的论文和成果分类的基础上,对现有的基础理论、技术方法、研究内容进行归类分析,对主要开展的研究工作进行介绍,并就后续发展方向进行展望。

1 熔覆工艺界定

激光熔覆利用高能激光束,将通过输送装置的金属粉末或事先预置于基体上的涂层熔化,在基体上形成熔池。在光束通过后,熔化金属(包括增材材料和部分基体材料)快速凝固后与基体冶金结合,形成厚0.2~2 mm、宽0.4~5 mm的单道熔覆轨迹,并通过多道轨迹搭接,在基体上建立一定体积范围的熔覆层[3]。通过有目的地选择材料可获得预设计的表面属性(耐磨性和耐腐蚀性),或通过层叠添加方式制造出预设计的零件。

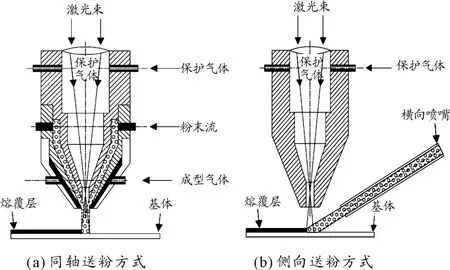

根据熔覆层材料准备方式不同,激光熔覆分成一步法和两步法2种工艺类型[1]:两步法工艺流程的第1步是将熔覆材料预置于基体表面,通常采用胶粘方式保证材料不流动;第2步中激光束对金属熔化,冷却后形成熔覆层。一步法熔覆工艺是在激光束持续工作过程中增加材料被连续地输送到熔池,输送材料形状可以是粉末、线材,或是被胶粘在一起的条状材料。熔覆材料类型可以是金属或陶瓷等非金属。针对粉末喷射送料工艺,根据粉末喷射头和激光工作头的集成情况,还可以分成同轴送粉方式(图1(a))或侧向送粉方式(图1(b))。

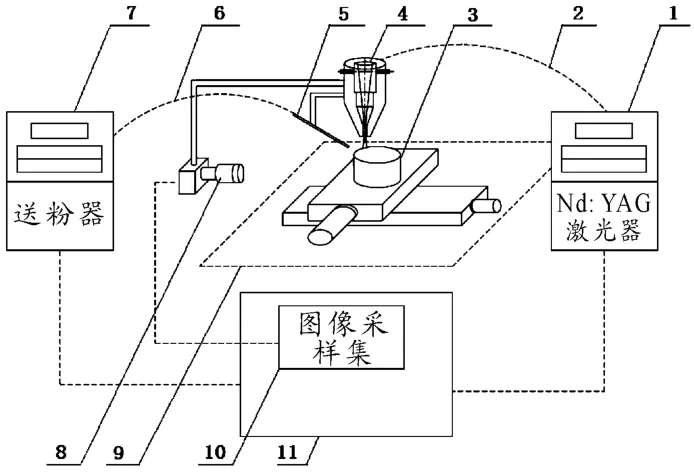

针对上述的不同工艺类型,本文的研究选择目前应用更为广泛的类型:气体喷射金属粉末、一步法激光熔覆工艺。工艺系统的硬件配置组成如图2所示,按图例顺序分别包括:1激光光源,2光束转移器,3熔覆基体,4激光工作头(光路系统和保护气体输送装备),5粉末喷射头,6光纤,7送粉器,8实时监控单元(如光学CCD探测器),9位置坐标单元,10图像采集器和11中央控制单元(图像采集、图像处理、模式识别、CAD/CAM和通信接口)等。除了图2所示的坐标机床配置形式[1]外,机器人配置方式也较为普遍,即熔覆工作头由机器人夹持,并控制其轨迹运动,完成熔覆工艺全过程。

图1 送粉方式示意图

图2 粉末喷射激光熔覆工艺系统

针对上述界定工艺,主要涉及的参数类型有工艺参数、过程参数、质量参数。其中:① 工艺参数包括光源参数(功率、焦点尺寸、波长,脉冲,光束轮廓)、工件运动参数(精度、速度和加速度)、基体参数(几何形状、材料属性、预热温度)、粉末参数(材料成份、几何形状、粒度、分布状态)、送料参数(送粉率、喷嘴形状)和环境参数(保护气种类、流量)等;② 过程参数包括能量吸收率、热传导率、粉末利用率、材料扩散、熔池温度和流动性、粉末对激光能量损失率、凝固速率等;③质量参数包括宏观几何形状(层宽、高、过度层深度)、硬度、表面粗糙度、稀释率、结合性、微观金相结构、残余应力、缺陷(裂纹、气孔)等。这些参数正是激光熔覆技术研究的控制和结果对象。

2 激光熔覆技术研究现状

2.1 激光熔覆的同义词

目前有关上述激光熔覆工艺,在不同文献中有不同名称,如激光涂层(laser coating)、激光粉末沉积(laser powder deposition)等[4]。其主要原因之一是相关研究机构和公司所采用的工艺对象、设备配置等技术细节存在差异,但基本工艺流程相似。

按本文界定的工艺特征,对近年来的研究论文和报告分析进行总结。国内外的主要研究单位提出的名称有:在欧美国家中,美国Sandia国家实验室称作“激光工程化近成形 (laser engineered net shaping)”[4];密西根大学的激光辅助智能制造中心冠名为“直接金属沉积 (direct metal deposition)”[5];Los Alamosl国家实验室称作“直接激光制造 (direct light fabrication)”[6];加拿大国家科学院集成制造技术研究所称为“激光合成 (laser consolidation)”[7];加拿大滑铁卢大学称为“激光粉末沉积(laser powder deposition)”[8];英国曼彻斯特大学称为“激光沉积(direct laser deposition)”[9];英国利物浦大学称作为“激光铸造(laser direct casting)”[10];伯明翰大学称为“激光直接制造(direct laser fabrication)”[11]。在国内的研究机构中,香港理工大学和上海交通大学都将其定义为激光快速成型(laser rapid forming)[12-13];西北工业大学则称为激光立体成形技术(laser solid forming,LSF)[14]。

2.2 研究内容归类分析

目前研究工作主要集中在激光熔覆机理基础理论和工艺参数影响性技术方法研究2个方面。研究多以样件为对象,采用理论计算、模型仿真和实验验证的对比方法,研究工艺控制参数对熔覆层形成过程中热引起的温度场变化,熔融与凝固过程的微观组织变化以及对最终质量特征参数中的形状、残余应力、结合性的影响关系。同时,结合上述研究需要,开展实时监控系统、工艺设备的开发研究。主要研究内容可归纳如下:

2.2.1 熔覆层形性建模与实验验证研究

由于激光熔覆属于自由成型且具有快速冷却的冶金工艺过程,形状(包括表面质量)和性能(包括应力集中)控制是最关键的技术。针对形状、性能综合控制方法研究,多采用模型预测加实验验证方式,探究熔覆层形状、表面质量、力学性能等同工艺参数间的对应关系,为熔覆工艺的实施提供控制依据。

Hussam ElCheikh 等[15]认为:对于单道轨迹的激光熔覆,功率、送粉率和扫描速度是影响熔覆层横截面尺寸的3个重要工艺参数。采用解析法开展轨迹几何参数(熔覆层宽度、高度、面积、过度区深度)和工艺参数间的相关性分析,提出2种以工艺参数为变量的形状预测模型,包括喷射粉末分布模型(即高斯、均匀和多项式3种分布模式)以及截面圆几何解析模型(即圆中心、半径同参数间关系)。同时,开展3个工艺参数的交叉实验研究,利用27道熔覆轨迹的实际截面形状,对预测模型的有效性进行验证。

S.Santhanakrishnan等[16]开发了基于实验的有限元热模型,包括材料温度属性、相变和实验边界条件,以预测激光熔覆过程中横截面随时间的温度变化以及加热和冷却周期速率、温度梯度、凝固速率。在该模型的基础上,进行热力耦合场的数值模拟分析,实现对熔覆层的微观结构和硬度变化的预测。在AISI4140钢上用侧向送粉系统进行H13工具钢熔覆实验,验证了过程参数对熔覆层几何、微结构和硬度变化的影响。

A.Suárez等[2]针对高温、快速凝固而引起的残余应力,开发了瞬态非线性热力耦合有限元模型对过程温度、应力和应变进行预测。该模型使熔覆层残余应力分布结果更直观、更易理解,并可进行部分优化任务。为了验证模型的有效性,采用能量色散X射线衍射仪(EDXRD)对样件(AISI 304不锈钢基体、6B硬质合金熔覆层)进行测量,将样件残余应力分布与模型预测进行比较。由图3可知预测结果与测量结果具有一致性。

Subrata Mondal等[17]在 CO2激光熔覆过程中考虑熔覆的宽度、深度和性能特征,利用Taguchi’s质量损失函数进行多参数优化。通过大量的实验,应用人工神经网络的反向传播方法,建立输入参数和响应参数间的相互关系模型。其中响应参数确定为熔覆层高度、宽度、结合层深度,输入工艺参数确定激光功率、工作台速度和送粉率,并采用方差分析确定各控制参数对熔覆层质量的影响权重。为了验证模型预测结果的有效性,利用优化控制参数进行熔覆实验验证。

图3 Z方向残余应力三维模型预测与实际测量值

2.2.2 熔覆过程数值模拟与实验验证研究

熔覆过程的熔池温度、粉末和保护气流场等环境要素一方面由工艺参数确定,另一方面它们直接决定冷却后的熔覆层质量。从机理研究角度来说,需要清晰了解熔覆过程中上述环境要素的变化情况,以获得熔融和冷却的相组织变化规律,为参数与质量间的相关性分析提供理论支撑。但由于上述环境要素变化的实际测量比较困难,故数值模拟成为解决上述问题的基本研究方法。

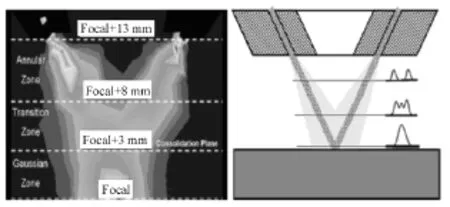

I.Tabernero等[18]应用计算流体动力学(CFD)开展了同轴送粉器的粉末流量分布数值模拟研究。流场模型由2个不同相模块组成,其中连续相(输送和保护气体)采用Navier-Stokes方程,离散相(粉末颗粒)采用欧拉-拉格朗日近似方程,可实现对粉末分布状态、颗粒速度和轨迹的数值模拟。图4是对AISI-D2粉末浓度、颗粒速度、流场的模拟结果。由图5可见:在喷嘴出口附近的粉末成环形分布,焦点平面为高斯分布,整个流场轴向截面表现为环形区、转换区和高斯区的连续变化分布。该模型可用于评价最优工艺参数,或者用于优化粉末通量的同轴喷嘴设计。作为CFD模型的一个应用实例,研究者利用粉末流量模拟值计算了熔覆层几何高度。在上述成果的基础上,该研究组进行了熔覆过程中粉末流影响激光能量损失的研究[19],提出了一种基于“基体上粉末颗粒阴影”的能量损失模型,用于估算光束能量衰减和表征基体表面的能量密度。

图4 模拟后得到的AISI-D2浓度(a)和速度场(b)

图5 喷嘴粉末浓度分布的演变

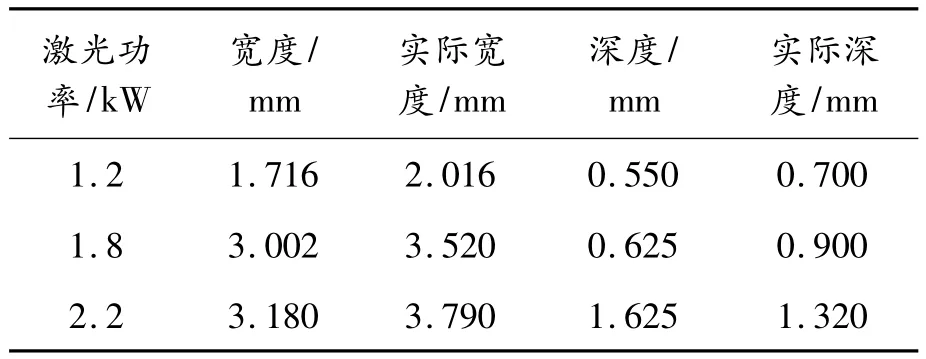

LUO Fang等[20]采用有限元法建立同步送粉的高斯热源三维数字模型,分析熔覆过程中激光功率同熔池温度、热影响区(heat affected zone,HAZ)范围的相关性。研究选择了以塑料模具钢P20为基体的H13粉末熔覆实验比较分析,并将激光功率分别设定为1.2,1.8和2.2 kW。为了实现熔池在熔覆过程的位置变化运动模拟,利用ANSYS软件的APDL功能模块将空间连续运动转化为离散时间域,然后以实际时间步长进行循环加载。表1显示了研究的热影响区在深度和宽度方向的范围。

表1 激光参数、宽度和热影响区深度

2.2.3 工艺参数变化对熔覆层质量影响研究

工艺参数对熔覆层形状、表面质量和微裂纹的形成有重要的决定作用,它将影响熔覆层和基体的结合性以及冷却速率,进而影响结晶过程,形成不同的力学性能。因此,有关工艺参数优化和控制的研究是目前最为广泛的研究课题。

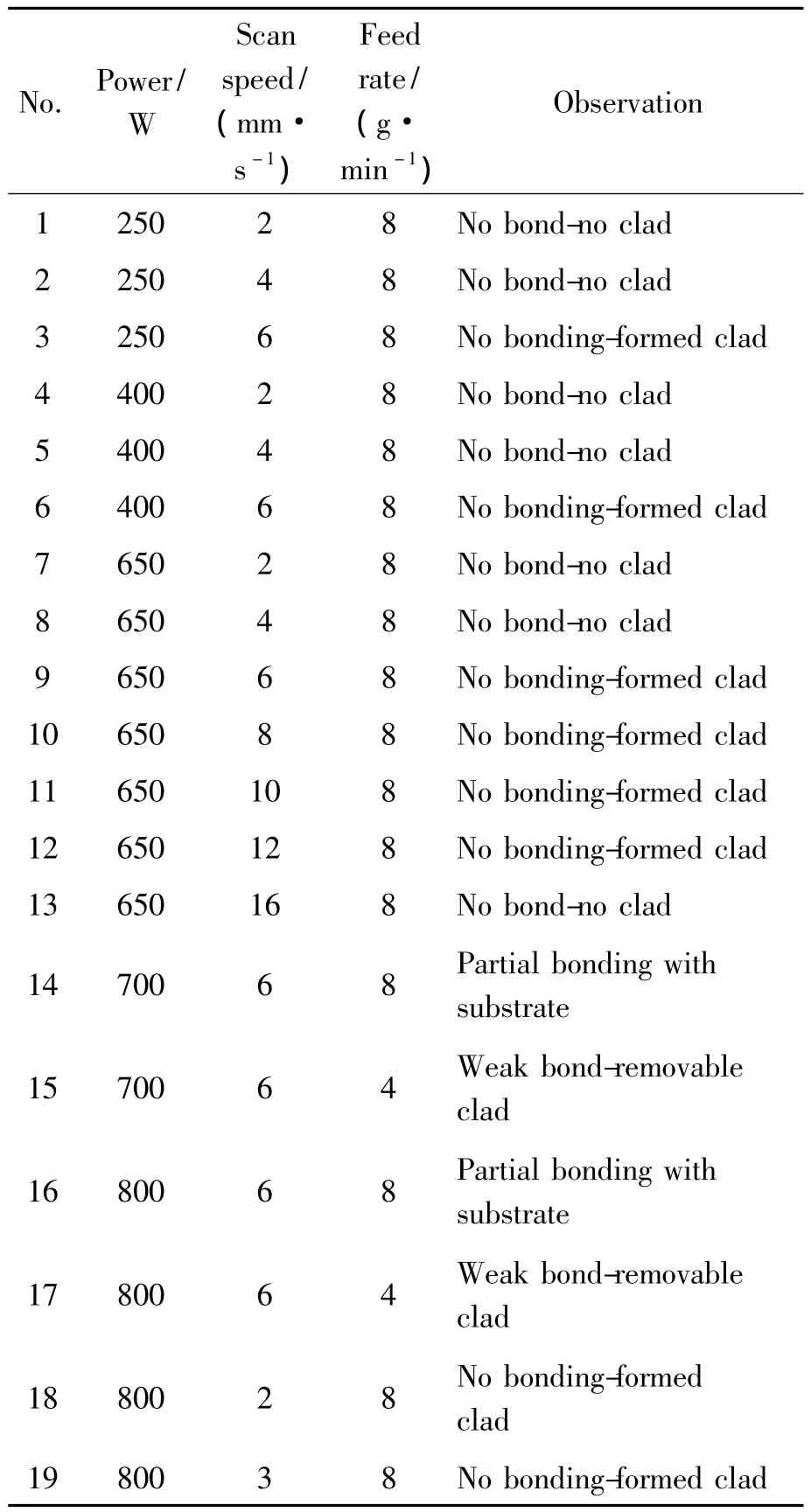

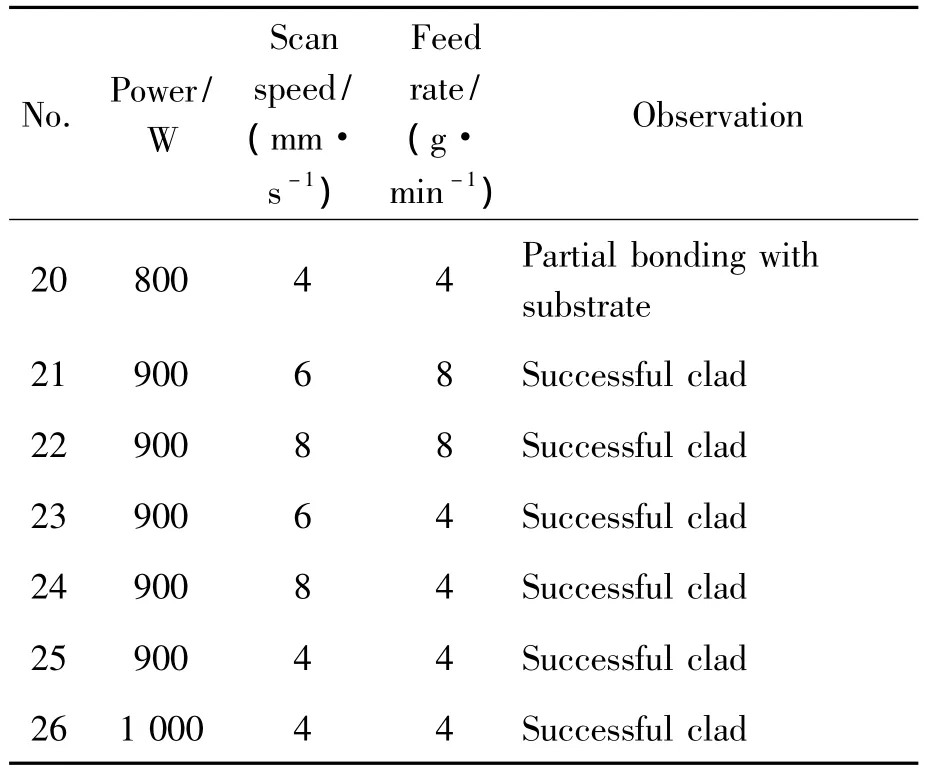

Ali Emamian等[21]以工艺参数对熔覆层密度、结合性、显微结构的影响为目标,针对传统研究使用过多成份元素合金粉末而使显微结构过于复杂从而干扰结果分析的问题,采用少合金元素的原位激光熔覆(insitu laser cladding)实验进行研究。研究使用了纯钛、石墨和Fe三种元素的混合粉末。选择工艺参数范围如下:激光功率为250~1000 W、送粉速率为4~8 g/min、扫描速度为2~16 mm/s。通过工艺参数交叉实验获得26组不同工艺参数熔覆层,如表2所示。其中,仅有6组参数的熔覆层完全同基体结合,状态良好。研究结果表明:激光工艺参数对质量和微观结构起着至关重要的作用。

表2 激光参数和熔覆质量

续表

Shuang Liu等[22]从粉末利用的角度,采用实验和统计分析相结合的方法研究了工艺参数、粉末利用率、熔覆层几何尺寸间的关系研究。由直观的熔覆过程可知:高速喷射的粉末会有部分直接冲击到熔池边缘而被反弹未落入熔池形成有效利用,进而影响实际成形几何形状。研究工作利用铁基粉末、中碳钢基体交叉实验以及反应曲面法(response surface methodology,RSM)的二次回归模型,对比分析工艺参数(激光功率、送粉率、载气流量和喷嘴至基体距离)对粉末利用、层高、层宽的影响。

Didier Boisselier等[23]对粉末特性参数同供粉效率、熔覆层尺寸、表面粗糙度、力学性能以及工艺参数设置的影响进行研究。研究选择3种不同成分的气体雾化A.316L粉末,在对粉末的特性(包括化学成分、尺寸、形状和分布状态)分析的基础上进行熔覆实验研究。分析结果表明:熔覆层形貌同粉末特性高度相关,且实际工艺参数需要根据粉末特性参数不同进行适当调整。

2.2.4 材料成份变化对熔覆层质量影响研究

有关该方面的研究,主要以获得高质量合金涂层为目标,通过合金元素比例调整、不同材料粉末比例混合2类实验研究,分析元素或材料成份对熔覆层组织结构和性能的影响,为熔覆材料的设计提供基础。

在合金元素的影响性分析方面,A.Farnia等[24]开展Stellite 6和Ta的混合粉末的激光熔覆实验。他采用扫描电子显微镜、能量色散光谱和透射电子显微镜等设备,研究了不同含量的Ta元素对Stellite 6合金显微组织的影响。这些微观结构的变化使熔覆层合金硬度得到提高,如图6所示。另外,其研究发现随着Ta含量的增加,硬度在整个涂层变得更均匀。

图6 不同量Ta的涂层的硬度分布

Q.H.Li等[25]利用钛粉末,加入不同比例纳米碳管(CNT),在钛基体材料上制备具有高温磨损性能的TIC复合涂层。通过干滑动条件下的销-盘(pin-on-disk)磨损测试发现,TiC复合涂层的高温耐磨性比钛基体高出10倍,涂层的摩擦系数比钛基体更稳定,具有较低的平均值。由进一步的机理研究发现:TiC复合涂层的主要磨损行为是粘着磨损和氧化,而Ti基体具有磨料磨损、粘着磨损,以及严重塑性变形、高温氧化现象。正是由于TiC这一硬质相,提高了熔覆层硬度,使高温耐磨性能得到改善。

在不同材料粉末比例混合研究方面,G.J.Xu等[26]对钨铬钴合金6和硬质合金(WC)混合粉末中WC比例的影响进行分析。对WC重量比例在0~47%范围内调整,以获得不同成份的合金粉末,然后进行2种方式的熔覆实验,即恒定成份材料多层熔覆(CCCMLC)和功能梯度材料多层熔覆(FGMMLC),以分析考查WC成份变化对金相组成、微观结构、硬度和耐磨性的影响。研究结果表明:金相组织为亚共晶结构、未熔解WC分散在Co合金基体、硬度随WC成份增加而增加。CCCMLC和FGMMLC 2种工艺方法第3层的WC比重相同,由于它们具有相同的微观结构,故熔覆层的耐磨性几乎相同,但在微裂纹敏感性方面,FGMMLC模式比CCCMLC方式更低。

Yibo Wang等[27]从改善 FeCrBSi熔覆层组织韧性角度,将镍基和铁基合金粉末加入FeCrBSi合金粉末,并进行不同比例的粉末材料混合实验,分析熔覆层裂纹敏感性影响。实验结果表明:熔覆层的硬质相主要由碳化物M23C6、韧性相的由奥氏体γ-Fe和γ-Ni组成。随着Ni和Fe基合金粉末含量的增加,其韧性相得以增加,相对的硬质相变得稀疏,从而降低了微裂纹产生倾向,使熔覆层韧性变高、表面粗糙度变小、内部缺陷变少。

除了外加材料成份对熔覆层性能影响外,熔覆过程材料稀释状态对性能影响也比较大。最低稀释率可保证熔覆层和基体之间的良好结合,过度稀释率则会影响熔覆层的成分和性能。I.Hemmati等[28]对Ni-Cr-B-Si-C激光熔覆层性能的稀释影响进行分析,从稀释基体被额外补充的铁方面研究熔覆层的显微组织、硬度与稀释之间的关系机制。

2.2.5 搭接和对接对成形件质量影响研究

由于激光功率所限,单道轨迹扫描宽度较小,搭接、层叠是大面积表面工程、零件直接成型的基本工艺方法。在多道搭接熔覆中由于熔覆层多次加热、冷却会使熔覆层和基体材料产生变形,开裂倾向加大,且搭接界面有与其他区域不同的组织结构特征。另外,对于回转面基体的熔覆加工(如轧辊表面强化),需要封闭环形轨迹对接工艺。对接工艺除存在着材料反复加热问题外,还有表面形状偏差问题。若没有对起点、终点进行精确轨迹控制,会在对接处产生凹或凸的形状偏差,后续磨削会产生误差复印,直接影响零件的最终成型质量。因此,有关搭接和对接研究是改善组织、减少缺陷、提高精度不可缺少的环节。

黄凤晓等[29]探讨了工艺参数对熔覆层横向搭接结合界面组织的影响。采用中碳钢基体熔覆镍基合金材料组合,进行单层两道横向搭接熔覆实验,搭接率为35%。实验和显微组织分析结果表明:工艺参数对结合界面组织的影响与其对前一道熔覆层表面转向枝晶区域的重熔深度,以及前一道表面晶粒取向、各晶粒的熔化程度与激光熔池内存在的对流作用有关。

Andrea Angelastro 等[30]用镍基合金(colmonoy 227-f)和碳化钨/钴/铬(WC/Co/Cr)采用多层激光熔覆工艺制备复合涂层。以最小孔隙率和良好结合性为优化目标,建立了激光束平移速度、横向扫描间距和层间沉积厚度为控制参数的优化模型,并通过同轴送粉熔覆进行实验验证。

V.Ocelík[31]等针对环形几何轨迹对接处出现的材料性能差异和裂纹缺陷的问题,在IPG光纤激光器、四轴运动控制组成的实验系统中,用铁基、钴基2种粉末、直径为40 mm的SS304棒料基体进行对接实验。通过对回转运动、光源开关延时控制逻辑的设计,设计了“Laser after motion、Gradient power、Variable defocus、Track-in/Trackout、Remelting”5 种对接方式。通过对“起/停”接合区的厚度、硬度和界面组织进行分析,评估对接方式的可行性,研究表面只有“Gradient power、Variable defocus”可以满足要求。同时,通过对接合区材料成份、晶体结构的分析,进一步研究了对接区硬度变化和局部“稀释率”之间的相关性。

2.2.6 熔覆工艺系统研发及设备应用比较研究

高性能熔覆工艺系统是高质量熔覆层获取的前提之一。目前,已有的工艺系统研究主要集中在激光器、送粉器、进给系统等工艺设备和状态监控等质量保障设备方面。由于目前应用的激光熔覆系统多是开环控制,熔覆层质量在很大程度上依赖于操作者的技能,后处理过程经济和时间成本高,因此状态监控和实时控制已成为急需解决的工程应用关键问题。

J.T.Hofman等[32]开发了激光功率闭环控制系统进行熔覆层宽度过程控制研究。该系统采用CMOS相机、离散信号处理器、熔池宽度的控制算法,在确定指定熔池宽度所需的激光功率基础上,通过处理器增益控制,实现对熔覆过程的有效扰动(如热变化、速度变化)引起宽度变化的补偿。实验结果表明:该系统在有效控制轨迹宽度的同时,通过实时调整激光功率,使得熔覆层的稀释率、显微硬度等质量指标在整个轨迹上保持相对恒定的值。

L.Song等[33]开展了熔覆层高度过程控制研究,开发了基于CCD相机和双色高温多信号处理控制器。该系统包括基于规则逻辑的高度主控制器以及基于预测控制算法的熔池温度辅助控制器。在实际熔覆过程中,当熔池高度超过预定熔覆层的厚度变化范围时,温度控制器会激活主控制器,增加和减小激光功率,实现高度恒定在线控制。

J.L.Arias等[34]从解决图像处理速度慢、影响控制精度问题的角度,开展了基于现场可编程门阵列FPGA的控制系统研发。系统同样利用相机图像处理,实现宽度和功率间的闭环控制。所有的控制和监测的任务均通过FPGA进行,从而充分利用其资源和运行速度,保证系统监控的实时处理能力。同时,系统还集成了激光焦点距离控制的功能。

工艺设备应用比较方面的研究工作为现有设备选型、针对熔覆工艺的设备性能改善提供理论依据。

J.del Val等[35]进行了 Yb:YAG单模光纤激光器和Nd:YAG激光器作为熔覆能源的性能差异性研究。通过相同条件下的两光源熔覆实验,对几何形状、硬度、杨氏模量和刚度测量比较分析。结果表明:只有在很窄的轨迹宽度熔覆时,才需要选择高能量的激光器;而大面积熔覆时,选择传统的Nd∶YAG激光更为适用。

Alain Kusmoko等[36]在镍合金基体上进行Stellite 6涂层实验,对激光熔覆、高速氧燃料(HVOF)喷涂和等离子喷涂技术进行工艺比较研究。结果表明:相对于其他2种涂覆工艺,激光熔覆沉积层最为致密、无裂纹,硬度、耐磨性最高。

2.2.7 激光熔覆直接制备新型金属/合金/生物材料

由于激光熔覆同传统技术方式相比,具有更快的处理速度、高加热/冷却速率(105 K/s)和凝固速度(最高可达30 m/s)、过程易于自动化、环境清洁等优势,被成功应用于材料设计研究与开发方面。目前主要集中在设计金属基复合材料、高熵合金以及生物质活性材料方面。

J.D.Majumdar等[37]开展碳化硅分散(5 和20%)AISI316L不锈钢金属-基体复合材料的研究,成功地在最佳工艺条件下获得2种无缺陷均匀不锈钢陶瓷复合材料,2种(5和20%SiC)不锈钢陶瓷复合材料的显微硬度有明显提高,20% 的SiC不锈钢陶瓷复合材料的耐磨性得到了较大的改进。

T.M.Yue等[38]在纯镁基体上通过激光熔覆方法制造AlCoCrCuFeNi高熵合金(HEA)。实验结果的熔覆层可分为2部分,顶部为AlCoCrCuFe-Ni合金层,下层为含有部分熔化高熵合金的富镁基复合材料层。研究同时发现:在热凝固过程中,由于铜元素同其他元素的低亲和力,部分Cu元素扩散到镁熔液中,随后固化铜镁合金。借助KGB(the Kurz-Giovanola-Trivedi and the Gaümann model)模型,对 HEA凝固的分析结果也表明铜从HEA熔液中析出,且析出量与实测值高度一致。

R.Comesañat等[39]采用激光熔覆快速成型技术研制磷酸钙移植材料—羟基磷灰石(hydroxyapatite,HA),基于过程参数和热/温历史数据评估实现熔覆过程优化,得到完全的HA脱羟基材料。其微观结构是α-磷酸三钙(A-TCP)基体上分布着核磷酸四钙(TTCP)颗粒,并与氧基磷灰石和无定形磷酸钙共存。

3 激光熔覆技术研究趋势

1)在研究体系构建方面,激光熔覆作为材料科学、机械工程等多学科交叉技术,其研究需要由材料科学领域向制造工程领域拓展,并面向工程应用对象来构建研究体系。

尽管激光熔覆已经成为国内外表面工程材料领域和增材制造领域的研究热点,但目前还主要集中在材料工程领域的理论和应用基础研究,其工程化应用研究相对较弱,批量、规模应用还未见报道,更多的是少量试验验证应用。随着关键设备价格的下降,越来越多的企业会引入激光熔覆工艺,因此工程化应用研究趋势成为必然。激光熔覆技术涉及的学科领域广泛,且未知研究方向不断被发掘,需要研究者和研究机构在不断出现的新名词、新方法面前,结合已有的条件基础,选择具体工程应用对象,构建完整研究体系,包括研究方向的凝练、队伍和实验条件的建设等。由于激光熔覆直接制造金属零件时,其表面粗糙度等无法满足精密零件的需要,在研究体系构建中,还需要综合考虑后序精密切削加工。只有这样才能借助工程应用来发现和提炼新科学问题和新技术方法,实现研究工作的可持续化,并形成自己的研究特色。

2)在应用基础研究方面,激光熔覆及合金化涉及远离平衡态的复杂物理冶金过程。其研究需要在表面精度、少无缺陷2个研究方向上取得突破,尤其要解决裂纹问题。

首先,复杂形状零件少无切削加工是增材制造的最大优势。相对于激光金属烧结工艺,激光熔覆直接成型零件的表面粗糙度高,形状、位置精度低。尽管目前如德马吉、三菱等已成功开发了增-减材料复合加工工艺及装备,但对于具有复杂形状内腔的零件磨削就无能为力。其次,由于“高温、快冷”的工艺特性,造成熔覆层的应力集中、开裂倾向大,已严重影响了激光熔覆技术的工程化应用[40]。针对熔覆层裂纹敏感性大的问题,需要从凝固动力学、结晶学和相变理论出发,系统研究激光快速凝固行为,揭示材料微结构的形成、演化机理及其规律;同时,研究熔融时熔池温度场分布、熔池对流机制,冷凝时熔覆层内发生的组织变化过程及其规律,为优化加工工艺参数提供基础理论数据。

3)在应用技术研究方面,激光熔覆技术可实现形状复杂、功能特殊的金属零件直接制造,还需向曲面基体混合制造、梯度材料零件制造和大面积激光熔覆方向拓展。

首先,现有实验研究对象多为平面基体、直线轨迹。而在工程上,直接成型混合制造(hybrid manufacturing)零件对象,基体多为曲面,成型轨迹也是空间曲线,如叶轮表面强化、滚刀刀刃直接成形。同平面基体、直线轨迹熔覆相比,其溶池形状、稀释率、光束入射角等影响因素会有较大不同。需要在平面基体研究成果的基础上进一步研究曲面和空间轨迹参数的对熔覆过程的影响,并优化加工工艺参数;其次,在梯度功能材料零件直接成型方面,相对于传统制造和激光烧结工艺,激光熔覆工艺已表现出便于实现自动化、过程中随时改变熔覆合金成分的优势。但如何控制和优化强化相的分布、实现组织变化均匀化等问题,仍需要进行深入细致的研究[41-44];第三,如前所述,实际工程中有许多大面积熔覆,多道搭接仍是基本解决方法。但搭接熔覆增加开裂倾向问题、扫描轨迹优化问题等,仍需进行深入细致的研究。

4)在功能器件研发方面,激光熔覆的动态高温小熔池冶金、自由成型工艺需要加强实时检测与反馈控制技术研究,研发可工程化应用的熔覆质量控制系统。

为了获得稳定的晶粒结构、力学性能和表面质量,必须对熔覆过程进行实时控制[42]。熔覆过程是多因素互相作用的动态冶金过程,且零件成形通过单道轨迹扫描层叠循环获得,成形质量随时会因某一因素的不稳定而变化,并被后续层叠过程放大,使制造无法进行或失败。因此,对熔覆制造过程的检测与闭环反馈控制极为重要。通过对熔覆过程中熔池温度场、熔池形状变化、沉积层厚度等关键因素的实时检测,反馈控制激光器输出功率、扫描速度、送粉速度等工艺参数,以补偿工艺过程的外部环境变化以及工艺参数的随机偏差,是熔覆质量控制系统研发的基本思路。但由于熔池温度高、组织变化快、电光磁干扰大,加之工艺参数间非线性耦合影响等问题,给上述思路的实验带来相当大的困难。因此,需要在熔覆机理研究成果的基础上,针对熔覆工艺特性开展检测技术和控制方法研究,从而研发出稳定工程应用的功能器件和控制系统。

4 结论

1)激光熔覆技术随着大功率激光技术的日益成熟、制造成本的降低,以及表面工程和增材制造领域应用研究的深入,将成为学术界、工业界的热点。

2)激光熔覆技术的理论、应用基础研究目前较多地集中于材料科学和工程方向。但该技术作为典型的制造工艺技术,其结合工程对象的应用基础研究相对薄弱,这也是影响工程应用效果的主要原因。

3)激光熔覆技术研究者需要将该技术作为整个制造工程领域的单元技术之一,同精密切削加工技术等一起来构建完整的研究体系,并面向工程应用对象,发现技术问题、提炼科学问题。

4)探索提高激光熔覆成形金属零件的尺寸和形状精度,降低缺陷产生和加工成本的方法,并以此为基础,开展大型高性能金属结构部件的激光快速修复研究是激光熔覆技术实现快速工程应用的有效途径。

[1]Toyserhani E,Khajepour A,Corbin S.Laser Cladding[M].London:CRC Press,2005.

[2]Suárez A,Amado J M,Tobar M C,et al.Study of residual stresses generated inside laser cladded plates using FEM and diffraction of synchrotron radiation[J].Surface and Coatings Technology,2010,204:1983-1988.

[3]Smurov I,Doubenskaia M,Zaitsev A.Comprehensive analysis of laser cladding by means of optical diagnostics and numerical simulation[J].Surface and Coatings Technology,2013,220:112-121.

[4]David D Gill,John E Smugeresky,Clinton J Atwood.Laser Engineered Net Shaping(LENS)for the Repair and Modification of NWC Metal Components[EB/OL].[2014-12-19].http://www.sandia.gov/mst/pdf/LENS.pdf.

[5]Jyoti Mazumder.Direct Metal Deposition:Process,Control,Properties and Applications[EB/OL].[2014-12-04].http://claim.engin.umich.edu/papers/maxumderthermec-2009-presentation/.

[6]Lewis G,Milewski J O,Thoma D B,et al.Properties of near-net shape metallic components made by the directed light fabrication process[C]//8th Annual Solid Freeform Fabrication Symposium.Austin TX:[s.n.],1997:513-520.

[7]McGregor G,Islam M U,Xue L,et al.Laser consolidation methodology and apparatus for manufacturing precise structures:U.S.Patent 6,504,127[P].2003-1-7.

[8]Ehsan Toyserkani,Amir Khajepour.A mechatronics approach to laser powder deposition process[J].Mechatronics,2006,16(10):631-641.

[9]Waheed U H S,Andrew J P,Lin L.Combining wire and coaxial powder feeding in laser direct metal deposition for rapid prototyping[J].Applied Surface Science,2006,252(13):4803-4808.

[10]Handa D P,Foxa M D T,Harana F M,et al.Optical focus control system for laser welding and direct casting[J].Optics and Lasers in Engineering,2000,34(4-6):415-427.

[11]Wu X,Mei J.Near net shape manufacturing of components using direct laser fabrication technology[J].Journal of Materials Processing Technology,2003,135(2/3):266-270.

[12]Lin X,Yue T M,Yang H O,et al.Huang:Metall.Mater.Trans.A[Z].2007,38A,127-137.

[13]Li Y,Yang H,Lin X,et al.The influences of processing parameters on forming characterizations during laser rapid forming[J].Materials Science and Engineering A,2003,360(1/2):18-25.

[14]黄卫东,李延民,冯莉萍,等.金属材料激光立体成形技术[J].材料工程,2002(10):40-43.

[15]Hussam ElCheikh,Bruno Courant,Samuel Branchu,et al.Analysis and prediction of single laser tracks geometrical characteristics in coaxial laser cladding process[J].Optics and Lasers in Engineering,2012,50(3):413-422.

[16]Soundarapandian Santhanakrishnan,Fanrong Kong,Radovan Kovacevic.An experimentally based thermo-kinetic hardening model for high power direct diode laser cladding[J].Journal of Materials Processing Technology,2011,211(7):1247-1259.

[17]Subrata Mondal,Asish Bandyopadhyay,Pradip Kumar Pal.Application of artificial neural network for the prediction of laser cladding process characteristics at Taguchi-based optimized condition[J].The International Journal of Advanced Manufacturing Technology,2014,70(9-12):2151-2158.

[18]Tabernero I,Lamikiz A,Ukar E,et al.Numerical simulation and experimental validation of powder flux distribution in coaxial laser cladding[J].Journal of Materials Processing Technology 2010,210(15):2125-2134.

[19]Tabernero I,Lamikiz A,Martínez S,et al.Modelling of energy attenuation due to powder flow-laser beam interaction during laser cladding process[J].Journal of Materials Processing Technology,2012,212(2):516-522.

[20]Luo F,Yao J H,Hu X,et al.Effect of laser power on the cladding temperature field and the heat affected zone[J].Journal of Iron and Steel Research,International,2011,18(1):73-78.

[21]Emamian A,Corbin S F,Khajepour A.Effect of laser cladding process parameters on clad quality and in-situ formed microstructure of Fe-TiC composite coatings[J].Surface andCoatingsTechnology,2010,205(7):2007-2015.

[22]Shuang Liu,Radovan Kovacevic.Statistical analysis and optimization of processing parameters in high-power direct diode laser cladding[J].Optics and Lasers in Engineering,2014 ,74(5-8):867-878.

[23]Didier Boisselier ,Simon Sankaré.Influence of powder characteristics in laser direct metal deposition of SS316L for metallic parts manufacturing[J].Physics Procedia,2012,39:455-463.

[24]Farnia A,Malek Ghaini F,Rao J C,et al,Effect of Ta on the microstructure and hardness of Stellite 6 coating deposited by low power pulse laser treatments[J].Surface and Coatings Technology,2012,213:278-284.

[25]Li Q H,Savalani M M,Zhang Q M,et al.High temperature wear characteristics of TiC composite coatings formed by laser cladding with CNT additives[J].Surface and Coatings Technology,2014,239:206-211.

[26]Guojian Xu,Munaharu Kutsuna,Zhongjie Liu,et al.Characteristic behaviours of clad layer by a multi-layer laser cladding with powder mixture of Stellite-6 and tungsten carbide[J].Surface and Coatings Technology,2006,201:3385-3392.

[27]Yibo Wang,Shusen Zhao,Wenyan Gao,et al.Microstructure and properties of laser cladding FeCrBSi composite powder coatings with higher Cr content[J].Journal of Materials Processing Technology,2014,214:899-905.

[28]Hemmati I,Ocelιk V J,De Hosson M.Dilution effects in laser cladding of Ni-Cr-B-Si-C hardfacing alloys[J].Materials Letters,2012,84:69-72.

[29]黄凤晓,江中浩,刘喜明.激光熔覆工艺参数对横向搭接熔覆层结合界面组织的影响[J].光学精密工程,2011,19(2):316-321.

[30]Andrea Angelastro,Sabina L.Campanelli,Giuseppe Casalino,et al.Optimization of Ni-Based WC/Co/Cr Composite Coatings Produced by Multilayer Laser Cladding[J].Advances in Materials Science and Engineering,2013(13):61-54,64.

[31]Ocelík V,Eekma M,Hemmati I,et al.Elimination of Start/Stop defects in laser cladding[J].Surface and Coatings Technology ,2012,206:2403-2409.

[32]Hofman J T,Pathiraj B,van Dijk J,et al.A camera based feedback control strategy for the laser cladding process[J].Journal of Materials Processing Technology,2012,212(11):2455-2462.

[33]Song L,Bagavath-Singh V,Dutta B,et al.Control of melt pool temperature and deposition height during direct metal deposition process[J].International Journal of Advanced ManufacturingTechnology,2012,58(1-4):247-256.

[34]Arias J L,Montealegre M A,Vidal F,et al.Real-time laser cladding control with variable spot size[C]//International Society for Optics and Photonics.[S.l.]:[s.n.],2014:89700Q-89700Q-15.

[35]del Val J,Comesaña R,Lusquiños F,et al.Laser cladding of Co-based superalloy coatings:Comparative study between Nd:YAG laser and fibre laser[J].Surface and Coatings Technology,2010,204:1957-1961.

[36]Alain Kusmoko,Druce Dunne,Huijun Li.A Comparative Study for Wear Resistant of Stellite 6 Coatings on Nickel Alloy Substrate Produced by Laser Cladding[J].HVOF and Plasma Spraying Techniques.International Journal of Current Engineering and Technology,2014,4:32-36.

[37]Jyotsna Dutta Majumdar,Ajeet Kumar,Lin Li.Direct laser cladding of SiC dispersed AISI316L stainless stee[J].Tribology International,200942(5):750-753.

[38]Yue T M,Xie H,Lin X,et al.Solidification behaviour in laser cladding of AlCoCrCuFeNi high-entropy alloy on magnesium substrates[J].Journal of Alloys and Compounds,2014,587:588-593.

[39]Comesaña R,Lusquiños F,Quintero F,et al.Calcium phosphate grafts produced by rapid prototyping based on laser cladding[J].Journal of the European Ceramic Society,2011,31(1):29-41.

[40]张光钧,吴培桂,许佳宁,等.激光熔覆的应用基础研究进展[J].金属热处理,2011,36(1):5-13.

[41]杨森,赵金兰,杨欣.激光熔覆制备梯度功能涂层的研究现状[J].激光技术,2007,31(2):220-224.

[42]李宝灵,温宗胤,冯树强,等.球墨铸铁激光熔覆镍基合金的研究与应用[J].激光杂志,2012(3):35-36.

[43]王剑彬,曾庆生,杨毅.激光熔覆配油盘零件工艺参数优化研究[J].激光杂志,2014(6):51-53.

[44]Stefan Kaierle ,Alexander Barroi,Christian Noelke,et al.Review on Laser Deposition Welding:From Micro to Macro[J].Physics Procedia,2012,39:336-345.