自升式平台直管结构碰撞模型试验与仿真分析

2015-12-07王自力

刘 昆,包 杰,王自力,王 革

(江苏科技大学 船舶与海洋工程学院,江苏 镇江212003)

0 引 言

随着海洋油气开发的日益深入,海洋平台作为主要的作业基地发挥着重要作用。然而,平台在进行钻井与采油作业时,与供给船、守卫船等发生碰撞的风险较大,不仅危及自身整体安全性,亦会造成巨大的经济损失[1]。自升式钻井平台作为海洋油气开发的主力军,其结构柔性更大,冗余度更低,遭遇严重碰撞冲击只能提供有限的抵抗力,故开展自升式平台碰撞性能研究,揭示碰撞过程中的损伤变形机理,对更好地开展自升式平台耐撞结构设计具有重要意义。

船-台碰撞是一个动态非线性瞬时响应过程,评估平台结构耐撞性能最可靠的方法是实船碰撞试验。由于实尺度冲击试验的巨大费用与试验的复杂性,特别是船-台碰撞类问题,有限元分析被认为是预测平台结构损伤程度的一个合适方法。其中Joao Travanca(2014)[2]基于有限元软件Patran 建立全壳模型,对近海平台与供给船发生高能碰撞时的动态响应进行预测,提出了一套简化碰撞模型的等效方案;福萍[3]通过分析DNV 规范建立船舶与自升式平台碰撞的有限元仿真计算模型,得到了自升式平台碰撞过程中的损伤特性及能量吸收方式。然而,对于一些需要定量分析的碰撞问题,有限元计算中的一些关键参数输入及计算结果的精度并不能得到保障,因此需要对局部发生动态大变形的大型结构物进行局部模型试验,从而验证数值模拟的可靠性与准确性[4]。探究结构在冲击载荷下的力学性能,国内外学者通过试验已经进行了很多研究,其中包括船-船碰撞、船-冰碰撞、船-风机碰撞、车-桥碰撞以及钢管混凝土碰撞等,并获得了丰硕的成果。Amdahl和Kavlie[5]进行了一系列碰撞模型试验,研究了双壳舷侧结构在刚性六面体冲头撞击下的损伤变形过程,试验结果显示载荷与变形之间存在复杂的非线性关系。张健[6]进行了冰体碰撞模型试验,得到冰体对舷侧板架结构的碰撞力、结构的应力分布以及损伤变形特征,试验结果揭示了冰载荷作用下船体板架结构的响应规律。Cho和Seo[7]运用相似理论将近海半潜式风力涡轮机的支撑结构进行等效缩尺,开展供给船与浮式风机的碰撞模型试验,并将试验现象与仿真结果进行对比分析,两者吻合很好。L.J.Xu[8]以1/5的相似比开展卡车与桥梁上层建筑的碰撞模型试验。太原理工大学[9-11]将碰撞试验原理引入到土木工程领域,运用落锤冲击试验机开展了一系列钢管混凝土试件的侧向冲击试验,得到了与仿真结果相一致的试验规律。尽管碰撞试验研究已在多学科多领域中有所发展,但船舶-自升式海洋平台的碰撞模型试验研究仍处于空白阶段,因此通过模型试验探讨平台的耐撞性能具有现实意义上的必要性。

本文以自升式平台桩腿直管为研究对象,开展平台管结构的落锤冲击模型试验,试验中通过测量仪器记录下试件的塑性变形、碰撞力、动态应变及跨中挠度,分析研究管结构在受到侧向冲击载荷时的动态响应。同时,基于有限元软件Abaqus 对落锤冲击过程进行数值模拟,得到与试验数据相对应的塑性变形、碰撞力时历曲线和跨中挠度,并与试验对比分析,从而验证数值仿真模型化技术的准确性。

1 自升式平台管结构碰撞模型试验设计

1.1 试验装置

本次碰撞模型实验将在50 kJ 落锤冲击试验机上进行,实验装置如图1所示,主要由电器操作系统、动力驱动系统、数据采集系统、主机框架、锤体结构、试件支座装置等组成。此实验装置最大冲击能量为50 000 J,最大冲击速度为8.5 m/s,最大落锤高度为3 700 mm,锤体最大总重量可达1 420 kg,可以满足自升式平台桩腿碰撞区域不同管节点结构的中低速碰撞冲击试验。

图1 50 kJ 落锤冲击试验机Fig.1 Falling weight impact tester

图2 三角锥形锤头Fig.2 Knife edge indenter

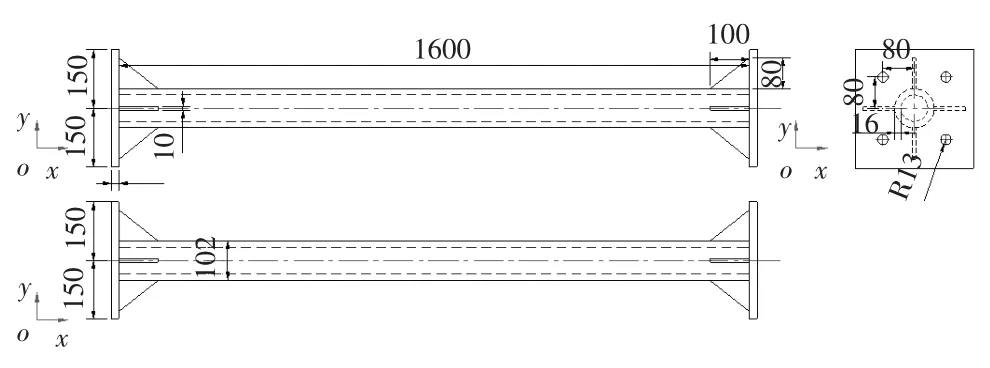

落锤冲击试验机的锤体上可以安装半球形、圆柱形和三角楔形锤头,可以针对不同结构形状进行选取。在进行管节点的落锤冲击试验时,为了避免锤头与圆管碰撞时发生滑移,选取三角楔形锤头,材料为淬火后的GCr15,硬度满足冲击试验要求,刃口半径30 mm,夹角45°,长420 mm,重116.7 kg。此外还需要连接锤体与锤头的锤头座,材料为40 Cr,重量93.0 kg,锤头与锤头座的详细尺寸与实物图如图2所示。

1.2 试件设计

1.2.1 船-台碰撞场景简化

船舶-自升式海洋平台碰撞的典型场景如图3所示,为了实现试验的可操作性与可行性,这里需要对碰撞系统简化等效,其中将撞击船简化为刚性撞头,被撞平台简化为桩腿水线以下的直管。

图3 典型碰撞场景与简化过程Fig.3 Typical collision scenario

1.2.2 试件材料参数

本次试验所有试件材料选取船用低碳钢,其力学性能均由万能试验机进行准静态拉伸试验获得,其中拉伸试验装置和标准拉伸试样(GB/T228.1-2010)尺寸如图4所示。3 组拉伸试验均以1 mm/min的速率进行拉伸直至试件断裂,表1 给出了由拉伸数据得到的材料基本力学性能。

表1 船用低碳钢基本力学性能Tab.1 Mechanical properties of mild steel

1.2.3 管结构试件制作与加工

图5为落锤冲击试验机工作台。由于所有试件必须安装在工作台上进行试验,因此工作台的具体尺寸决定了此次模型试验的缩尺比与试件大小。根据工作台的尺寸要求,实际管结构长度方向尺寸与其存在大约5 倍关系,故本次试验选用缩尺比λ =5。同时兼顾实际钢管型号,最终选取尺寸如表2所示的无缝钢管为此次试验加工管结构试件的素材,直管实物图与几何尺寸图如图6和图7所示。

图5 落锤冲击试验机工作台Fig.5 Supporter of falling weight impact test

表2 钢管尺寸汇总表Tab.2 Steel tube dimensions

图6 试件实物图Fig.6 Specimen of pipe structure

图7 试件结构尺寸图Fig.7 Dimensions of specimen

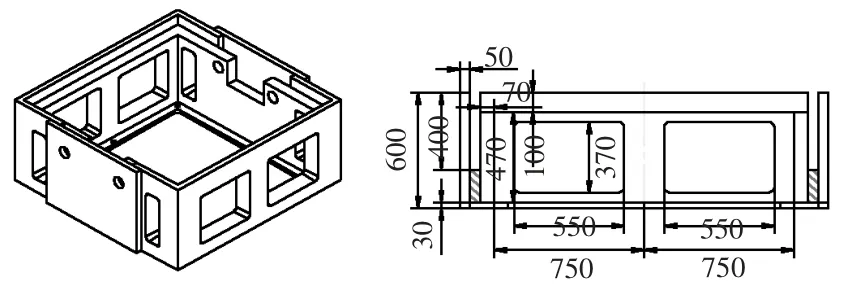

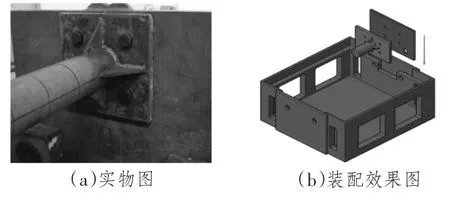

1.3 边界工装设计

作为局部结构试验,试验时边界均需要满足刚性固定的要求,故在管结构端部及落锤工作台上设计了可以满足刚固条件的工装。其中直管两端焊接20 mm 厚的端板,并用肘板予以加强,端板则通过螺栓与夹块与工作台固定,具体装配如图8所示。

图8 约束工装Fig.8 Tools for constraint

1.4 试验工况

本实验保持落锤质量不变开展不同撞击高度(速度)的碰撞模型试验,其中,落锤质量为1 420 kg,结合试验条件选取1.0 m、2.0 m和3.6 m 三种初始冲击高度,具体试验工况汇总于表3。

表3 试验工况Tab.3 Test conditions

2 试验结果与分析

按照试验设计方案开展直管落锤冲击试验并测量记录相关试验参数,经过数据分析及后处理,分别给出试件的损伤变形及碰撞力等参数。

2.1 试件损伤变形

图9 给出了直管试件受落锤冲击载荷作用后的典型变形模式。从图中可知,直管试件的塑性变形模式主要包括试件的整体弯曲变形、跨中截面的扁化、跨中与落锤锤头接触处的凹陷以及刚性固定边缘的皱曲与拉伸。

图9 试件损伤变形情况Fig.9 Damage deformation of specimen

图10 试件塑性变形图Fig.10 Plastic deformation of specimen

图10 是3 种不同高度落锤冲击的PIPE 组试件塑性变形图。从图中可以清楚地看出不同冲击高度工况下试件的损伤变形模式基本相同,仅仅是变形的程度上随着冲击高度的增加变形越剧烈,其中冲击高度为1 m 时试件的变形较不明显,冲击高度为2 m 时可看到明显的跨中挠度,当冲击高度达到最大3.6 m 时试件已成V 形,且边缘处的肘板与挡板的焊缝出现裂纹。本次试验由于试验条件的限制,未观察到直管试件跨中底部的开裂。

试件挠度是试验研究的又一重要内容,其数值由激光测距仪采集获得,主要用来衡量试件变形的指标。本试验通过在试件正上方指定高度架起一根水平刚性梁,利用激光测距仪在试验前后测量测点距刚性梁的垂向距离,两者差值即为各测点位置的试件挠度,测点布置如图11所示。

图11 挠度的测点布置图Fig.11 Layout of measuring points for deflection

图12 给出了3 种不同冲击高度下测点的塑性变形分布情况。从图中可看出,其挠度曲线均呈V 字形,并随着冲击高度的增加V 字形的夹角越小,挠度越明显。

图12 测点挠度曲线图Fig.12 Deflection of measuring points

2.2 碰撞力

碰撞力是反映结构动态特性的重要参数,在本次试验中,通过力传感器对冲击力信号进行采集,记录了每组试件的冲击力时程曲线。

图14 不同工况下碰撞力时程曲线Fig.14 Impact force under different test conditions

图13为冲击高度2 m 时直管试件的碰撞力时程曲线。从曲线中可看出,冲击过程可以明显划分为3个阶段:第1 阶段为振荡阶段,落锤下落与试件刚接触时,碰撞力迅速上升至第1个峰值,之后迅速衰减,碰撞力处于振荡的阶段;第2 阶段为稳定加载阶段,试件经历初期振荡之后,碰撞力以一个稳定的斜率增加至第2个峰值,此阶段持续时间较长,碰撞力能量主要在这个阶段耗散;第3 阶段为衰减阶段,碰撞力在经历了一个稳定时期后迅速衰减,直至碰撞力减为0。

图14为3 种工况下的碰撞力时程曲线比较。从图中可看出,随着冲击高度的增加,碰撞力峰值随之提高,碰撞持续的时间也相应增加。

3 有限元模拟

3.1 有限元模型建立

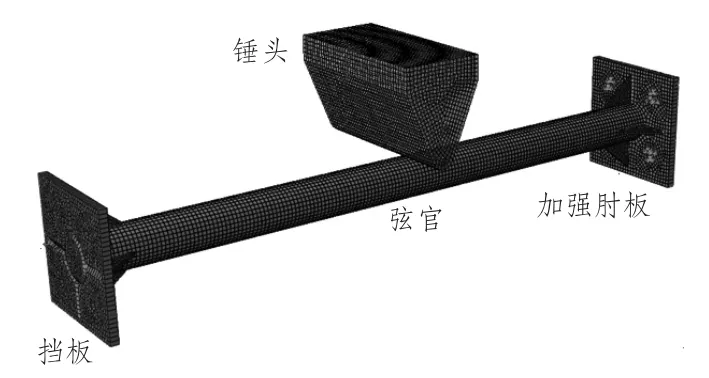

运用有限元软件Abaqus 对管结构落锤冲击试验这样的动态非线性问题进行数值模拟。由于有限元分析的目的在于还原并验证模型试验这一实际工程背景,因此几何模型的建立必须准确按照物理原型大小,模型各部分构件详细尺寸参见表4。

表4 有限元模型构件几何尺寸汇总表Tab.4 Dimensions of finite element model

针对计算过程中可能出现的沙漏现象,并兼顾计算所需的工作量,这里选取网格尺寸10 mm 进行计算,端板,如图15所示。直管的约束条件由边界工装决定,其端板通过螺栓与工作台相接,工作台可视为刚性固定,故将端板上的螺栓孔刚固限制全部的自由度。由于落锤冲击试验机的锤头下落时具有固定的轨道,且不会发生侧向位移,故仅有下落方向的自由度。

图15 管结构试件有限元模型Fig.15 Finite element models

管结构碰撞问题的数值仿真模拟涉及动载作用下材料的弹塑性本构关系。船用低碳钢在动载作用下的本构关系与静载作用相比具有一系列不同的力学性能,其中之一就是快速加载下材料的屈服极限会有明显提高,屈服的出现有滞后现象,此为应变率敏感效应。本文管结构的材料本构选取Cowper-Symonds 应变率强化模型。其表达形式为:

本次试验中锤头材料为淬火后的GCr15,具有足够的强度与刚度,发生的变形与吸能可忽略不计,同时也不是研究重点,故在锤头建模时将其定义为刚体。

3.2 数值模拟结果与试验的对比分析

3.2.1 损伤变形

图16 给出了3 组不同冲击高度下直管试件试验与仿真的损伤变形图。从图中可以看出,受侧向冲击载荷直管的塑性变形表现为整体V 字形弯曲变形和局部撞击位置凹陷变形的叠加,最大应力均出现在试件跨中与锤头直接接触的区域,且冲击高度越大直管变形的程度越明显。其中相同冲击高度下试件塑性变形图与仿真的应力云图吻合较好,损伤变形的模式相同,整体弯曲变形的程度也较为相似,可见通过有限元仿真计算直管的动响应具有一定的准确性与可靠性。

图16 试验与仿真损伤变形对比图Fig.16 Comparison of damage deformation between test and simulation

图17 仿真与试验所得跨中挠度Fig.17 Comparison of deflection between test and simulation

图17 给出了仿真计算与试验所得最终跨中挠度对比图。从图中可看出,两者在数值上较为一致,其中冲击高度为1 m和2 m 时仿真算得的挠度较试验测得的大,这是由于试验中边界的不完全刚固对冲击起到了缓冲作用,从而降低了塑性变形的程度。冲击高度为3.6 m 时试验跨中挠度较仿真稍大,查看试件的塑性变形可以发现直管与挡板间的焊缝出现了断裂,而仿真计算中未考虑边界的破坏。以上结果初步证明了直管碰撞模型的正确性。

3.2.2 碰撞力

图18 给出了PIPE 组试件数值计算与试验所得碰撞力曲线的对比图。从图中可看出,相同冲击高度下,数值计算得到的碰撞力曲线与试验记录的曲线趋势基本一致,均经历了振荡、稳定加载、卸载3个阶段。但试验记录的曲线较仿真曲线的波动大,碰撞力的数值较仿真结果低,撞击持续时间长,且随着冲击高度的增加偏差越明显。查看高速摄像机记录的相应撞击过程可发现,当冲击高度达到2 m和3.6 m 时,试件两端用于刚性固定的工装发生了向内侧的弹性变形,试件整体向下运动,从而对冲击过程起到了缓冲作用,减小了碰撞力的峰值,增加了碰撞持续的时间。同时,冲击高度为2 m 时碰撞力曲线的卸载阶段出现了波动下降的现象,这是冲击头被反向弹开时试件与其相互作用的结果。

图18 试件仿真与试验所得碰撞力时程曲线Fig.18 Comparison of impact force between test and simulation

4 结 语

本文针对船舶-自升式海洋平台碰撞问题,开展管结构碰撞落锤冲击模型试验,揭示自升式平台桩腿管结构的损伤变形机理,并对试验工况进行了有限元模拟分析,可得如下结论:

1)通过碰撞模型试验可以发现直管在受到侧向冲击载荷后的变形损伤情况,其中弦管上发生的是整体弯曲变形、撞击位置凹陷和跨中截面扁化变形的叠加。

2)通过将试验数据与数值模拟的结果进行对比可以发现,在受到侧向冲击载荷后的动响应特征均可以同时有限元模拟的方法进行分析,结果的可靠性得到验证。

3)不同管结构类型在受到冲击载荷后的动态响应有所差别,其中直管结构经历了振荡、稳定加载和衰减3个阶段,碰撞接触区域有局部凹陷。

[1]林一,熊飞,胡永利.典型海洋平台在位情况下碰撞分析及算例研究[J].中国海洋平台,2012,27(5):27-33.LIN Yi,XIONG Fei,HU Yong-li.Collision analysis of representative in-place offshore platform [J].China Offshore Platform,2012,27(5):27-33.

[2]JOAO T,HONG H.Dynamics of steel offshore platforms under ship impact[J].Applied Ocean Research,2014,(47):352-372.

[3]福萍.船舶与海洋平台碰撞响应与结构损伤分析[D].哈尔滨:哈尔滨工程大学,2011.

[4]潭忠华.船舶碰撞机理的数值仿真与试验研究[D].武汉:武汉理工大学,2012.

[5]AMDAHL J,KAVLIE D.Experimental and numerical simulation of double hull structure[J].DNV-MIT Work Shop on Mechanics of Ship Collision and Grounding,1992.

[6]张健,万正权,黄浩进.舷侧板架与冰体碰撞数值仿真及模型试验研究[J].船舶力学,2014,18(4):424-433.ZHANG Jian,WAN Zheng-quan,HUANG Hao-jin.Research on numerical simulation and model test of collision between side grillage and icebergs[J].Journal of Ship Mechanics,2014,18(4):424-433.

[7]CHO S R,SEO B S.Experimental and numerical investigations on the collision between offshore wind turbine support structures and service vessel[J].Collision and Grounding of Ships and Offshore Structures,2013,(49):281-287.

[8]XU L J,LU X Z,SMITH S T.Scaled model test for collision between over-height truck and bridge superstructure[J].International Journal of Impact Engineering,2012(49):31-42.

[9]裴畅.侧向撞击下H型钢构件动力响应及其剩余承载力的实验研究和仿真分析[D].太原:太原理工大学,2013.

[10]刘斌.侧向冲击两端固定钢管混凝土柱动力响应的实验研究与仿真分析[D].太原:太原理工大学,2008.

[11]李珠,王兆,王蕊.侧向冲击荷载作用下两端固定钢管混凝土构件的试验研究[J].工程力学,2009,26(1):167-175.LI Zhu,WANG Zhao,WANG Rui.Experimental study on concrete steel tube with fixed-ends under lateral impact loads[J].Engineering Mechanics,2009,26 (1):167-175.

[12]王自力,顾永宁.应变率敏感性对船体结构碰撞性能的影响[J].上海交通大学报,2000,34(12):1704-1707.WANG Zi-li,GU Yong-ning.Effect of strain-rate sensitivity on the behavior of ship structure in collision[J].Journal of Shanghai Jiaotong University,2000,34(12):1704-1707.

[13]王自力,蒋志勇,顾永宁.船舶碰撞数值仿真的附加质量模型[J].爆炸与冲击,2002,22(4):321-326.WANG Zi-li,JIANG Zhi-yong,GU Yong-ning.An added water mass model for numerical simulation of ship/ship collisions[J].Explosion and Shock Waves,2002,22(4):321-326.

[14]LIU Kun,WANG Zi-li.Experimental and numerical simulation of laterally impacted stiffened plates considering the effect of strain rate[J].Ocean Engineering,2015(99):44-54.