家用玻璃门电控冰箱显控板固定结构设计探讨

2015-12-06暴桂光汪燕萍王文娟杨堆童宝芳

暴桂光 汪燕萍 王文娟 杨堆 童宝芳

(惠而浦(中国)股份有限公司 安徽合肥 230088)

家用玻璃门电控冰箱显控板固定结构设计探讨

暴桂光 汪燕萍 王文娟 杨堆 童宝芳

(惠而浦(中国)股份有限公司 安徽合肥 230088)

针对目前家用玻璃门电控冰箱显控板按键不灵、LCD屏幕颜色不正、屏幕漏边等缺陷,通过受力因果分析,探讨一种新的显控板固定装配结构设计方案,并由此彻底避免按键不灵、LCD屏幕颜色不正、屏幕漏边等缺陷的产生。新的方案能很好地提高显控板装配的可靠性,同时并不增加产品的材料成本。

显控板;LCD屏幕;显示衬板;显示衬盒;门玻璃;门体发泡;按键弹簧;插条

1 引言

近年来,随着人们生活水平的提高,电控冰箱在市场上的认可度在逐渐增高。由于电控冰箱操作容易、控制温度精准、外观优美、显档次等优点,使得电控冰箱的销量也在逐年上升。从原理上看,目前市场上玻璃门电控冰箱显控板的固定结构因发泡液的作用都不能避免出现按键不灵、LCD屏幕颜色不正、屏幕漏边等缺陷。虽然在实际产品中也有为此进行的设计补偿改善,增加了成本却并不能彻底避免缺陷,仍然存在不可控因素。

本文通过结构及图例分析,阐述并提出了新的玻璃门电控冰箱显控板固定结构的方案。通过该结构的设计改进,可以有效地避免原有结构所引起的缺陷,有效地提高了产品的合格率,同时在不增加材料成本的情况下也降低了产品的过程控制成本。

2 现有玻璃门电控冰箱显示板的固定结构方式及其隐藏的缺点

2.1 现有玻璃门电控冰箱显示板的固定结构方式

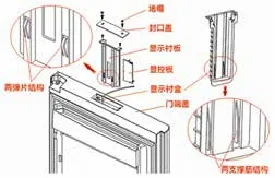

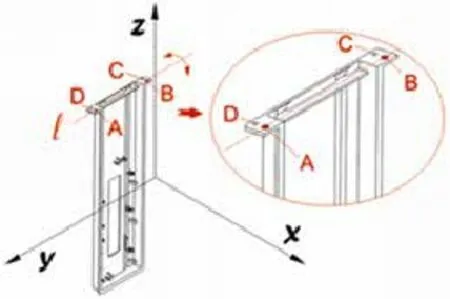

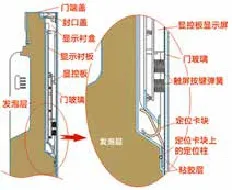

图1 分解图

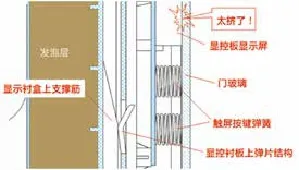

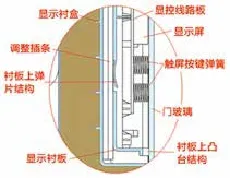

图2 显示屏受挤压状况

目前玻璃门电控冰箱显控板的固定结构如图1(分解图)。从图中可以看出,该设计结构特点是:①门体发泡预装时将显示衬盒固定在门体上端盖上,并粘贴在门玻璃上;②显控板固定在显示衬板上,门体发泡后通过端盖上(对开门冰箱在立柱上)的开口插入,并固定在显示衬盒上;③因显控衬盒的悬背固定结构,显控衬盒下侧的显控板前后位置通过显控衬板上的弹片结构与显控衬盒上的支撑筋结构来定位。

2.2 现有玻璃门电控冰箱显控板固定结构方式所隐藏的缺陷

(1)具有显示屏受玻璃挤压的现象,造成显示屏显示颜色不一致,严重的会造成屏幕受损,如图2。

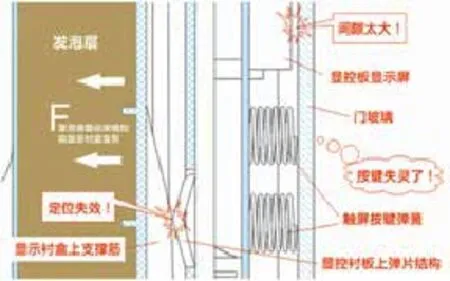

(2)因显示衬盒发泡变形,造成显示衬盒支撑筋与显示衬板弹片不能有效接触,严重的会造成触摸按键失灵,如图3。

以上现象均造成了产品的质量隐患,因此产品生产中返工较多,影响了产品的生产效率。

3 问题原因分析

3.1 造成原设计隐藏缺陷的因素

造成原设计隐藏缺陷的因素主要有以下几个方面:

(1)显示衬板上的塑料弹片弹性会因气候、工艺的变化存在着差别;

(2)显示衬盒在发泡过程中因衬盒内的衬块(发泡过程防止泡液膨胀挤压变形的工艺垫块)配合不吻合、间隙过大,造成发泡后衬盒向玻璃一侧凸起,从而引起支撑筋向玻璃方向移动变形;

(3)发泡时泡液在固化冷却的过程中会拉动衬盒,造成衬盒变形,加大了支撑筋与显示衬板弹片之间的间距;

(4)发泡过程中,发泡夹具的精度、端盖的结构特点使固定显示衬盒的平面受力不均匀,导致该面倾斜等;

(5)装配中的公差累积所带来的影响。

3.2 对以上因素的分析控制

(1)显示衬板注塑时要求控制好不同季节环境下稳定的注塑工艺,回料的添加应严格控制,保证塑料弹片的弹性较为稳定;

(2)发泡过程中因泡液的膨胀而压迫显示衬盒变形的因素,可以通过改进衬块的尺寸改善,来保证显示衬板组件的装配空间;

图3 按键失灵状况

图4 衬板自由度分析简图

图5 改进方案的衬板与插条

图6 改进方案的横向剖视图

(3)发泡过程中,泡液的冷却固化收缩拉动显示衬盒的变形,一般是在设计衬盒时增加强度,同时在发泡工艺上衬盒背面增加隔离胶带,来减小改善衬盒的变形量,但无法彻底解决,需要在设计上增加装配补偿;

(4)发泡过程中,发泡夹具的精度及端盖的受力不均匀均会客观存在,由夹具的合理公差及产品的结构外观决定。至于零部件的合理装配精度也很难控制,在设计上应尽量减少公差积累。

3.3 设计改进方向分析

要想对显示衬板(显控板固定在显示衬板上)完全定位,我们不妨按照零件的固定方式加以分析。图4为发泡前去掉门玻璃后的装配示意图,图中可以看出端盖在发泡过程发生的扭曲变形,会传递影响到显示衬盒的装配位置,但由于衬盒又粘贴在门玻璃上,因而减小了这种影响。

由此,采用间隙(发泡变形引起的)补偿及可靠的定位保护屏幕的设计方案较为合理。

4 设计方案

4.1 设计改进方案

针对原设计潜藏的问题,改进方案是在原显示衬板上增加三个凸台,并用两个有弹性的调整插条代替原显示衬盒上的调整筋结构,如图5。调整插条从端盖窗口内的导向槽插入来装配。

该改进方案装配后的剖视图如图6(横向剖视)和图7(竖向剖视),显示屏的位置调整通过具有弹性的插条和显示衬板上的弹片结构来完成,显示屏与玻璃的间距通过显示衬板上增加的凸台来定位。插条与弹片挤压使显示衬板上的凸台与门玻璃接触,保证了显示屏与门玻璃的间距不变。因门的发泡过程中衬盒的变形量难于确定,当显示衬盒与显示衬板之间间隙过小时,插条与弹片间的挤压力量过大,显示衬板上的凸台与门玻璃接触后,弹片与插条会通过自身的弹性变形来进行调整。弹片结构与弹性插条的设计应考虑因变形衬盒与衬板间隙的最大可能,避免因该间隙过大而导致插条与弹片不能有效接触,从而更换备用加大尺寸的插条,降低生产效率。

图7 改进方案的竖向剖视图

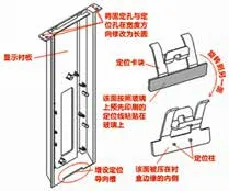

图8 新设计方案的衬板及定位卡块

图9 移走门端盖与门玻璃后新方案的组件图

图10 新方案装配好后的剖视图

4.2 新的解决方案

上述的改进方案已经基本上解决了原设计所隐藏的缺陷,但从力学分析及不可避免的装配公差方面来看还存在着不足:

(1)首先因门体在发泡中的变形量不尽相同(尤其是不同季节的不同批次),如果弹性插条和显示衬板的弹片的弹性设计偏高,在装配后有的门玻璃就会受到较大的显示衬板凸台的压力,严重的会导致门玻璃的微量变形,虽不影响外观和使用,但这个较大压力的存在是有害的。

(2)因公差的存在,门玻璃和门端盖装配在一起时往往存在中心线不重合的现象,显示衬盒与显示衬板也存在着弯曲、扭曲变形等,也就是说存在门玻璃上的印刷图案(按键图案、屏幕的边界线等)与按键弹簧及屏幕显示的内容、线条可能错位,严重的还会出现屏幕露边(侧视能看到屏幕的边缘),将严重影响外观及使用。因此,也会增大返工率,影响产品生产的效率。

设计上为避免这些问题常常采用的措施有:

(1)玻璃上印刷的按键图案尽量小于按键弹簧的触摸范围;

(2)玻璃上印刷的屏幕边界要比实际的屏幕边界小近5mm(单边),视觉上人为缩小了屏幕;

(3)屏幕通电后显示的图案内容避免出现对称图案、不到边缘的横线等,因此约束了视觉上的设计。

针对这些不足,设计需避免装配后对门玻璃造成挤压,避免装配上的公差累积等。为此,提出以下新的解决方案:

如图8,在显示衬板上设计出定位导向槽,并增加定位卡块。门玻璃在印刷显示视窗图案的同时,在背部遮光涂层上印刷出粘贴定位卡块的定位线,在装配过程中按照玻璃上印刷的该定位线将定位卡块粘贴在门玻璃上。

如图9,是将与之固定的门端盖和门玻璃移走后的组件图。从该图可以看出,显控板的左右位置是通过显示衬板由定位卡块限定的,定位卡块中间的定位片插入显示衬板的定位导向槽内,保证了显控板与玻璃印刷图案左右对中。显示衬盒下部的两个定位圆孔与定位卡块上的两个定位柱相配,衬盒粘贴在门玻璃上,同时覆盖住定位卡块的粘贴固定部位,避免了因定位卡块与发泡液接触而在门体发泡过程中受泡液的影响。考虑到公差对装配的影响,端盖上与显示衬盒相配合固定的通孔应采用横向长圆孔。

图10是门体装配好后的剖视图。从图中可以看出定位卡块准确地限定了显示衬板的前后位置,显示衬盒通常出现的后背变形也不会对定位卡块造成影响。衬盒下部斜面上增加加强筋,使得本来不易变形的该处的变形量更是微乎其微,使其不会对定位卡块带来不利影响。

总之,该方案使显示衬板在不受过大外力的情况下自然定位,并很好地保证了显控板与门玻璃印刷图案的对中。

5 结束语

通过以上对玻璃门电控冰箱显控板固定结构的分析,找到了更有效的设计解决方案,避免了以往设计中所隐藏的缺陷。

新方案的实施并没有增加产品成本,同时大大的减少了产品显控方面的不合格率,提高了生产效率,扩大了显示屏显示内容图案的多样性,在原屏幕大小不变的情况下,所展现出的屏幕效果显示更大。

总之,家用冰箱在我国的发展已经进入较成熟的阶段,但冰箱的研发大多停留在雷同化水平上,一些设计师们更多相信别人产品的使用结构,美其名曰这是别人验证过的,很少去分析它的合理性以及潜藏的缺陷,不能做到去伪存真辩证地吸收。本文通过对原结构的分析、改进、创新,得到了更加有效的玻璃门显控板固定方式,同时也为大家提供了一种分析解决问题的方法。

Fixed structure design of display and control panel for household glass door electric refrigerator

BAO Guiguang WANG Yanping WANG Wenjuan YANG Dui TONG Baofang

(Whirlpool-China Electric Co.,Ltd. Hefei 230088)

Aiming at the key problems,color is not correct of LCD screen display, the cosmetic defects such as screen edge leakage in the household glass door electric refrigerator, through the force of causal analysis, to explore a new fixed structure of display and control design panel assembly, and thus completely avoid the defects. The new scheme can greatly improve the reliability of the display and control panel assembly, without increasing product cost of material.

Display control panel;LCD panel;PCB sub-frame;Display unit box lining;Door glass;The door body foaming;The key spring;Cuttings