特大盘拉床夹具设计

2015-12-06中航工业沈阳黎明航发集团有限责任公司辽宁110043申玉萍

■ 中航工业沈阳黎明航发集团有限责任公司 (辽宁 110043) 申玉萍 罗 敏

特大盘拉床夹具设计

■ 中航工业沈阳黎明航发集团有限责任公司 (辽宁 110043) 申玉萍 罗 敏

本文通过对燃机特大盘拉具的设计,从实例的角度分析特大盘拉削夹具的设计过程。从拉削夹具设计难点出发,介绍了拉床夹具的解决方案、夹具设计及使用效果。此工装现场应用效果良好,解决了特大盘拉削的难题,为今后此类工装的设计提供了借鉴。

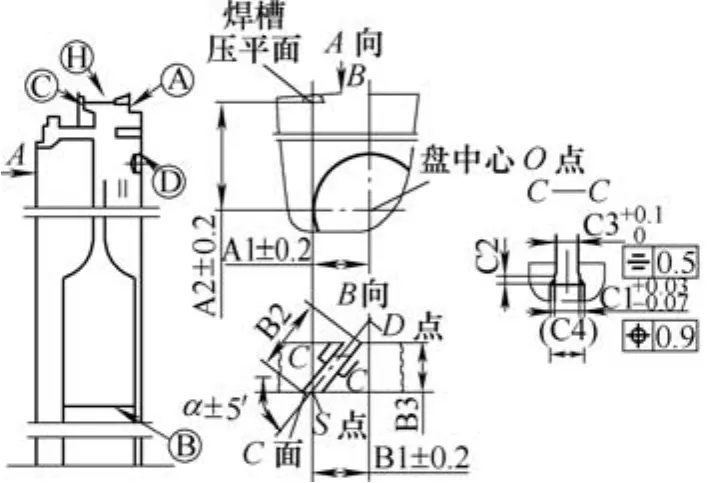

燃机特大盘零件重量约500kg,最大直径近2m,工序为拉削100个均布榫槽,设备采用卧式拉床,拉具座为特定专用夹具,如图1所示,定位基准为A、B,角向D,压紧C。

1. 设计难点

此特大盘重量之重、直径之大、数量之多都是前所未有的,因此该特大盘拉床夹具设计的难度是可想而知的。主要有5个难点:①结构的选择,一定要适应盘的直径特大、重量特重的特点。②夹具的分度机构选择,不仅要保证分度准确,能够承受足够的强度,还要求分度时活动自由,在分度时还要减少端面的摩擦力。为了转动自由要考虑是否应用轴承装置;为了分度准确要考虑是否要设置双保险的分度机构;另外零件太重,考虑分度时应设计一个大强度的分度手柄。③定位机构处考虑零件装配和拆卸要方便,拆卸零件时由于零件的定位面封闭,设计时一定要考虑有一个拆卸装置。④角向孔由于封闭在定位环内,装配过程中看不到角向孔是否对正,设计时考虑是否要留一个观察孔。⑤拉削时拉削力比较大,应考虑夹紧装置中配置辅助压紧,夹具与拉具座联接处一定要留出足够的螺栓夹紧空间,否则夹具与拉具座装配不上,会不能实现拉削。

图 1

2. 解决方案

解决方案如下:①针对拉床设备选择夹具与设备的联接尺寸,采用了特大定位、压紧、角向和分度结构,满足零件特重特大的要求。②采用了双保险的定位分度机构,分度装置分为内插销式和外拨叉式分度,为了保证分度自由旋转,心轴采用两套大轴承装置,使分度达到了自由和准确;为减少分度端面摩擦,端面采用48个滚珠装置,以此来解决特大盘分度、承重问题。③定位盘处增加8处提勾,保证零件拆卸方便。④为了保证安装零件时角向孔的位置正确,在定位环上开了观察孔。⑤压紧盘采用8个螺栓压紧,其中有两个定位用的菱形销和圆柱销,另外还单独用两件弓形夹来防止拉削力过大产生位置度的偏移。

3. 拉床夹具设计

(1)拉床夹具的结构设计。拉削夹具设计的质量高低,直接影响零件拉削质量。拉床加工的拉削力通常都比其他切削加工的切削力大很多,因而,拉床夹具要有较高的精度、足够的强度和刚性,还要操作方便。

为保证加工出合格的工件,夹具首先必须满足下列条件:①工件在夹具安装时能获得正确的定位。②工件在加工过程中,在切削力和外力的作用下能保持这个位置。③能稳定保证工件的加工精度。④便于排屑和清理切屑,便于注射切削液。根据特大盘零件和工艺给定的基准以及加工工艺的要求,所设计的拉床夹具如图2所示。

图 2

该夹具以躯座(角向座)为基体,通过定位装置、分度装置(包括双保险机构拨叉式与插销式分度)、双轴承装置、中间心轴装置、角向定位装置、减少摩擦力装置的端面48处滚珠系统、夹紧装置(包括压盖螺栓夹紧装置和拉削时的弓形夹)、辅助拆卸提勾及拉试件装置,保证拉试件部分的斜座装置全部固定在拉具底座上。

如图1所示,由于工艺要求过第一槽槽底中心线与C面上的S点到过盘中心线平面的水平方向距离为A1,第一槽槽底面过S点至过盘中心线平面竖直方向距离为A2,并且要求第一槽底面中心线处过S点与盘的C面成角度α,即过该处S点的第一槽槽底中心线与盘的轴线成角度(90°-α),所以为保证特大盘在拉削过程中榫槽底面位置水平,故在躯座(角向座)上形成一个(90°-α)的角度。

由于工艺给定设计基准,要求采用一面、一孔、一角向的定位方式,在夹具上设计有一个尺寸为A0的定位环和一个定位块端面,两者装配在一起固定在夹具躯座上,实现了零件一面一孔定位。在端面定位块上固定一个定位角向销,起到角向定位的作用,夹具的这种定位方式符合了工件的加工要求和工艺给定的要求。

夹具设计有两套独立使用的夹紧装置,一套夹紧装置用于工件的夹紧,即用一个压盖及8个螺栓压紧工件的轴端面,其中包括两个角向定位销,是为了防止拉削时压盖位置改变。另一套夹紧装置是两个弓形夹,它是单独的个体,在拉削时通过压紧压盖与定位块,间接压紧零件保证位置不变。

夹具的分度装置是两套独立的分度装置,一套分度装置是插销式的精分度,通过手动插拔分度销与定位环上的衬套孔配合,保证了榫槽拉削的位置度,而另一套分度装置是拨叉式粗分度,通过手柄来回地变换凸轮的位置,将V形块式的拨叉卡住销轴,先进行粗分度,再通过插销分度来进行精分度,为特大盘拉削分度提供了一个双保险。

由于工件加工时需要转动分度,所以在夹具设计时,有一中心定位转轴机构即心轴部分,它主要是保证工件在加工中使其中心轴线保持不变,保证分度过程中拉床夹具中相关部位随着分度正常回转。分度时为了减少定位装置与躯座端面的摩擦力,在定位块处增加了48处滚珠装置,有效地减少了分度时的摩擦力,提高了效率。

轴承装置是为了分度时转动的心轴带动定位装置和压紧装置可自由快速地转动,此轴承装置通过两套直径为190mm和200mm的圆柱滚子轴承进行心轴分度时的承力机构,两个轴承之间通过衬套、轴承盖和螺母联接起来,轴承内套与心轴通过转轴和一个键联接起来,外套通过与衬套的联接同躯座固定在一起。

在零件装配时角向孔与夹具上的角向销位置对正需要观察,在定位环上开了一个观察孔,拉削后,由于整个盘都嵌入了夹具里,为了拆卸方便,在定位止口处的定位环上安装8个提勾,有效地保证了零件的拆卸方便。

盘拉削前都要进行拉试件,本拉床夹具试件为外径300mm、内孔40mm、厚30mm的盘,拉试件夹具为一个角度为(90°-α)的斜座,通过心轴和一个菱形销固定斜座,压盘通过斜座上的螺柱压紧试件,保证拉试件的成功,通过拉试件可以确定拉削的参数。

此套夹具在整体设计上,结构比较合理,分度、定位准确,转动自由、方便、可靠,夹具结构大小适度,通过特大盘的现场拉削使用,效果很好,加工质量和工作效率都得以保证。

(2)拉床夹具设计的技术条件要求。为保证夹具整体的加工精度和保证工件加工的质量,在夹具设计时,给出一定的技术条件和尺寸要求是非常必要和重要的一项工作。

在设计中,首先确定了4个设计基准:①中心转轴的回转中心线确定为基准A。②定位块的上端面确定为基准B。③躯座的上表面与下表面在保证角度(90° -α)的情况下,下表面确定为基准C。④拉试件斜座上表面确定为基准V。

为保证特大盘的加工尺寸要求,首先要求夹具中心轴线方向与拉削方向成角度(90°-α±30″);夹具定位环的上端面基准B对回转中心线基准A的全跳动不大于0.015mm;定位环上的定位止口轴A0对回转中心基准A的同轴度不大于0.01mm,同时对定位环的上端面基准B的垂直度要求不大于0.01mm。为保证拉床夹具与拉具座安装定位正确,要求夹具上两定位套距离为(E1±0.02)mm,其中一个定位套中心线与拉床的拉削方向中心线距离为(E2±0.01)mm;两个定位套对躯座(角向座)的下表面基准C的垂直度要求不大于0.02mm;其中一组螺栓孔的中心线与拉床的拉削方向中心线距离为(E3±0.1)mm,如图3所示。

图 3

对于拉试件斜座的技术要求,斜座中心线与盘中线要求角度为(90°-α±30″);D点至拉试件斜座上表面的距离为(E6±0.01)mm,拉试件斜座上表面基准V对基准C的平行度不大于0.01mm;拉试件时定位试件止口的心轴尺寸为E7g6,同时对基准V的垂直度不大于0.01mm,如图4所示。

图 4

4. 结语

此套特大特重盘拉床夹具的设计通过现场使用,效果很好,满足了生产需要,解决了特大盘拉削的难题,提供了拉削特大特重盘拉床夹具设计的经验,为今后特大特重盘的拉削提供了一个很好的借鉴平台。

20150820)