基于流阻简化计算的催化转换器传声损失分析

2015-12-06黄泽好袁光亮谭章麒

黄泽好,袁光亮,刘 通,谭章麒

(重庆理工大学车辆工程学院,重庆 400054)

催化转换器作为汽车排气系统必不可少的组成部分,其主要目标是加速汽车尾气的化学反应,降低汽车有害气体的排放。因此,对催化转换器的研究主要侧重于相关化学反应,而其传声特性的理论研究较少[1]。随着汽车对排气系统空间利用率要求的提高,消声器内置催化转换器成为一种趋势,对催化转换器的消声特性进行详细的分析研究非常必要。Lavrentjev等[1]应用散射矩阵与双声源实验法研究了不同形式催化转换器的传声特点。国内学者也对催化转换器在排气系统中的声学特性进行了相关仿真分析与实验[2-5]。本文结合一维平面波理论和管道声学,通过简化声传播过程中管道内的流阻计算,推导了排气系统催化转换器传声损失计算方法。将计算结果与已有的实验结果进行对比,分析流阻变化各因素对催化转换器传声损失的影响,为催化转换器与消声器的结合设计提供了理论依据和参考。

1 催化载体流阻对声传播的影响

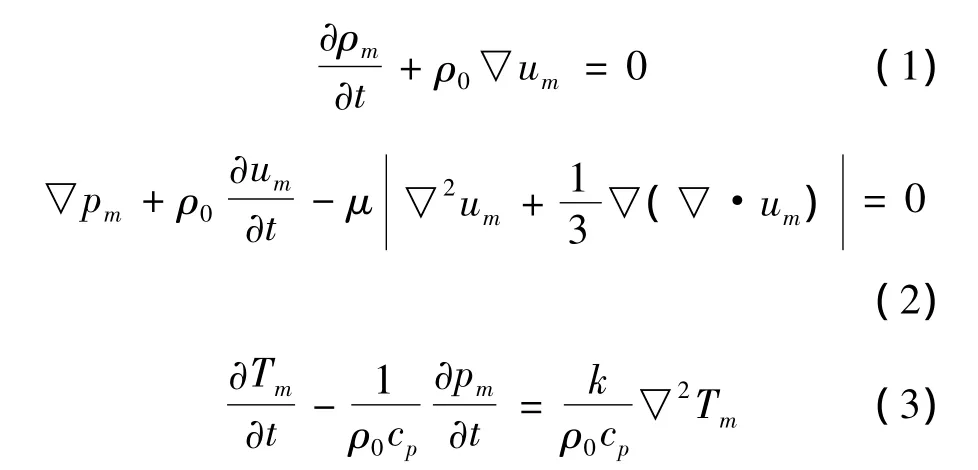

催化转换器的载体部分是由许多微观的小孔结构平行排列而成,通常可以把每一个小孔都看成相互独立的均匀细直管。在细管中,管壁将对传播媒质质点的运动产生影响,引起声传播过程的热损耗,所以声传播介质的流阻成为声传播中不可忽略的因素。在宏观情况下,声音在催化载体中的传播可以看作是在等效流体介质中的传播。流体的有效密度与有效压缩率通过声波方程中线性的连续、动量、能量方程可得:

其中:pm为声压;ρm为密度;um为质点声速度矢量;Tm为温度;μ为流体黏度系数;k为流体热传导率;cp为定压比热容。

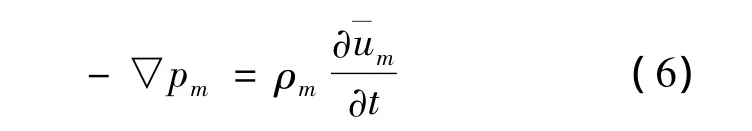

由于载体中细管截面尺寸远远小于声波波长,声音在管内以平面波传播。当细管长度远远大于横截面尺度时,假设流体在管内的流动得到充分发展,则质点平均流速为的均匀流体动量方程为

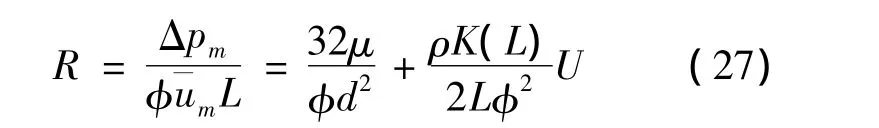

其中R为频率与细管横截面的函数。

设

其中ρm为等效密度

黏滞效应通过R影响有效密度,同时温度也将影响等效声速度。Allard[6]建立了多孔材料的一般模型,并探索了任意截面多孔材料等效密度与等效速度的关系。

式中:R为流阻;φ为孔隙率,即开孔截面面积与总截面积之比;J0,J1分别为零阶与一阶贝塞尔函数;α为细管横截面系数。如果假设边界层充分发展,对于一个给定的孔隙几何形状,黏度μ和流动阻力R直接相关[6]。

等效声速如下[6]:

其中:Pr为普朗特数;γ为流体的比热比。催化载体中声波的传播方程为

2 催化转换器传声损失的计算

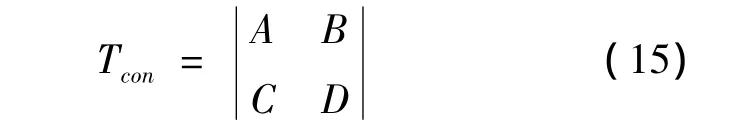

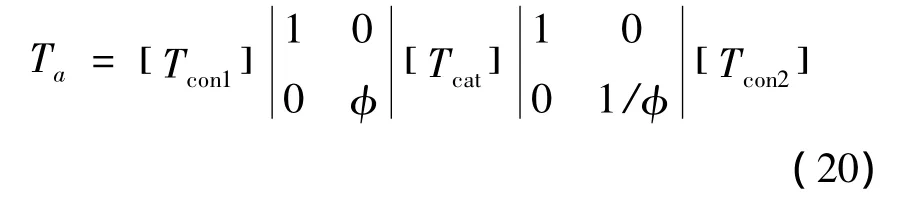

因为传递损失不受声源特性和尾管辐射特性的影响,所以本文用传递损失来表示催化转换器的传声性能。理论计算模型为如图1所示的圆柱形催化转换器,应用四端网络的传递矩阵法求解催化转换器传声损失的解析解。压力p和体积速度U作为状态变量,进口与压力的关系为

其中:Tij为传递矩阵的元素;下标i和o分别表示进、出口。

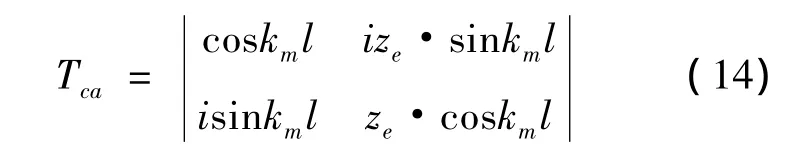

通过对p0和u0分别取0和1,传递矩阵各元素可以很容易求出。催化载体的传递矩阵为

文献[7]给出了锥形管传递矩阵表达式:

其中:

θ为半锥角;l为锥管长度;r1和r2是催化剂进口和出口处锥形管的半径。

催化转换器的传递矩阵为

催化转换器的传声损失为

3 催化载体流阻的简化计算

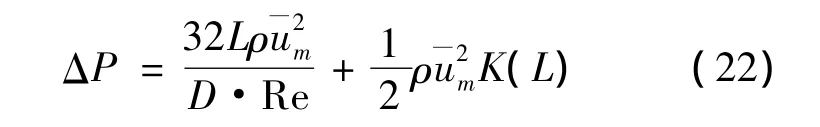

在对载体声阻抗的计算中必须对载体流阻变化进行分析。由于细管声传播介质的流阻往往是非线性的,给计算增加了难度,因此本文采用Sparrow等[8]的压力损失模型:

式(22)等式右边第1项为层流充分发展区的平均压力损失;第2项为入口流动发展区的压力损失。K值为入口的流动发展区到远离入口充分发展区压力损失的修正系数[7]。

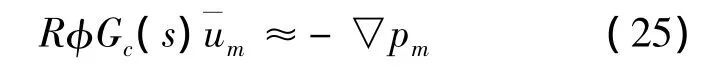

通过应用压力损失来预测催化载体的流体阻力[2]。当催化载体在低频范围(s≪1)时,由式(8)可得

在低频范围,式(4)可简化为

根据式(7)有

将式Gc(s)的值代入式(25),得到静态流阻

其中,d为细管直径。

K(L)作为细管入口处层流发展区压力损失的修正系数,是管道长度的非线性函数,为了简化计算,对K(L)取平均值。

4 理论计算与分析

图1为400目催化器,催化载体截面近似由矩形的细管组成,孔隙率φ为0.8。流动阻力取决于流速,当速度趋近于0时,取R=436 Pa·s。式(9)中的参数 α取1.07[7],声速 c0=340 m/s,ρ0=1.2 kg/m3,γ =1.4。

图1 催化转换器示意图与载体截面图

催化转换器传递损失的理论计算结果同文献[9]中实验结果的对比如图2所示,可见计算结果与实验结果基本一致。这表明简化流阻计算可用于催化器的传声损失分析。理论和实验结果之间产生偏差的原因可能有以下几个方面:①流阻简化计算时假设频率为低频范围并对K(L)取平均值;②由于催化载体两端为锥形连接管,使载体孔隙入口流速不均匀,导致载体流阻计算有误差;③载体两端连接处所加的衬层及载体外围的绝热层护垫会吸声。此外,在计算模型中载体小孔道被认为是相互不通的刚性壁面孔道,而实际情况并非如此,在载体孔道间壁面上会有些微小孔隙,这些微小孔隙对声学性能也有一定影响。

图2 理论计算与实验传声损失结果对比

图3为当催化转换器入口流速分别为10,30,50,70 m/s时对传声损失影响的对比情况。可见,随着气流速度的增加,传声损失随频率增加而增大。因流速的增加使流动阻力增大,而频率越高使声波与壁面振动耦合更明显,声能以热能形式耗散的比例增加[4],传声损失增大,所以流速变化对高频阻性消声影响较大,而对低频抗性消声影响较少。

图3 不同流速传声损失的对比情况

对于该催化转换器,其他条件相同,只改变孔隙率 φ 的大小(分别为0.7,0.75,0.8),得到不同孔隙率对传声损失影响的对比情况,见图4。当催化载体目数不变时,孔隙率越小,流阻越大,高频阻性消声提高。但孔隙率较小会使低频抗性消声效果变差。由于载体孔隙同时存在阻性消声和抗性消声效果,故在1 200~1 600 Hz孔隙的变化对消声没有影响。

图4 不同孔隙率对传声损失的对比情况

图5为催化载体长度分别为152,252,352 mm的计算结果。从图中可见:当载体直径不变,长度增加时,由于载体阻力增大,沿程损失增加,因此三元催化器的消声量呈上升趋势;在低频范围内,消声量增加很小,几乎没有变化;在中高频率范围内,消声量有较明显的增加。另外,随着长度的增加,传声损失的波峰、波谷更密集,波动变小。

图5 不同载体长度对传声损失的对比

5 结论

1)通过简化催化载体流阻计算,在提高催化器传声损失计算效率的同时使计算结果与实验结果误差满足工程应用要求,说明该计算方法可用于对催化转换器声学特性的分析。

2)催化转换器入口流速、孔隙率、载体长度通过影响流阻而影响传声损失。流阻增大可提高中高频的消声效果。

3)载体与多孔吸声材料具有相似的声学特性,在排气系统设计时应考虑它的消声作用,可以通过与消声器的合理结合达到最好的消声效果。

[1]LAVRENTJEV,HANS R,HEIKI T.The passive acoustic effect of automotive catalytic converters[J].SAE,2011(24):219.

[2]陈洪彪,刘星荣.汽车净化消声器陶瓷蜂窝载体消声机理的理论及试验研究[J].汽车技术,1997(10):28-32.

[3]黄泽好,杨超,黄一桃,等.摩托车排气净化消声器性能分析[J].中国机械工程,2013,24(1):110-114.

[4]张兆合,张浩.三元催化器的消声特性研究[J].机械设计与制造,2010(8):88-90.

[5]黄泽好,谭章麒,袁光亮.内置催化器位置对消声器性能的影响分析[J].重庆理工大学学报(自然科学版),2014(9):7-10.

[6]ALLARD J F.Propagation of Sound in Porous Media Elsevier Applied Science[Z].New York:[s.n.],1993.

[7]MUNJAL M L.Acoustics of Ducts and Mufflers(second edition)[M].West Sussex:John Wiley& Sons,2014:79-80.

[9]SPARROW E M,LIN S H,LUNDGREN T S.Flow development in hydrodynamic entrance region of tubes and ducts.Physics of Fluids[J].Physics of Fluids,1964,7(3):338-347.

[10]SELARNET A,EASWARAN V.Wave attenuation in catalytic converters:Reactive versus dissipative effects[J].The Journal of the Acoustical Society of America,1998,103(2):935-943.