镀铬件加工方式选择及公差计算方法

2015-12-05宋万万于宽深沙春鹏

于 海, 宋万万, 曹 超, 于宽深, 沙春鹏

(沈阳飞机工业集团有限公司,辽宁沈阳 110850)

引 言

镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,其硬度可在400~1200HV内变化。镀铬层的摩擦系数小,特别是干摩擦系数,在所有金属中最低。所以镀铬层具有很好的耐磨性,被广泛用作防护-装饰性镀层的外表层和功能镀层,在电镀工业中占重要的地位。在航空制造业中,镀铬通常作为功能性耐摩擦镀层使用,镀层厚度多为数十微米,较其他电镀层厚,相应的镀层厚度范围也随之增加,不可避免的带来了加工精度差的问题[1-3]。

设计制件图样规定的尺寸公差为最终成品尺寸公差,该尺寸公差包括机械加工公差及表面镀覆层公差,应由机械加工及表面镀覆同时协调完成。镀铬属功能性镀层,可以提高制件表面的耐磨性能,通常镀铬层厚度较其他防腐性镀层为厚,制件又多为轴类,一般设计图样规定的镀层δ分为9~24μm[轴类公差带为(24-9)×2=30μm]、21~48μm(轴类公差带为54μm)、48~80μm(轴类公差带为64μm)。

1 公差选择

1.1 加工流程

制件电镀铬的加工方式分为成品尺寸电镀或加大尺寸电镀后磨削两种加工方式,成品尺寸电镀加工流程见流程1,加大尺寸电镀后磨削加工流程见流程2。

流程1成品尺寸电镀加工流程:根据成品尺寸及镀层范围计算镀前尺寸→机械加工至镀前尺寸→电镀至成品尺寸。

流程2加大尺寸电镀后磨削加工流程:根据成品尺寸及镀层范围计算镀前尺寸、镀后尺寸→机械加工至镀前尺寸→加大电镀至镀后尺寸→机械加工至成品尺寸

1.2 加工方式选择

成品尺寸电镀为按设计图样要求的尺寸、公差及镀层厚度预先计算出电镀前的尺寸公差,零件机械加工至电镀前的尺寸,直接电镀至设计图样要求的尺寸。该加工方式适用于设计公差较大、镀层厚度公差较小、粗糙度要求较低的零件。

加大尺寸电镀后磨削是根据设计图样要求的尺寸、公差及镀层厚度计算镀前、镀后尺寸,零件机械加工至镀前尺寸,而后电镀至超出图样规定的尺寸,再机械加工至图样要求尺寸。该加工方式适用于镀层厚度公差较大、零件公差较小、粗糙度较低的零件。

一般来说,考虑到加大尺寸电镀在进行镀后机械加工时需进行二次装夹,会带来轴心偏移或影响形位公差,故首选方案为成品尺寸电镀,如设计图样尺寸公差过小或表面粗糙度过低的零件,才采用加大尺寸电镀方式加工。

2 公差计算及分配

2.1 分配原则

成品尺寸电镀加工方式如流程1。已知成品尺寸及镀层厚度范围,需计算镀前尺寸以进行机械加工,此类加工为将成品尺寸公差分配给机械加工与电镀加工。计算原则应使镀前尺寸公差内任意数值经电镀至规定的镀层厚度以后,均应符合成品尺寸要求。

加大尺寸电镀后磨削加工方式如流程2。已知成品尺寸及镀层厚度范围,需计算镀前尺寸以进行机械加工,机械加工后电镀至超出规定的厚度,再由机械加工至成品尺寸,因形成尺寸的过程均为机械加工,故此类加工方式电镀并不分配成品尺寸,成品尺寸分配给镀前机械加工与镀后机械磨削加工。计算原则应使镀后磨削至成品尺寸时,镀层厚度应符合规定的镀层厚度要求。

2.2 计算公式

成品尺寸电镀公差计算公式为:镀前尺寸公差上限=成品公差上限-2倍镀层厚度上限;镀前尺寸公差下限=成品公差下限-2倍镀层厚度下限(以轴类零件为例计算,镀层厚度需×2倍,下同)。

例1:ΦX(-0.030,-0.104),镀层 δ为 21~48μm,镀前尺寸公差上限为 -0.030 -0.096=-0.126;镀前尺寸公差下限为 -0.104 -0.042=-0.146。那么镀前尺寸应该为 ΦX(- 0.126,-0.146)。分配后,机械加工公差共 20μm,电镀加工公差共54μm。

加大尺寸电镀后磨削公差计算公式为:镀前尺寸公差上限=成品公差下限-2倍镀层厚度下限;镀前尺寸公差下限=成品公差上限-2倍镀层厚度上限。

例2:ΦX(-0.016,-0.034),镀层 δ为 21~48μm,镀前尺寸公差上限为 -0.034 -0.042=-0.076;镀前尺寸公差下限为 -0.016 -0.096=-0.112。那么镀前尺寸应该为 ΦX(- 0.076,-0.112)。分配后,镀前机械加工公差共 36μm,电镀加工公差共54μm。

3 在生产中的应用

该公差分配方法及计算公式已在航空制造业中广泛应用,适用于钢、铝及钛等金属材料的电镀铬加工,包括苏-27在内的10余种先进战机均已采用此方法加工镀铬零件,零件种类多达300余项,其中最长的零件有820mm,直径最大零件达Φ920mm,镀铬及机械磨削均有一定困难。以这两项零件为例,介绍该镀铬层分配方法及计算公式在生产中的效果。

1)飞机某部位折叠转轴(图1)材料30CrMnSiA,尺寸 Φ20mm×825mm,直径尺寸公差Φ20mm(0,-0.120),镀铬层 δ为 48 ~80μm,表面粗糙度Ra1.6。因设计公差较大,优选成品尺寸电镀。公差计算:镀前尺寸公差上限为0-0.160=-0.160;镀前尺寸公差下限为 -0.120 -0.096=-0.216。那么镀前尺寸应该为 Φ20mm(-0.160,-0.216)。分配后,机械加工公差共56μm,电镀加工公差共64μm。即由机械加工至尺寸 Φ20mm(-0.160,-0.216),并将粗糙度提高至 Ra0.8(因为电镀会提高一个等级的粗糙度),按除油、活化、阳极腐蚀、镀铬流程进行成品尺寸电镀铬,镀层δ控制在48~80μm范围内,最终尺寸即可满足设计要求。该零件虽然长度尺寸较长,但由于设计公差较大,按此分配方法分配机械加工公差及电镀铬层公差均能满足加工制造要求,加工尺寸一次合格率在95%以上。

图1 折叠转轴设计图

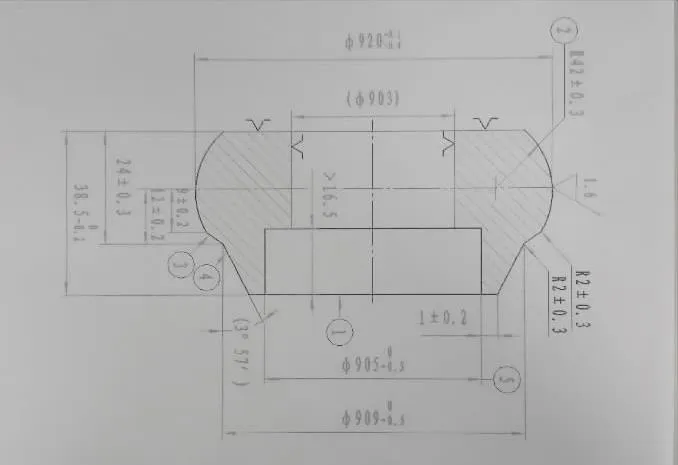

2)连接进气道与发动机的转接段(图2),材料TC6,尺寸 Φ920mm × 38.5mm,直径尺寸公差Φ920mm(-0.013,-0.049),镀铬层 δ为 48 ~80μm,表面粗糙度Ra0.4。因设计公差较小,优选加大尺寸电镀后磨削加工。公差计算:镀前尺寸公差上限为 -0.049 -0.096= -0.145;镀前尺寸公差下限为 -0.013 -0.160= -0.173。那么镀前尺寸应该为 Φ920mm(-0.145,-0.173)。分配后,镀前机械加工公差28μm,镀后磨削加工公差36μm,电镀铬层公差 64μm。即由机械加工至尺寸Φ920mm(-0.16,-0.216),粗糙度 Ra0.4 即可,然后按钛合金电镀铬流程(除油、活化、氢化、镀乳白铬、退火、镀硬铬)进行加大尺寸镀铬,镀层δ控制在100~120μm范围内,粗糙度一般会提高至Ra0.8左右,再由机械加工磨削至 Φ920mm(-0.013,-0.049),磨削同时将粗糙度加工至 Ra0.4,镀层 δ即在48~80μm范围内。该零件直径大,且设计公差较小,表面粗糙度低,无法按成品尺寸电镀加工,采用加大尺寸电镀后磨削方式加工即保证了镀前、镀后的机械加工要求及电镀加工能力要求,又满足了设计尺寸及粗糙度要求,产品交付合格率在87%以上。

图2 转接轴设计图

4 结论

1)该制件加工过程中公差分配方法及计算方式可有效指导镀铬零件公差尺寸分配。

2)经每年数百项镀铬零件生产验证,上述镀铬加工方式及公差分配方法可应用于生产实际。

3)该分配方法及计算方式不仅可应用于镀铬工艺,同时可推广应用于较大镀层厚度范围的表面镀覆工艺的公差分配。

[1] 张国良.零件镀铬前工艺尺寸解决方法[J].科技信息,2011,16:364.

[2] 郝桂英,冯进,李孟辉.镀铬零件的工艺研究[J].机械工程师,2005(5):79-80.

[3] 冯德渝.高精度轴类镀铬零件相关工序尺寸的计算[J].机械制造,2000(12):46-47.