小节距高可靠CQFN型陶瓷封装外壳工艺技术

2015-12-05余咏梅

余咏梅

(福建闽航电子有限公司,福建 南平353001)

1 引言

随着电子元器件薄型化、小型化的不断推进,陶瓷片式载体封装外引出端(焊盘)的节距由1.27 mm向 1.00 mm、0.80 mm、0.65 mm、0.50 mm、0.40 mm甚至更小节距推进,当焊盘节距小于1.00 mm时,陶瓷外壳半圆金属化通孔难以满足组装焊接工艺要求,常出现短路、底部助焊剂及焊料颗粒难以清洗掉,且焊接强度急剧下降等问题。采用1.27 mm和1.0 mm节距的CLCC(ceramic leadless chip carrier,陶瓷无引线片式载体)封装形式,由于无法埋入铜块,不能解决小节距(节距≤0.80 mm)的CQFN、CDFN等焊接组装问题,满足不了陶瓷封装组装焊接的要求。

采用CQFN封装焊盘钎焊与电镀加工工艺表面贴装结构外壳,可以满足节距≤0.80 mm焊接组装要求,且钎焊、电镀简便,使陶瓷CQFN封装与塑料QFN封装可以完全兼容,实现了无铅封装,也适应有铅组装的高速集成电路封装。

福建闽航电子有限公司开展了CQFN型陶瓷封装外壳的研究工作。对0.50 mm小节距高可靠表面贴装CQFN型陶瓷外壳工艺技术进行了较深入的研究,本文将对其工艺技术进行探讨。其中关键工艺技术的解决方法对研究该类型外壳具有一定的裨益。

2 CQFN型陶瓷外壳设计

2.1 塑封外壳存在的缺陷

由于塑封QFN产品在封装气密性、内部热特性、贮存、应用等可靠性方面存在较大的缺陷,所以,有的器件需要用陶封产品替代,其缺陷主要表现在:

(1)封装气密性缺陷:塑封半导体器件容易吸入潮气,潮气侵入芯片与微量杂质结合在一起,使器件受侵蚀而功能退化或损坏。

(2)内部热特性受限:由于塑料、框架和芯片之间的热膨胀系数不同,使塑料包封料在芯片上产生热膨胀应力,导致塑料封装导热性差,热阻大。大功率器件充分散热和贮存温度范围受到较大的限制。

(3)贮存受限:塑封半导体器件会吸收潮气或受到沾污,而需增加额外的保护措施。

(4)应用受限:塑封产品为非气密性封装,在高温潮湿环境中使用受限;塑封产品导热性差使得其无法应用于大功率器件;由于缺少足够的长期贮存能力和应用数据使塑封器件在航空航天、空间应用等方面受到极大限制。

2.2 CQFN型陶瓷封装外壳产品结构设计

众所周知,近年迅速发展起来与CLCC封装相似的CQFN型封装,由于其具有更优的电性能、更高的功率密度和封装密度、更高的可靠性,重量更轻,已成为表面贴装薄型封装的首选,备受国内外高可靠器件应用的青睐。

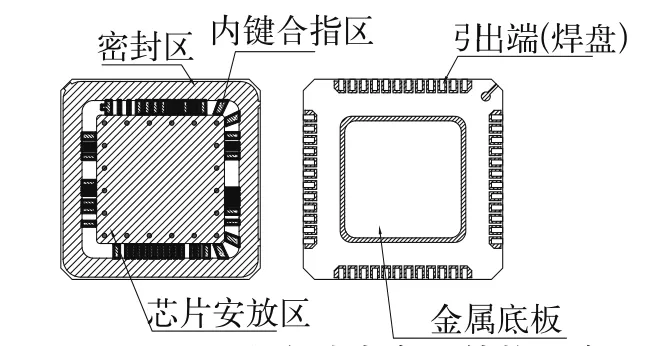

CQFN型陶瓷外壳设计,为了更好地解决表贴器件散热、焊料焊接检查、清洗难等难题,保证整机用户组装绝缘性能好,不产生短路失效,提升集成电路组装密度,产品设计创新是关键。该产品结构设计包括密封区、内键合指区、芯片安放区、金属底板、引出端5部分(金锡熔封盖板另配)。其产品结构图如图1。

图1 CQFN陶瓷外壳产品结构示意图

2.3 CQFN型陶瓷封装外壳产品电设计

CQFN型陶瓷封装外壳产品布线密度高,节距小(0.5 mm),闽航电子有限公司研制的几款该类型外壳内引线宽度最小为0.10 mm、间距宽度最小为0.10 mm,对绝缘电阻、引线电阻、电容等关键电参数都有严格要求。具体指标如下:

(1)绝缘电阻:R≥1×1010Ω(500 VDC);

(2)引线电阻:Rmax≤0.8 Ω,(可根据用户要求确定);

(3)电容≤5 pF。

设计时,根据引线电阻和电容的计算公式进行模拟设计(本文不做详述),绝缘电阻设计原则是在保证引线电阻的前提下,尽量加宽两引线之间的距离。

对其他性能参数如镀种及镀层厚度、漏气速率、温度循环、盐雾、恒定加速度、共面性等都有相应的要求。产品考核依据是GJB1420B-2011《半导体集成电路外壳通用规范》。

2.4 CQFN型陶瓷封装外壳产品热设计

在设计中,还应关注外壳的热阻设计。集成电路的散热方式通常有传导、对流和辐射三种,CQFN外壳的散热采用的是传导方式。根据热阻定义,传导热阻Rk=L/K·A。式中[1]:Rk为传导热阻 /℃ ·W-1;L 为热流通路的总长度/cm;K为材料导热系数/W(cm·℃)-1;A为垂直于传导方向的载面积/cm2。

从上述公式和CQFN外壳的设计特点来看[2],要降低CQFN外壳的热阻需要从外壳芯片粘结区的钨柱阵列设计、陶瓷外壳的几何尺寸设计、散热面钨印制层面积、散热底板金属材料的选用等方面来降低外壳的热阻。

2.5 CQFN型陶瓷封装外壳产品可靠性设计

CQFN型陶瓷封装外壳产品具有体积小、导热性好、密封性好、机械强度高、封装可靠性高的特点,但在使用中仍然会出现失效现象。从以下几个方面优化设计,以确保外壳的可靠性。

2.5.1 瓷体强度的可靠性设计

(1)Al2O3粉料的选用

Al2O3粉料晶粒的大小、形状等都影响陶瓷的强度,选择平均粒度小、分布合理、杂质含量较低、颗粒度较为均匀的Al2O3粉料为主原料,保证瓷体的强度。

(2)烧结过程控制

针对CQFN陶瓷外壳体积小、引线节距小、壁薄的特点,既要保证外壳的密封性,又不能在层压中由于压力过大造成基体变形。为此,严格规定各工艺过程中的各项参数,特别是层压方式、压力和烧结工艺曲线参数。要求各工序在生产过程中严格遵守工艺纪律和操作规程,并对生产出来的在制品和半成品进行检验和试验,保证瓷体的强度。

2.5.2 注浆连通孔的可靠性设计

CQFN陶瓷外壳产品由于引线小节距、线路多,大多需要通过注浆孔来实现内键合指与焊盘之间的连通关系。因此,必须控制注浆膜质量。对注浆孔多的小节距产品,注浆膜采用刻蚀的加工方式,保证注浆膜的位置精度及平整度,避免孔位精度偏差产生注浆后的污染。同时,控制好注浆压力及注浆浆料粘度,使注浆饱满,并要保证注浆孔的收缩与氧化铝陶瓷基片的收缩一致。对注浆后的生片,在透光台上逐片检查,剔除不合格品,保证注浆连通孔的可靠性。

2.5.3 密封性、引线强度可靠性设计

选择平均粒径小、粒度分布合理、杂质含量低的W粉,使得烧结后金属化层致密平整,且与陶瓷结合牢固。在布线金属化印刷后,增加一道印刷瓷介质浆料,以加强陶瓷层与层之间的结合强度。

通过产品结构和工艺的合理设计来满足航空航天器件长期贮存、可靠性高的要求[3]。

3 CQFN型陶瓷外壳工艺

CQFN产品涉及的关键工艺技术主要有:

(1)0.50 mm小节距结构冲孔、注浆工艺技术;

(2)0.10 mm细线条金属化印刷工艺技术;

(3)0.50 mm小节距焊盘凸台钎焊工艺技术;

(4)0.50 mm小节距产品电镀工艺技术。

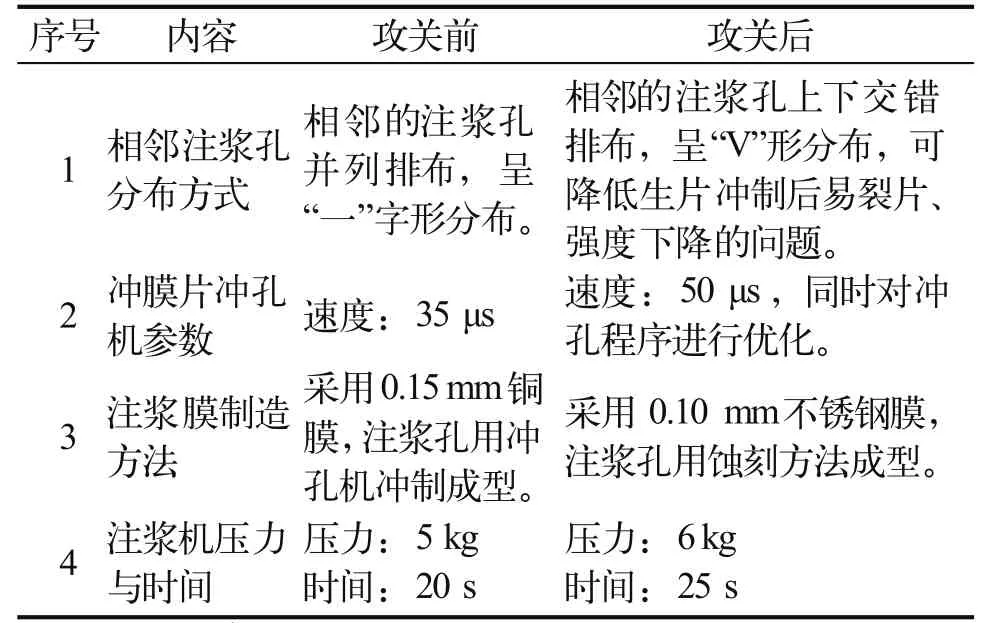

3.1 小节距结构冲孔、注浆工艺技术

0.50 mm小节距产品冲孔、注浆是一个工艺难题,由于该产品节距为0.50 mm,各注浆孔之间间距小(≤0.30 mm),冲孔数多(以CQFN48为例,中、底片注浆孔共118个),生片冲孔时易断针及产生冲孔偏移,冲注浆铜膜困难更大。通过工艺试验,采取以下措施解决:

(1)优化设计线路分布,相邻的注浆孔上下交错排布,呈“V”形分布;

(2)冲膜片孔时对冲孔机进行参数调整,减慢冲孔速度、优化冲孔程序;

(3)注浆用铜膜采用腐蚀加工的工艺来改善;

(4)调整注浆浆料配制工艺,提高注浆浆料的可塑性,优化注浆工艺参数如注浆机压力与时间,改善注浆质量,保证注浆孔的精度,实现密集注浆。

工艺参数优化情况见表1。

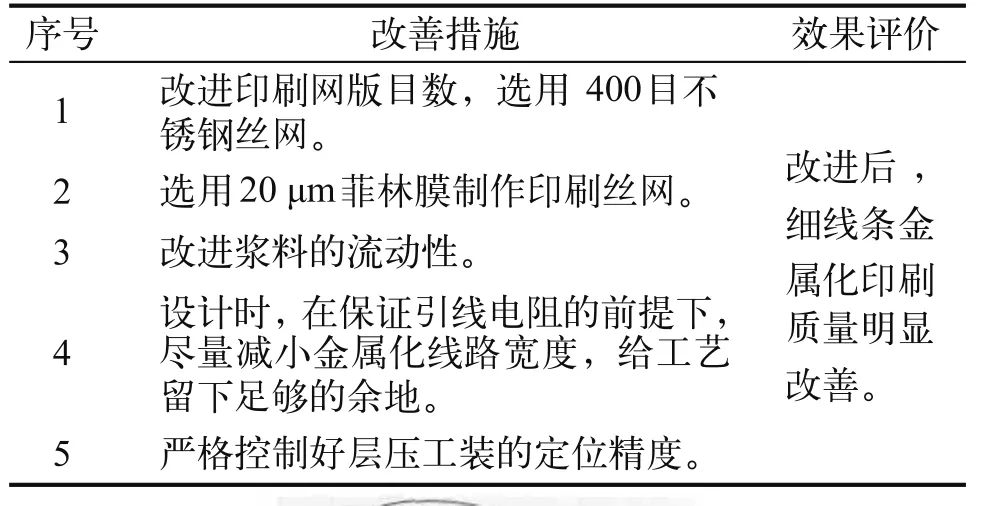

3.2 细线条金属化印刷工艺技术

由于产品外形尺寸小,以CQFN32为例:基体外形尺寸长(5.00±0.10)mm×宽(5.00±0.10)mm×厚(1.50±0.15)mm,小节距(0.50 mm),金属化线条细(0.10 mm),间距小(0.10 mm)。采用常规印刷工艺和浆料,印刷线路边缘易出现锯齿、荡浆和缺浆现象。改善浆料的流动性和网版制备工艺,是提高印刷精度的研究方向。

表1 工艺参数优化情况对照表

3.2.1 浆料的影响

密集线路印刷要求线路具有良好的清晰度,金属浆料触变性良好。对浆料粘度的控制非常重要。浆料制备在低转速搅拌情况下,粘度相对较高,当浆料受印刷刮刀的剪切力影响,粘度迅速下降,下浆流畅,但要关注浆料粘度的控制需在一定范围内。

3.2.2 印刷丝网

由于产品线路较细,引线电阻的设计余量有限。因此,需要控制印刷线路的平整性。平整的线路表面除了要求浆料具有良好的流平性外,与印刷丝网也有很大的关系。丝网印刷线路形态如图2。

图2 丝网印刷线路形态

从图2可以发现,采用细丝径、高开口率的丝网,得到的线路开口下浆相对较多,更为饱满;小的丝径,当印刷刮刀剪切力卸除,丝网脱离瓷片的瞬间,丝网在浆料表面留下的痕迹深度浅。由于剪切力卸除,流平性良好的浆料,开口下浆料通过流平到丝网印痕,得到相对平整的印刷线路表面。

3.2.3 印刷过程工艺

印刷刮刀速度的设置应与浆料性能相匹配,即与浆料的触变性能相符,使浆料受力与剪切力卸除过程、浆料粘度适度的变化,以达到需要的印刷效果。同时,通过采取以下措施来实现0.10 mm宽印刷线路边缘平整、均匀。印刷工艺改善措施见表2。

3.3 小节距焊盘凸台钎焊工艺技术

CQFN产品是在产品背面钎焊上小节距的金属焊片形成凸台,凸台节距为0.5 mm,宽度细(0.23 mm),焊接面积小(0.184 mm2),容易出现焊偏及虚焊现象,如图3所示。钎焊质量合格产品照片如图4。

为了得到良好的焊接效果,通过以下几个工艺方法来保证。

表2 印刷工艺改善措施情况表

图3 画圈处为焊盘凸台虚焊处

3.3.1 加强金属化强度控制

调整金属化浆料配方,根据金属化玻璃渗透理论,烧结过程钨、钼金属颗粒形成蜂窝状的骨架结构,陶瓷中的玻璃成分渗透到金属化层,填充于骨架孔隙。根据浸润原理,当金属化中添加少量瓷粉,有利于玻璃润湿,促进玻璃的扩散,增加界面结合强度。

图4 钎焊合格产品图片

3.3.2 控制好烧结气氛

金属化过程烧结条件如气氛中引入少量H2O,经高温后,气氛中含有少量活性氧,对金属预氧化,玻璃与钨氧化物的润湿角相对较小,利于玻璃的浸润扩散,提高界面强度。

3.3.3 控制适当的印刷厚度

印刷厚度偏薄,容易造成过烧,即玻璃渗透到金属化层表面。印刷厚度太厚,不利于玻璃渗透,结合强度低。

3.3.4 镀镍层厚度的控制

根据经验,厚度控制在2~4 μm,银铜焊料在镍层可以良好地铺展,形成Cu-Ni共熔物。

3.3.5 钎焊工艺控制

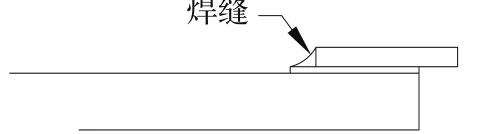

实验证明,钎焊最高区温度850±5 ℃,3~4 min保温时间的工艺条件,可以得到优良的焊料接缝,保证焊接质量良好。焊料接缝如图5所示。

图5 焊料接缝示意图

3.3.6 侧面印刷工艺设计

根据结构不同,有的产品可采用侧面印刷来实现电路连通。同时对焊接强度也有好处。焊接后,焊料在焊盘与侧面线路交接处形成连接角可增加焊接强度。

通过上述种种工艺措施的改进及设计专用的装配钎焊石墨舟对瓷体和金属底板进行精确定位钎焊,并控制好焊料量,调节好钎焊炉温度曲线,能达到引线共面性≤0.10 mm的要求,并保证钎焊牢固性。

3.4 小节距产品电镀工艺技术

CQFN型陶瓷封装外壳产品电镀镍金工艺流程如下:

前处理→除油→活化→冲击镍→正镀镍→镀金

由于产品引线节距小(0.50 mm),电镀很容易产生桥连、镀层厚度不均匀现象,如图6、图7所示。

图6 画圈处为电镀桥连实例1

图7 画圈处为电镀桥连实例2

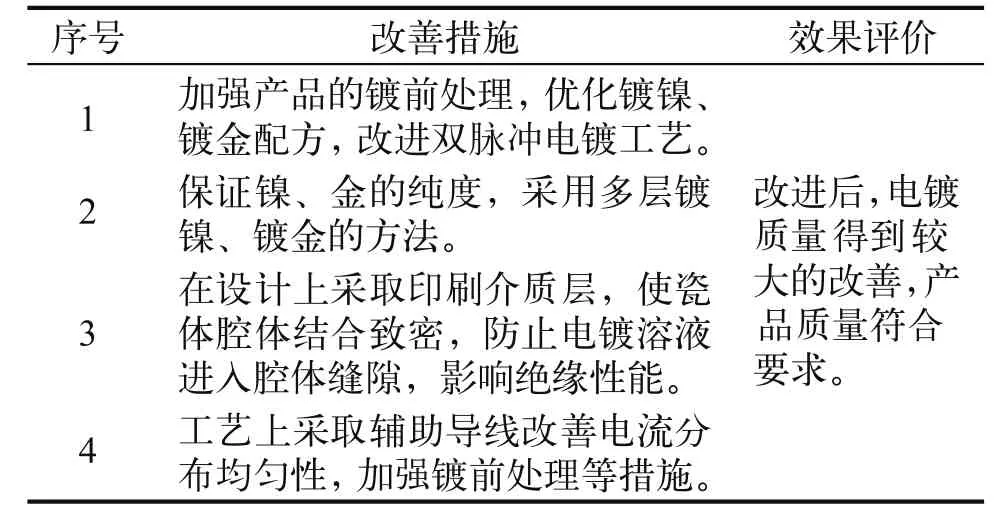

为保证小节距产品电镀质量,通过采取以下措施解决,见表3。

表3 电镀改善措施情况表

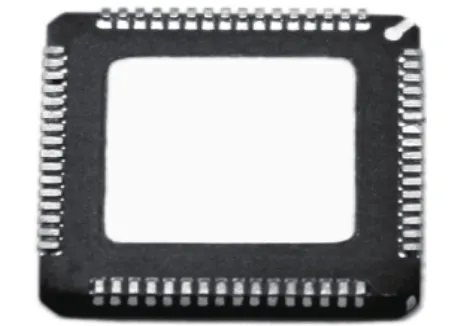

改善电镀工艺后,产品质量得到提高,电镀合格产品见图8。

4 CQFN型陶瓷外壳研制中遇到的问题

在小节距高可靠CQFN型陶瓷封装外壳工艺技术研究过程中遇到了许多技术问题。如瓷坯一次共烧产生的变形,需通过二次压烧来提高平整度。瓷体经二次压烧后,易出现晶粒粗大、强度相应降低,化学镀镍和清洗过程中出现缺瓷现象,电镀镍、金合格率有待提升等问题,是今后需继续努力的方向。

图8 电镀合格产品图片

5 结论

通过小节距高可靠CQFN型陶瓷封装外壳工艺技术研究,已研制出CQFN32、CQFN48、CQFN64等多款CQFN陶瓷外壳,产品经军用电子元器件广州检测中心检测,性能满足GJB1420B-2011《半导体集成电路外壳通用规范》和产品详细规范的相关要求及用户使用要求。同时,通过CQFN产品的技术攻关,实现了工艺上的重大突破,为高密度、高性能、高可靠CQFN封装提供了全新的技术途径[5],突显了陶瓷封装比塑料封装在封装面积、高度、重量、寄生效应等方面的优异特性,满足了集成电路封装的可靠性要求。

[1] 许一帆,李正荣. 大腔体高密度高可靠陶瓷封装技术研究[J]. 电子与封装,2006, 6(12):21.

[2] 贾松良,蔡坚,王谦,丁荣峥. 有关QFN和CQFN72的热阻计算[J]. 电子与封装,2014,14(4):1-4.

[3] 丁荣峥,马国荣,宋旭峰,史丽英. 高密度高可靠CQFN封装设计[J].电子与封装,2013,13(12):1-5.

[4] 蒋长顺,敖国军,张嘉欣,张顺亮. CQFN封装可靠性研究[J]. 电子与封装,2013,13(8):17-19.

[5] 丁荣峥,马国荣,宋旭峰,史丽英. 高密度高可靠CQFN封装设计[J]. 电子与封装,2013,13(12):1-5.