室内试验确定现场岩石研磨性的实用方法

2015-12-04艾池徐海粟冯福平提高油气采收率教育部重点实验室东北石油大学黑龙江大庆163318

艾池,徐海粟,冯福平 (提高油气采收率教育部重点实验室(东北石油大学),黑龙江 大庆163318)

李静 (中石油大庆油田有限责任公司第一采油厂,黑龙江 大庆163001)

李玉伟,赵万春 (提高油气采收率教育部重点实验室(东北石油大学),黑龙江 大庆163318)

岩石研磨性是进行钻头结构设计及优选、确定钻井消耗和合理起下钻时机的重要依据。目前岩石研磨性的确定方法主要有2种:一种是通过室内研磨性试验测定,室内测定结果能够反映岩石的矿物组成和胶结特性对钻头的摩擦磨损机理及磨损规律,但无法体现井下复杂工况下岩石对钻头的磨损性能,由于室内试验与现场条件下岩石对钻头的磨损机理不同,使得室内研磨性评价结果与现场实际研磨性差距很大;另一种是通过现场实际钻头磨损情况反演岩石研磨性,该方法需要大量的现场数据统计得出,由于无法体现岩石的特性对钻头磨损的机理,故而具有较大的应用局限性。现场钻头磨损是在岩石中的硬质矿物对钻头的摩擦磨损、冲击振动、热应力以及疲劳磨损的共同控制下发生的,评价岩石的研磨性需要综合考虑这些因素的共同影响。

笔者针对室内试验和现场研磨性所反映出的各自的缺陷,采用神经网络的方法综合考虑了岩石自身性能和钻头使用条件对其研磨性的影响,提出了通过室内试验数据确定现场岩石研磨性的方法,更真实地反映井下工况条件下岩石对钻头的磨损性能。

1 室内试验测量研磨性的方法与研磨机理分析

室内岩石研磨性测定方法大致可分为标准件测定法、磨削法、摩擦磨损法以及微钻头钻进法[1]。标准件测定法、磨削法、摩擦磨损法都是通过一定的标准件或硬质材料,在稳定的接触压力和转速下,计算出单位时间内标准件的磨损质量或体积来表征岩石的研磨性,这几种方法无法反映具有特殊结构外形的钻头与岩石的研磨特征。微钻头钻进法采用小尺寸钻头模拟钻进,在固定的钻进参数下,测出给定时间内钻头切削刃的外形磨损。相较于其他方法,微钻头钻进法能够较好地模拟现场实际钻井过程。

室内试验岩石与研磨工具接触摩擦时,二者的微凸体相互接触,研磨工具在岩石的坚硬矿物颗粒的研磨下,达到物体的极限强度,使工具表面的材料以微粒的形式“脱粒”下来。由于被研磨下来的微粒可被清水冲洗带走,不参与工具和岩石表面间的磨损工作,故钻磨完成后,工具磨损面呈抛光的形式,表现为受力稳定、摩擦均匀的摩擦磨损,这种摩擦磨损恰好能够反映岩石的矿物组成和胶结特性对工具的磨损特征及机理[2]。

图1 室内微牙轮钻头

图2 微PDC钻头磨损表面

图3 牙轮钻头牙齿磨损及崩齿

由于室内研磨环境较为稳定,受力相对均匀,磨损时间较短,很难形成因长时间研磨才会造成的疲劳磨损,或者因散热不良造成的热损伤以及冲击磨损。室内微牙轮钻头磨损(图1)产生了相对均匀的摩擦磨损,无冲击作用造成的断齿和掉齿现象。微PDC钻头(图2)由于硬度较高,牙齿磨损量非常小,无疲劳磨损、脆性碎裂产生的崩齿(图3)以及热损伤形成的石墨化现象(图4)发生,即室内试验岩石对钻头的磨损机理主要为相对平稳的摩擦磨损。

图4 PDC钻头切削齿石墨化、碎裂及胎体磨损

2 现场测量岩石研磨性的方法与研磨机理分析

对比室内的微牙轮钻头与微PDC钻头,在油田现场这2种钻头在工作条件与研磨机理上和室内试验有着很大差别。在现场这2种钻头都受到与室内试验形式相同的摩擦磨损,但除此之外,由于油田现场地质条件复杂,现场岩石大都是非均质的,岩石中可能含有大块的石英颗粒,会导致钻头在旋转钻进过程切削井底岩石时,造成受力不均,产生多种无规律有害的横向振动、纵向振动、扭转振动及各种耦合作用,造成冲击疲劳效应或者局部高温。同时钻头破碎岩石产生的岩粉在冲洗液携带下对胎体及牙齿产生了冲蚀研磨作用,加速了钻头的磨损[3]。

牙轮钻头磨损的主要形式是井底清洗效果差,重复破碎牙齿,产生疲劳剥蚀和氧化;另外由于非常规的井眼或井斜原因造成钻柱异常振动,高温下产生的颗粒脱落。牙轮钻头牙齿主要是由碳化钨及钴组成。在摩擦功不大的情况下,碳化钨只能产生疲劳剥蚀和氧化。在摩擦功较大的情况下,摩擦产生高温,使钴的硬度下降,无法很好地胶结碳化钨,造成碳化钨颗粒脱落。而脱落的碳化钨颗粒在岩石与钻头的孔隙内进一步地刻划硬质合金表面,导致硬质合金磨损[4]。如图3所示,牙轮钻头在研磨性地层内钻进时,常会发生钻头缩径,虽然内排齿磨损不严重,但外排齿和背锥齿严重磨损。牙轮钻头表现为齿高变短,牙齿变细,个别牙齿崩断,在现场施工中容易产生跳钻。

金刚石磨损的主要形式是摩擦过程中的热损伤、机械振动作用下的碎裂和剥蚀、以及胎体过度磨损后的金刚石脱落[5]。当金刚石破碎岩石时,由于与岩石直接剧烈摩擦,产生大量的热及大量岩粉。部分位于金刚石前端被压实的岩粉不能立即被冲洗液冲走,导致散热不良,金刚石刃尖温度升高,高温造成热损伤,使金刚石石墨化。随着钻进的继续进行,石墨脱落,露出的金刚石受高温继续石墨化。金刚石内部本就存在的内部显微缺陷裂纹,在切向力的作用下,不断承受张应力而诱发裂纹发育,逐渐向金刚石外表连贯,产生了脆性碎裂。在钻头钻进的过程中,由于被金刚石破碎下来的岩粉颗粒在钻头或冲洗液的带动下不断磨损或冲刷胎体表面的黏结金属,使得黏结金属首先被磨掉,金刚石颗粒裸露在外,得不到胎体的保护而脱落。脱落的金刚石颗粒留在岩石与金刚石所钻的缝隙中,继续研磨胎体,加剧金刚石的脱落。由图4可以看出,现场PDC钻头牙齿有脆性裂纹的产生,同时牙齿表面被磨出许多平行于运动方向的沟槽,通常认为这是金刚石产生石墨化磨损的表现,胎体虽未脱落,但是已有明显的刮痕。

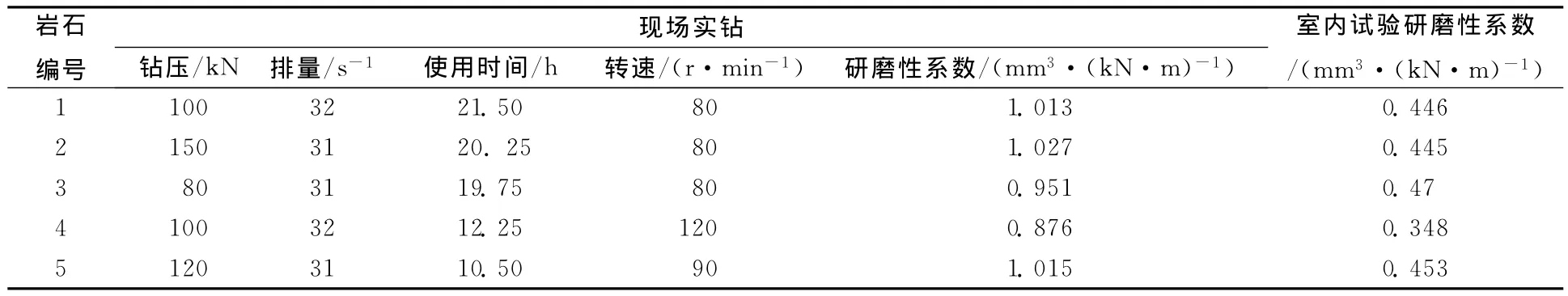

现场施工时,随着井深的增加,岩石性质的改变,钻头切削刃磨损加剧,选取的钻井参数以及水力参数也在变化。不同钻压、转速以及水力参数对研磨性的影响是不同的。对比表1中的岩样1和岩样4可知,转速越大,研磨性越小。对比岩样2和岩样3可知,钻压越大,研磨性越大。对比岩样1和岩样5可知,岩样1钻压、转速均小于岩样5,但研磨性却十分接近。这是由于单一因素对研磨性的影响权重是不相同的,每个因素对研磨性的影响并不一定能通过线性方程表示出来。当多个因素同时改变时,各单一因素影响比重不同,且各因素之间也可能存在相互影响的关系,因而很难通过几个因素的增减变化定量地计算出研磨性系数,这就使得现场的研磨性与各影响因素之间的非线性关系不能直接通过计算表达出来[6]。

表1 部分岩样现场研磨性对比

通过实验室与现场岩石研磨性机理对比可以发现,室内研磨试验载荷均匀,研磨工具和岩石只是表面接触摩擦,没有钻进深度与胎体磨损,也没有考虑热效应、钻井液的润滑和冲击崩裂等因素的影响,没有疲劳、剥蚀、氧化、热损伤、脆性碎裂、脱粒等现象发生,与实际钻井情况有较大的差别。鉴于机理以及试验方法的不同,室内试验算得的研磨性与现场的实测值相差很大,室内试验测试结果不能直接用于现场。

3 室内试验与现场研磨性的转换方法研究

由于室内试验条件与现场的实际工况差别巨大,室内试验与现场条件下岩石对钻头的磨损机理存在较大差别,同时研磨性的主要影响因素(如钻压、转速、水力参数)对研磨性的影响增减不一,影响权重也不尽相同,造成了各因素对研磨性的影响是一种多变量的非线性关系,因而要准确建立一个能够反映多种研磨机理的研磨性计算模型是十分困难的。

人工神经网络具有良好的非线性映射能力和较强的学习功能,能够通过对可预测的突变数据进行学习,实现对某些特殊情况的出现进行预测,同时神经网络能够将多维输入参数通过降维计算出一个输出值,一旦训练完成,输入参数后即可输出符合规定精度的预测输出值,因此能够用来描述现场工况下岩石对钻头多种磨损机理联合作用下的磨损性能[7]。将影响研磨机理的主要因素对研磨性的影响理解为是一个多输入单输出的网络系统,通过室内测试结果反映岩石对钻头的摩擦磨损性能,现场的钻压、钻速、泵排量和使用时间综合反映钻头的冲击磨损、热磨损以及疲劳磨损特征,即将室内测定的研磨性X1、钻压X2、转速X3、排量X4、钻头使用时间X5作为神经网络的输入参数,设输入参数为x,表示如下:

现场研磨性系数y为输入参数x的函数:

当用NNE表示研磨性神经网络方法时,室内研磨性以及现场研磨主要影响因素对现场研磨性的影响可以用下式表示:

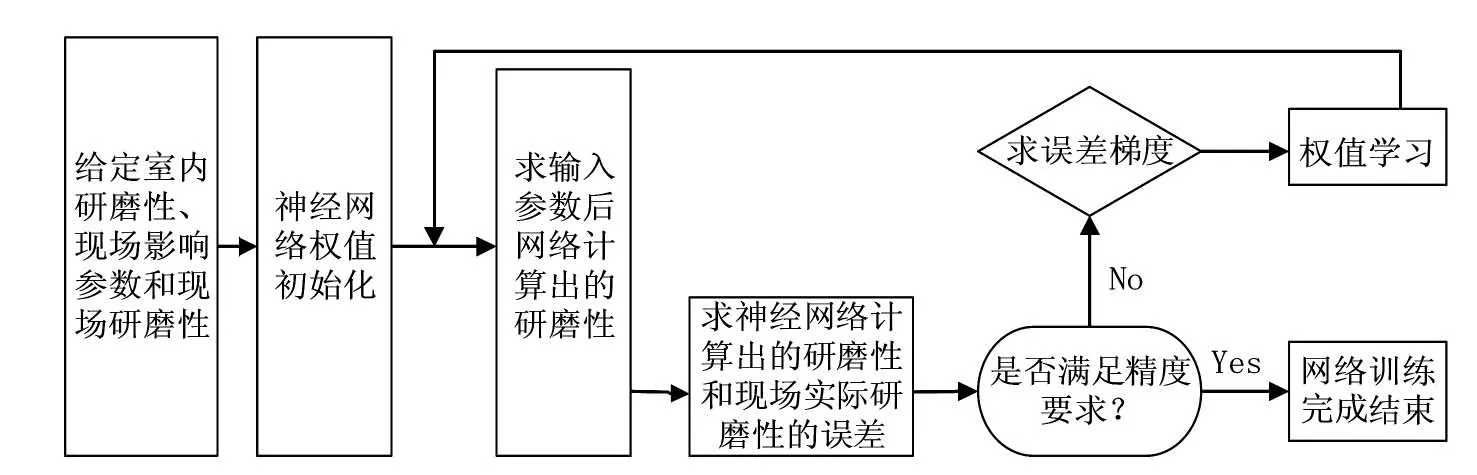

通过上述关系式就得到了现场及室内参量与研磨性之间的定量关系,研磨性神经网络具体计算流程如图5。

研磨性神经网络可看成是从输入到输出的高维非线性映射。在开始训练时,网络不断地用每一个样本进行训练,调整网络权值。当每个样本的误差都达到精度要求时,则网络收敛,网络训练成功。再将未输入过网络内的岩石室内研磨性以及现场施工的对应岩层的钻压、排量、转速及预期使用时间输入训练完成的网络中,网络经过计算,即可输出研磨性神经网络预测的现场研磨性[8]。

图5 研磨性神经网络算法流程图

4 实例分析

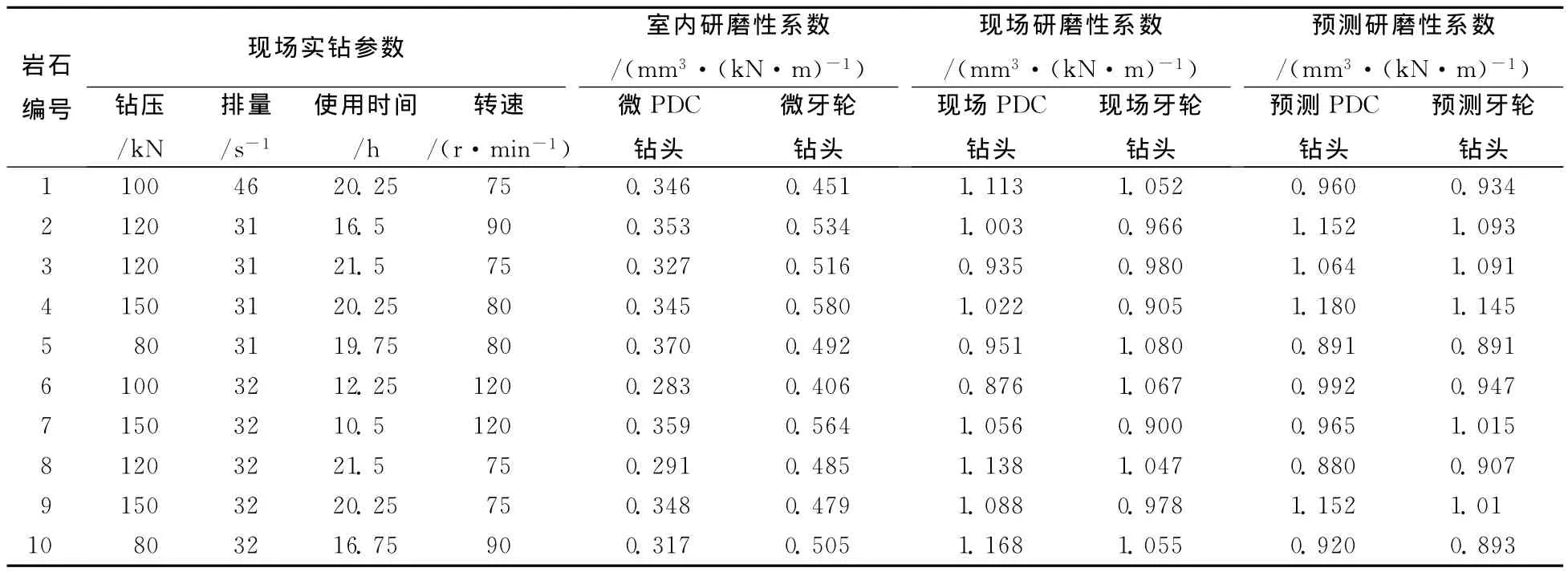

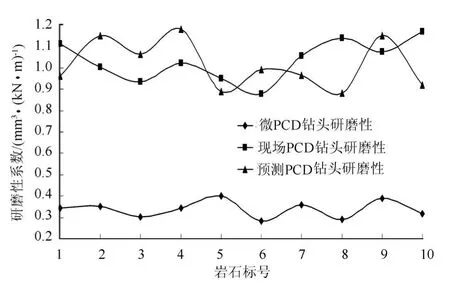

室内试验采用微钻头钻进法,使用微牙轮钻头以及微PDC钻头作为切削工具。选取了室内试验算得的研磨性,以及现场施工的对应岩层的钻压、转速、排量及使用时间,通过85组基础数据对神经网络进行训练,再通过10组数据对网络进行检验,最终取10块岩石的室内研磨性以及现场的钻压、转速、排量、使用时间代入网络,求出网络研磨性预测值(表2)。

表2 室内、现场及预测研磨性对比

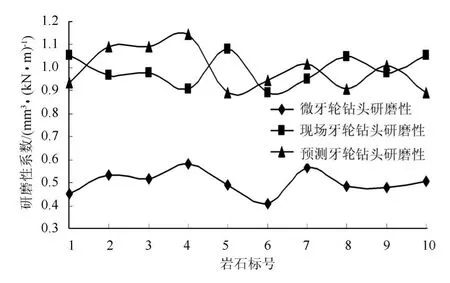

由图6、7可以看出,预测研磨性系数更加接近于现场实际研磨性系数,预测牙轮钻头研磨性系数与现场研磨性系数的符合率为87.5%,较之于微牙轮钻头研磨性系数与现场研磨性系数的符合率50.9%,提高了36.6个百分点;预测PDC钻头研磨性系数与现场研磨性系数的符合率为85.5%,较之于微牙轮钻头研磨性系数与现场研磨性系数的符合率33.6%,提高了51.9个百分点,因而能够更加准确地满足现场施工前钻头研磨性预测的需求,适合现场工程应用,因此建立的神经网络预测模型具有良好的工程应用性。

图6 牙轮钻头研磨性对比图

图7 PDC钻头研磨性对比图

5 结论

1)室内试验条件下岩石对钻头主要为相对平稳的摩擦磨损,而现场条件下钻头的损坏是在摩擦磨损、热磨损、疲劳磨损、冲击磨损多种作用下联合发生的,因此室内研磨性测试结果与现场研磨性有较大的差别。

2)以室内研磨性测试结果和现场实际钻头使用条件为输入参数,综合考虑了岩石自身性能和钻头使用条件对其研磨性的影响,建立了现场研磨性神经网络预测模型,通过室内试验能够确定现场工况下岩石对钻头的磨损性能。

3)现场研磨性神经网络预测的研磨性系数较之于室内试验,牙轮钻头研磨性系数符合率提高了36.6个百分点,PDC钻头研磨性系数符合率提高了51.9个百分点,能够更加准确地满足现场施工前钻头研磨性系数预测的需求,更好地指导现场钻头的设计与选取以及钻进规程的制定。

[1]Okubo S,Fukui K,Nishimatsu Y.Estimating abrasivity of rock by laboratory and in situ tests [J].Rock Mechanics and Rock Engineering,2011,44(2):231~244.

[2]Hoseinie S H,Ataei M,Osanloo M.A new classification system for evaluating rock penetrability [J].International Journal of Rock Mechanics and Mining Sciences,2009,46(8):1329~1340.

[3]王太平,李静 .浅谈钻头磨损评定方法与国际标准接轨 [J].石油钻探技术,2001,29(1):48.

[4]李宬晓,顾从越,李荣,等 .鄂尔多斯盆地南梁油田西区PDC钻头切削齿磨损分析及应用研究 [J].钻采工艺,2012,35(6):71~74.

[5]邹德永,王瑞和.PDC钻头的岩石研磨性试验研究 [J].石油大学学报(自然科学版),2003,27(2):41~43.

[6]赵靖影,邓金根,谢玉洪,等 .通用地层研磨性预测模型的建立及应用 [J].中国海上油气,2011,23(5):329~334.

[7]崔吉峰,乞建勋,杨尚东 .基于粒子群改进BP神经网络的组合预测模型及其应用 [J].中南大学学报(自然科学版),2009,40(1):190~194.

[8]艾池,卜志丹,赵万春,等 .用正交尺度小波网络方法预测固井质量 [J].石油钻探技术,2008,36(6):56~58.