浅谈蒸汽煅烧炉返碱带的模具设计

2015-12-03郑贺伍

郑贺伍

(唐山三友化工股份有限公司,河北 唐山 063305)

我公司用于纯碱煅烧的设备分为外返碱蒸汽煅烧炉和自身返碱蒸汽煅烧炉两种。其中自身返碱蒸汽煅烧炉利用炉体外壁上安装的4条螺旋式矩形返碱带将纯碱的煅烧、返碱输送作业集于一体,既简化了复杂的返碱系统,又降低了生产能耗,且便于维护和检修。近年来,随着纯碱产量的提高,该型煅烧炉长期处于高负荷运行状态,造成返碱带快速磨损,维护频繁。近期,公司计划对2#重灰煅烧炉进行设备大修,将返碱带整体更换。由于日常检修中返碱带制作质量较低,不仅在炉体上的安装耗时长、精度低,而且易导致返碱过程中物料的阻滞,影响设备的稳定运行。因此,设计一种专用的模具来提高返碱带的制作质量,成为高效完成设备大修的可靠保障。

1 返碱带特点

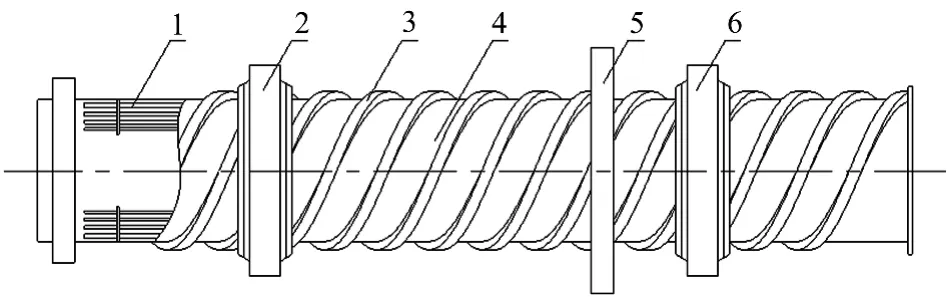

自身返碱蒸汽煅烧炉的结构简图如图1所示。

图1 自身返碱蒸汽煅烧炉结构简图

炉体是用18mm厚的钢板卷制焊接而成的圆形筒体,其外形尺寸为φ3 200×20 000mm,内有4排通过管架支撑的不同管径的加热管,内通蒸汽对湿重碱进行高温煅烧。利用安装在炉体两端的滚圈以1.7%的斜度置于水泥基础上的四个托轮上,通过电机、减速机及炉体上的大尺圈来带动炉体转动。炉体外壁上安装有板厚8mm的4条导程为4 800 mm的螺旋式矩形返碱带,用以将工艺返碱由炉尾返碱口经该返碱带,随炉体的转动送至炉头返碱进口与湿重碱混合后,进入炉体内进行煅烧作业。返碱带断面为矩形,旋转方向为左旋。4条返碱带总长246m,重量约8t,为分段制作后沿螺旋线轨迹安装到炉体上。为确保物料在返碱带内顺利完成输送作业,不会因物料的阻滞造成生产的波动,返碱带各段接口处应平齐光滑,无凸起及凹陷。

2 返碱带在日常维修中存在的问题

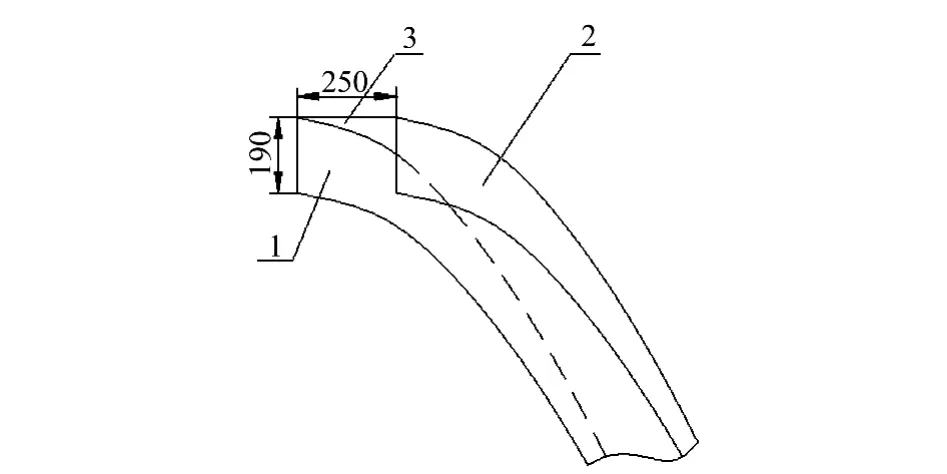

返碱带结构简图如图2所示,分为左、右螺旋侧板及顶板3部分,其断面呈矩形,返碱带高度为190 mm,顶板宽度为250mm,沿圆柱螺旋线轨迹安装在炉体外壁上。

返碱带在日常检修中,大多视破损情况进行部分更换,或仅对破损处进行挖补或贴补处理。返碱带的制作一般是在单片螺旋板下料后,利用桥式起重机或手拉葫芦进行拉伸成型,现场在炉体上分片组对,或采用划线组对后分段在炉体上安装。但无论采用哪种施工工艺,均造成了螺旋板的导程及升角尺寸误差大、精度低,从而造成其在炉体上安装时需要沿炉体进行修磨,才能和螺旋线轨迹吻合,降低螺旋板与炉体间的缝隙。但是,由于返碱带制作精度低,需要耗费大量的时间进行修磨处理。且修磨后虽然能和螺旋线相吻合并降低了与炉体的缝隙,但大多存在接口处错边量大、相邻螺旋板间有较大角度的凸起或凹陷及断面扭斜等缺陷,物料在运输过程中会出现阻滞或局部堆积的现象,致使物料运输不畅或返碱量低,影响工艺运行的稳定性。

图2 返碱带结构简图

3 返碱带模具的设计

3.1 模具设计原理

针对上述日常检修中存在的问题和缺陷,在新的返碱带制作中,进行了返碱带专用模具的设计,来提高制作质量和安装效率。其设计原理是:依据返碱带结构简图可知,煅烧炉体及返碱带实为同心圆结构的内外两圆柱体,返碱带的高度即为二者直径之差的一半。据此可假想将外圆柱体依据导程及顶板的宽度,在其表面画出两条等距圆柱螺旋线,然后将两螺旋线间的部分切割去除,剩余部分就可作为返碱带的制作模具,将拉伸后的侧板和卷制后的顶板置入其中,组焊成型,即可制作出合格的返碱带。

3.2 模具结构

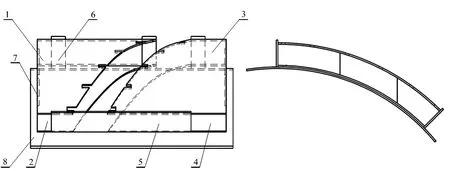

返碱带模具结构如图3所示。

图3 返碱带模具结构简图

因炉体直径达3 200mm,一个导程内的模具外形尺寸较大,基于制造成本及使用的便利性,无需进行整体制作,按1/6~1/8导程制作即可,本设计采用1/8导程。模具采用厚度为12mm的钢板制作,结构包括定位板、连接板、支撑板及底板等4部分。其中底板8的弯曲半径为炉体半径,其上为定位板二及定位板四,并通过连接板及支撑板来连接和固定定位板一和定位板三,各部分之间均采用焊接连接。该模具具有结构简单、外形尺寸小、重量轻及使用简便和坚固耐用的特点,适合大批量连续生产。为了将置入模具内的侧板及顶板进行点固焊,在定位板一及定位板三上各开了5个条形孔,便于焊条的运动。同时,为提高返碱带的组对效率,制作了可转动压板及防变形支撑杆等辅助工具,这里不做详述。

4 模具试用效果

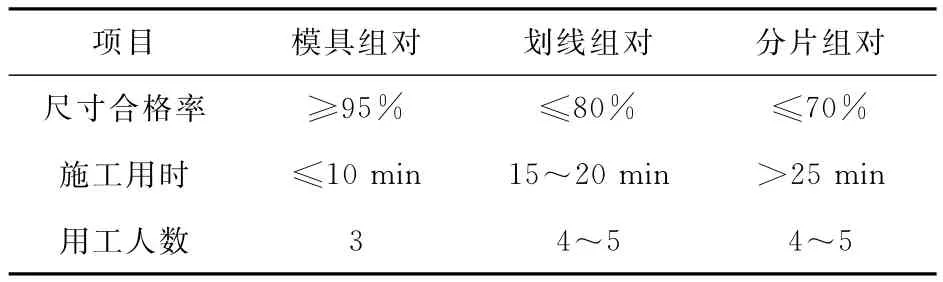

模具制作完成后,进行了试用。将下料并成型的螺旋侧板及顶板置入模具内,并利用转动压板及支撑杆等工具对其进行了定位和防变形措施后,对其进行了点固焊接并脱模。同时,也和无模具组对作业的尺寸合格率、施工用时及人力资源耗用进行了对比。对比结果见表1 。

表1 模具组对与无模具组对对照表

通过对比,利用模具进行组对的返碱带尺寸及形状精度均比无模具组对的有力大幅度提高;在施工效率上,使用了模具的生产效率是无模具的2~3倍,大大提高了生产效率;在用工人数上使用模具生产比模具生产可节省用工1~2人。一台煅烧炉的返碱带按1/8导程预制时,需要分成192段制作。通过使用模具制作,可比无模具制作节省了大量的时间,且人力成本优势明显。同时,由于制作精度的提高,返碱带在炉体上的安装既大大节省了时间,降低了施工者的劳动强度,又使其安装质量也有了大幅提升,可显著减少物料的阻滞及堆积现象,为工艺生产的稳定运行提供了可靠的保证。综上所述,该模具的使用,可大大降低设备大修中的人力成本和施工工期,为缩短设备停车检修时间,早日开车投料运行,提高公司经济效益都有着极其显著的作用。

[1] 潘鸿恩,孙锡吾.纯碱生产设备检修与防腐[M].沈阳:辽宁科学技术出版社,1991