某国IV发动机冷却系统的优化设计

2015-12-03王次安王宏大

王次安,王宏大,张 蕾

(1.安徽江淮汽车股份有限公司 合肥 230601;2.安徽交通职业技术学院 合肥 230601)

随着汽车保有量的增加,柴油机排出的废气对环境影响越来越大[1],严格的排放法规使国IV柴油机应用更加广泛.冷却系统做为柴油机重要组成部分对排放性影响很大[2],并且冷却系统对柴油机的动力性、经济性和可靠性也有很大影响[3].国IV柴油机在工作中需要向SCR系统额外供给冷却液,这要求冷却系统必须有足够的性能保证车辆的正常工作,所以柴油机冷却系统设计是否合理也就尤为重要.如果通过建立实际结构进行冷却系统的设计验证,这会大大增加研发成本,所以现在计算机辅助工程的应用可以在设计阶段进行冷却系统评估,有效的缩短研发时间和降低研发成本.

文中利用流体分析软件Star-CD和一维分析软件Flowmaster对柴油机冷却系统进行仿真分析,并将分析结果与试验数据进行对比,验证仿真准确性,依据计算结果分析冷却系统布置合理性,并对冷却系统结构提出改进意见.

1 冷却系统仿真分析

1.1 柴油机水套CFD分析

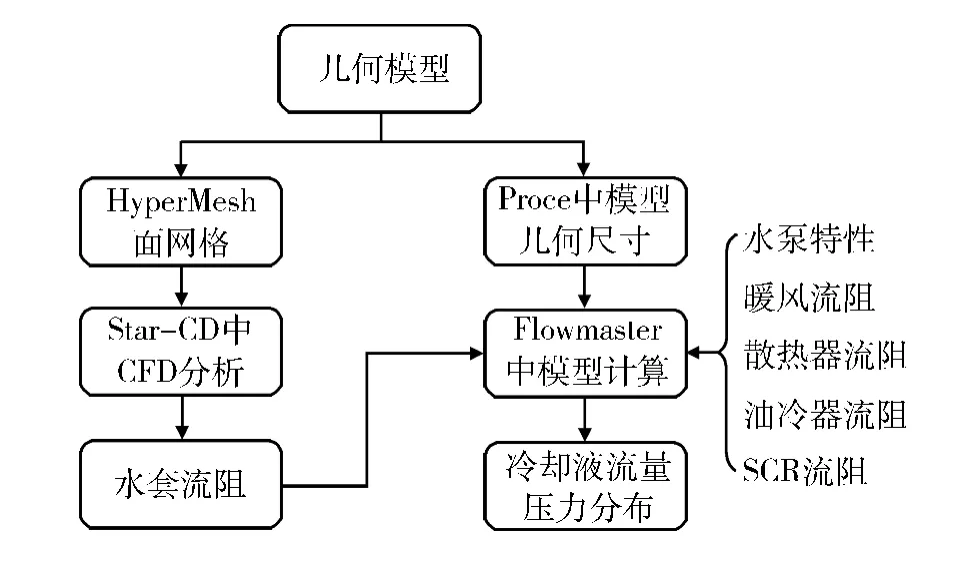

冷却系统仿真分析计算流程如图1所示,首先进行水套的CFD分析,然后将得到的水套流阻数据和其他部件流阻特性、模型管路数据共同作为输入边界输入到Flowmaster一维冷却系统模型中,最后计算得到冷却系统中流量分配和压力分布情况.

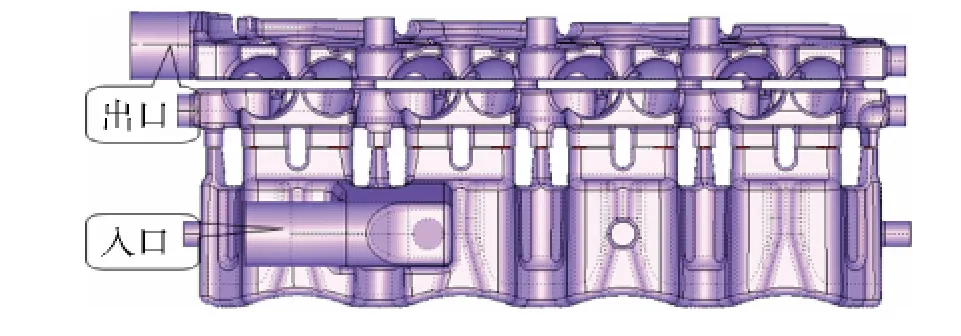

对柴油机水套进行CFD分析首先应进行水套几何模型的前处理,水套三维模型中有许多小倒角和褶皱,不利于网格的划分,所以首先将模型导入HyperMesh中进行前处理,如图2所示为处理过的模型,模型中只有一个水套进口和一个水套出口,最后在HyperMesh中完成面网格划分.

图1 冷却系统仿真分析流程

图2 水套几何模型

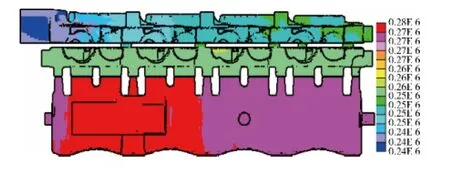

将HyperMesh中得到的面网格导入Star-CD前处理工具Pro-AM中划分体网格,采用Trim网格类型,最终体网格中六面体单元约占95%,保证计算的精度.计算过程中冷却液类型为50%的乙二醇溶液,冷却液为不可压缩稳态湍流流动,湍流模型采用精度和稳定性更好的k-zeta-f模型,压力和速度耦合采用SILMPLE算法[4],采用复合壁函数来处理接触壁面[5].将不同流量作为边界输入进行水套的CFD分析,图3为水套绝对压强分布云图,柴油机额定转速工况下最大压强为2.8 bar.

图3 水套绝对压强分布云图

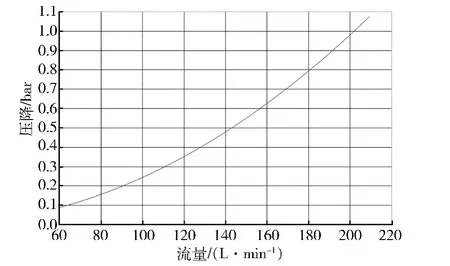

由柴油机水套CFD分析结果可以得到不同流量所对应的压降,由流量和压降关系得到如图4所示柴油机水套流阻特性.

图4 柴油机水套流阻特性曲线

2.2 冷却系统一维分析

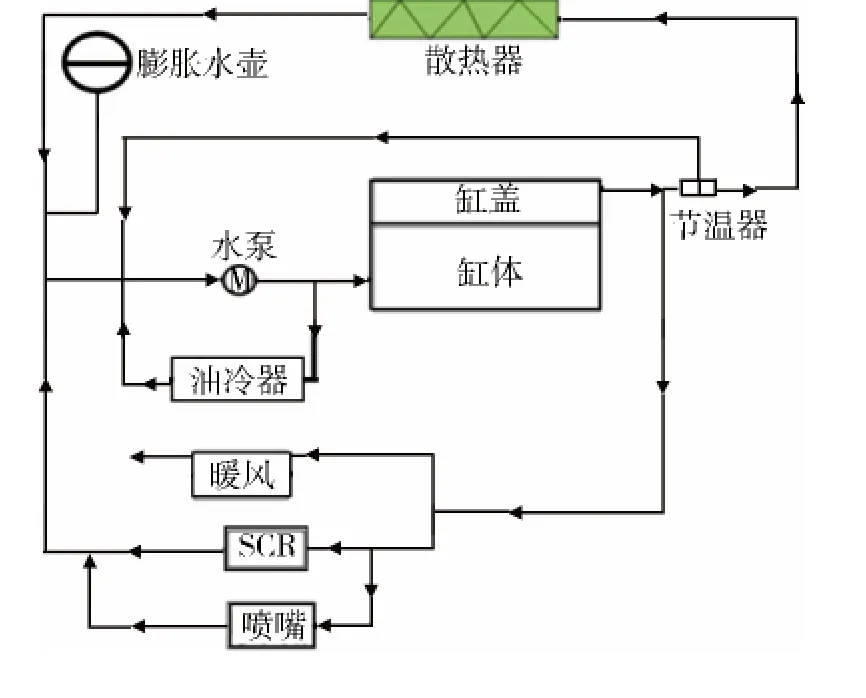

2.7L柴油机冷却系统设计原理如图5所示.

散热器从缸盖前端取水,回水至缸体水套,SCR和暖风并联从缸盖前端取水,最终回水至水泵前端,油冷器从水泵后端取水,回水至水泵前端,尿素喷嘴加热器从SCR回路取水,回水至SCR回路.

图5 冷却系统设计原理图

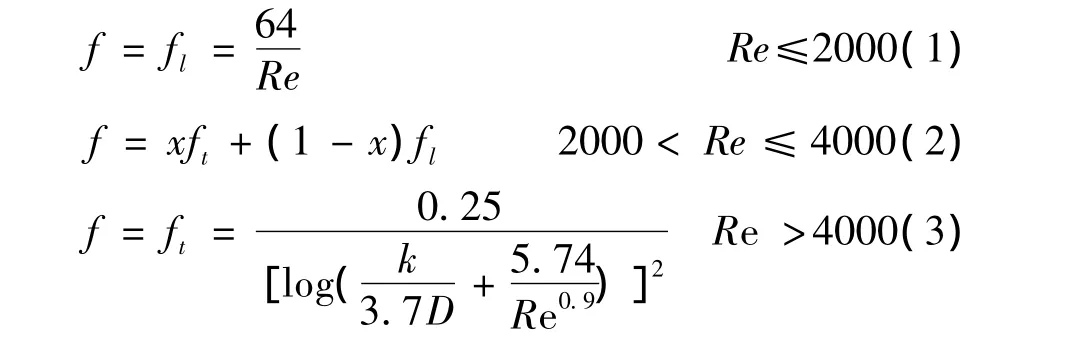

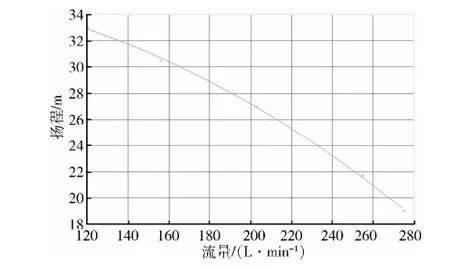

冷却系统一维分析数据输入包括4部分:水泵性能、柴油机水套阻尼、冷却部件阻尼、管路阻尼参数.其中,水套流阻通过CFD分析得到,如图4所示;水泵性能数据由水泵厂家提供,拟合曲线如图6所示;暖风流阻数据、散热器流阻数据、SCR系统和油冷器流阻数据如图7所示;管路的长度和内径通过CAD模型获得,计算中管路模型采用Colebrook-White模型,该模型在不同雷诺数时的损失系数如公式 (1)、(2)、(3)所示[6].

图6 水泵性能特性曲线

图7 其他冷却部件流阻特性曲

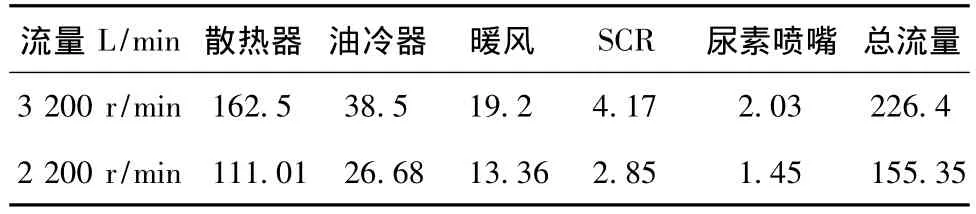

设置钢管表面粗糙度为0.025 mm,塑料管和橡胶软管粗糙度为0.0025 mm.建立冷却系统一维模型如图8所示,该计算模型包括散热器循环水路、油冷器循环水路、暖风循环水路、SCR循环水路和尿素喷嘴冷却器循环水路.计算中冷却液为50%乙二醇溶液,计算工况为柴油机额定转速工况和最大扭矩点转速工况,水泵与柴油机转速比为1.6,各柴油机转速对应的水泵转速为5120 r/min和3520 r/min,根据水泵性能曲线,计算中取水泵转速为5760 r/min,流量为191.99 L/min,水泵扬程为27.01 m.各参数设置完成后进行冷却系统稳态计算,计算得到冷却系统流量分配和压力分布情况,柴油机转速为3200 r/min和2200 r/min时的系统冷却液流量分配如表1所示.

表1 冷却系统流量分配表

图8 冷却系统一维计算模型

由表1知在柴油机额定转速下散热器流量值最大为155.17 L/min,由图7可知在几个主要冷却部件中,散热器的流阻较小,而且散热器为主要对外散热结构,所以要求散热器的流量较大;额定工况下SCR流量与设计值较接近,但在低转速下流量值偏低,所以应进行系统优化以提高其流量.根据冷却系统压力分布图可知,柴油机转速为3200 r/min和2200 r/min时系统整体压力损失为1.55 bar和0.81 bar,主要压力损失出现在柴油机水套位置,系统压力较高,发生气蚀的可能性较小.

2 冷却系统试验

2.1 冷却系统试验条件

为了验证冷却系统一维仿真的准确性,进行2.7L柴油机冷却系统台架试验,评价柴油机冷却系统是否满足设计要求.根据试验方案布置整车的冷却系统,有散热器、流量计、膨胀水箱等相关部件,试验过程中节温器全开,柴油机最大转速3200 r/min工况,整车防冻液,按照要求布置压力传感器,并且压力传感器的测量的量程和测量参数点的数值变化范围要适当.如图9为该型号柴油机在台架试验台上的试验状态,通过该试验可测得不同工况下冷却系统流量分配情况.

图9 柴油机台架试验台

2.2 冷却系统试验数据

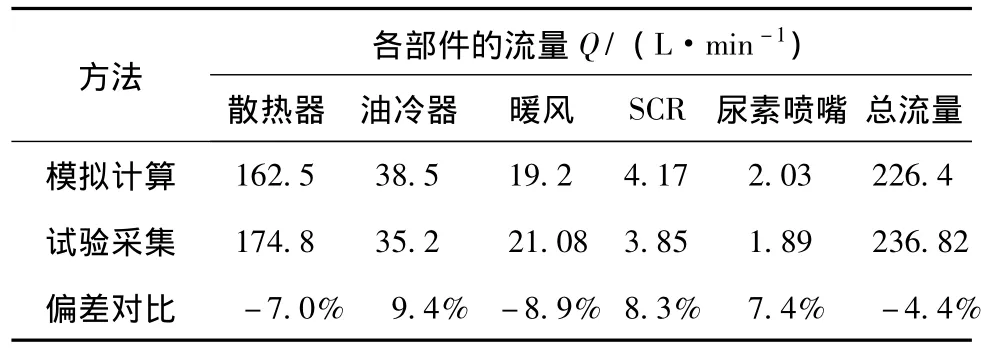

额定转速下各部件试验数据如表2所示,该表进行模拟结果与试验采集数据的对比.

表2 仿真数据与试验数据对比

试验数据中系统总压力损失为1.703 bar,模拟数据系统总压力损失为1.55 bar,两者总压力损失偏差为8.9%.考虑到计算误差与测量误差的必然存在,根据经验,通常认为冷却系统流量分布的模拟分析值与试验值误差小于10%即可,由偏差对比知,各冷却部件流量模拟值与试验数据较好符合,这也验证了冷却系统一维仿真结果的准确性.

3 冷却系统优化设计

根据一维冷却系统分析结果可知,在柴油机额定转速 (3200 r/min)和柴油机最大扭矩点转速(2200 r/min)下,流过SCR尿素箱的流量分别为4.17 L/min和2.85 L/min,该部分的冷却液主要是实现低温环境下尿素结晶的及时解冻.根据BOSCH经验,零下25℃时,要求尿素溶液在40~50 min内解冻,柴油机中高速,尿素箱水流流量能够满足尿素箱加热需求,但柴油机低速水流量偏低,影响尿素解冻时间.通过一维分析可知在柴油机最大扭矩点转速 (2200 r/min)下通过尿素箱的流量偏低,特别柴油机怠速工况下 (750 r/min)通过SCR尿素箱的流量仅为1.24 L/min,柴油机低速工况下冷却液流量不满足尿素结晶及时解冻的条件,进而影响国IV柴油机性能,造成低速工况下排放性较差,所以应适当提高柴油机低速条件下通过尿素箱的冷却液流量.

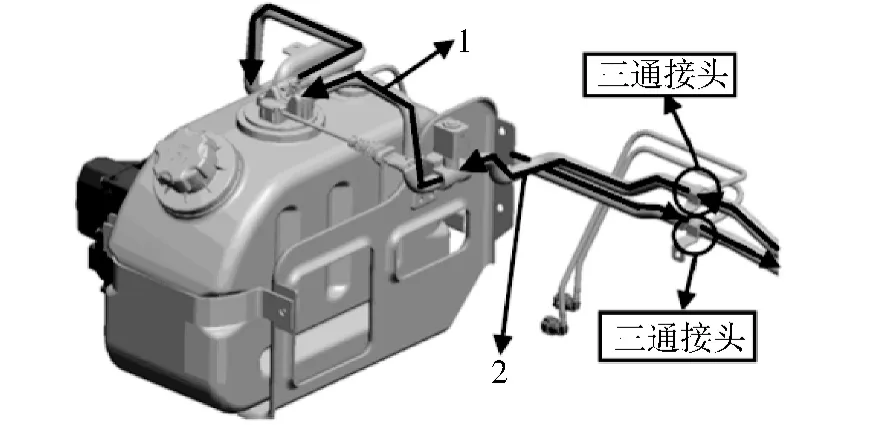

为了提高SCR系统冷却液流量,应适当降低SCR系统回路流阻,通过分析SCR系统冷却液循环回路发现为了给尿素喷嘴供给冷却液,管路中连接两个主直径为10 mm的三通接头,如图10所示,其中管路1为高温冷却液流进尿素箱的管路,管路2为冷却液流出尿素箱的管路,这两条管路的直径均为14 mm,而三通主直径为10 mm,小直径起到较大的节流作用,增加管路流阻,所以,应适当增大直径.

图10 尿素箱管路

将与三通接头连接的软管管路直径扩大为16 mm,三通接头主直径扩大为14 mm,并将管路系统中其他金属管路直径由12 mm扩大为14 mm,再次进行冷却系统分析,计算得到在怠速工况下流过尿素箱的流量为1.76 L/min,与原结构相比,流量提升了42%,最大扭矩点转速下流量为3.71 L/min,流量的增加保证低温环境下尿素结晶的及时解冻.流过尿素箱的冷却液增加的原因是SCR系统回路流阻降低,进而整个冷却系统流阻降低,所以对其他冷却部件流量影响不大.

4 结论

对某国IV柴油机进行一维、三维联合仿真,分析典型工况下的冷却系统流量分配和压力分布情况,并通过试验验证仿真的准确性,基于分析结果提出SCR管路系统优化方案,以提高流过尿素箱冷却液的量,保证在寒冷地区尿素结晶的及时解冻,有利于SCR系统在最短的时间内正常运转,保证国IV柴油机排放性能,降低污染物的排放,对环境保护具有积极意义.

[1]麻友良.汽车电器与电子控制系统 [M].北京:机械工业出版社,2006.

[2]陈家瑞.汽车构造 [M].北京:机械工业出版社,2011.

[3]王 刚,李云清,梁新月,等.对某型柴油机冷却系统的设计与匹配研究 [J].车辆与动力技术,2007(4):32-35.

[4]张应兵,陈怀望,许 涛.CFD技术在柴油机冷却水套优化设计中的应用 [J].汽车工程师,2012(4):56-58.

[5]AVL fire user's guide version 3.3[R].AVL LIST GmbH,2000.

[6]Flow master V7中文技术手册 [R].27-28.