深水喷射法下表层导管静止时间与侧向摩擦力关系模拟试验研究

2015-12-03朱磊中海油研究总院北京100028

朱磊 (中海油研究总院,北京100028)

周波,杨进 (中国石油大学(北京)石油工程学院,北京102249)

深水喷射法下入导管的研究主要是针对下入深度确定方法、喷射下入参数[1~6]等方面,偏重于理论分析,相关模拟试验开展的较少。笔者以某深水气田浅层土质参数为依托,以相似原理为理论基础,采用小尺寸的钢管进行了导管静止时间对喷射导管侧向摩擦力变化的室内模拟试验,以试验数据为基础建立了导管黏结强度与喷射下入导管静止时间的数学模型,同现场数据拟合度较好。

1 理论基础及试验方案

1.1 相似原理

考虑几何相似以及物理相似,试件模型与原结构物之间按照一定的比例,在保持原结构形状特点的基础上缩小到某一适合试验条件的尺寸,具体包括长度、直径等几何尺寸。按照几何相似性所确定的尺寸比例,采用现有的API标准管材,以此来满足试件材质方面与原结构物的一致性,进而保证试验的可靠性。

1.2 理论模型

在实际现场施工过程中,表层导管轴向承载力主要由侧向摩擦力和底部端阻力组成。在喷射钻井过程中表层导管底部端阻力一般是比较小的(70m深的黏土层能提供的单位桩端承载力尚不足1MPa,且∅36in隔水导管截面受力面积仅为0.036m2),在计算时可以忽略考虑,所以表层导管的承载力主要取决于侧向的摩擦力。

侧向摩擦力在喷射下入表层导管时表现为竖直向上,而在拔出表层导管时表现为竖直向下,且大小基本相等。所以为了便于测量,模拟试验采用测量表层导管上拔时的阻力,将此阻力作为表层导管侧向摩擦力。采用这种方法上拔与下入对表层导管和土壤之间的黏结力影响不是很大。

由力学平衡可推知作用在表层导管上的外力应等于套管与黏土之间形成的侧向摩擦力,即:

式中:τf为黏结强度,Pa;d为表层导管直径,m;L为表层导管入泥长度,m;F为界面脱开时的剪切力,N;S为表层导管与井壁的界面面积,m2。

获得作用在表层导管上的外力F和对应表层导管的入泥面积S,即可求得平均黏结强度值。

1.3 试验方案

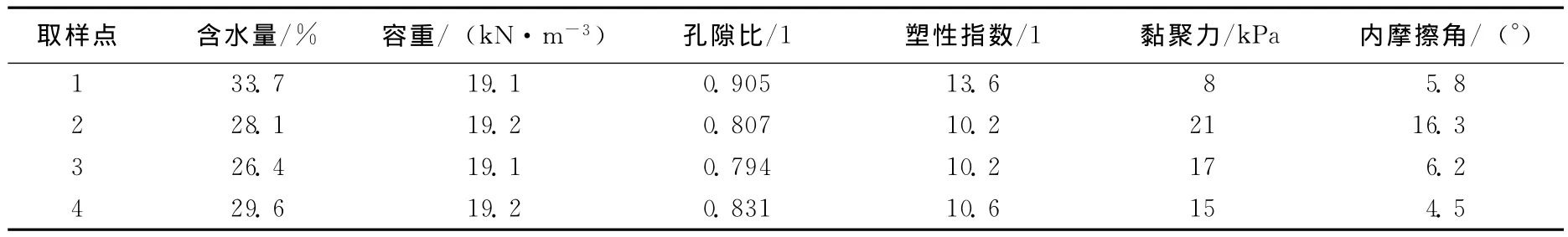

进行了2种尺寸钢管和2种土质(黏土、砂土)的试验。某深水气田浅层土质参数如表1、2所示。

表1 试验黏土参数表

表2 试验砂土参数表

1)模拟试验的场地选择含水区域的水深0.1m,A区为砂土,B区为黏土,A区模拟试验钢管编号分别为1#、2#、3#、4#,B区为5#、6#、7#、8#;A、B区分别使用∅32in和∅4in的导管。

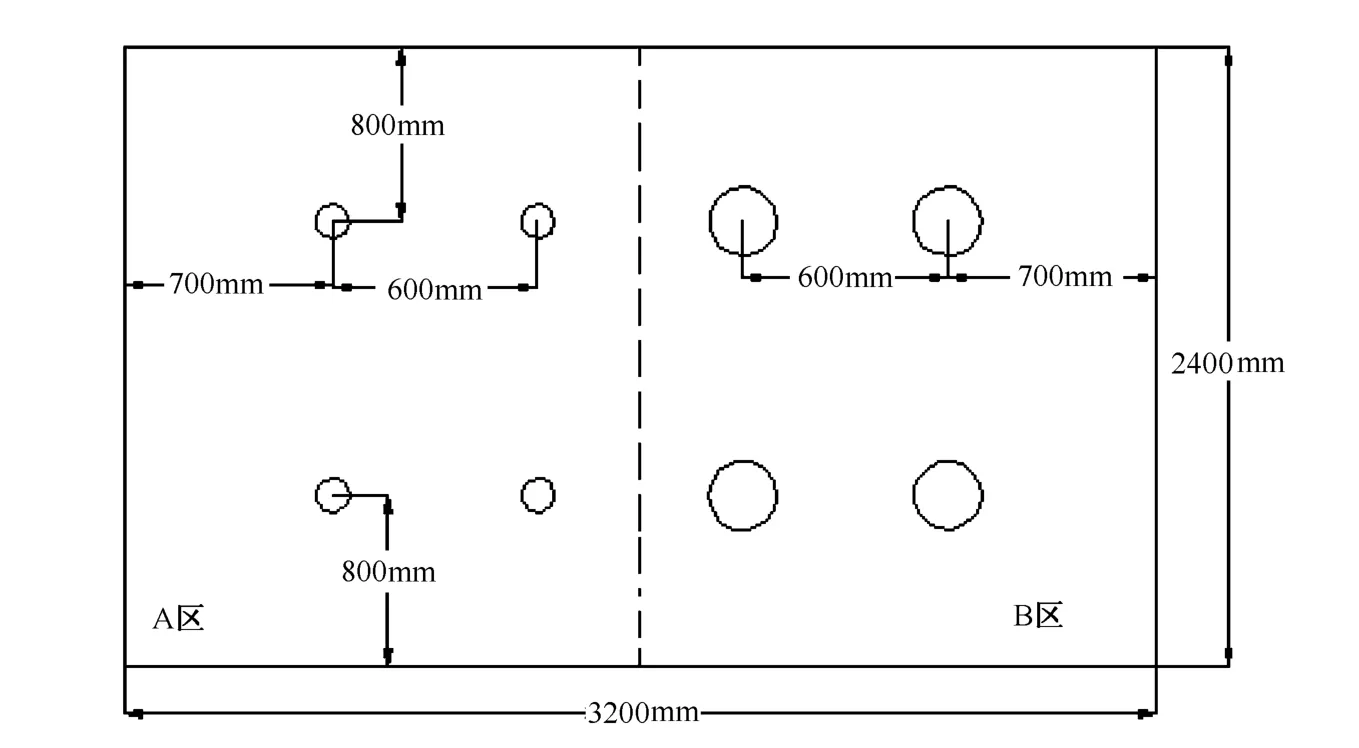

2)A、B区导管位置均分布为两行两列,行向上相邻两根钢管之间的桩心距是600mm,列向上相邻两根钢管之间的桩心距是800mm,以此来降低钢管下入时彼此之间扰动的影响。为避免边界效应的影响,设置钢管距离边界各为700mm和800mm,如图1所示。不同编号的钢管,设置不同的静止时间节点。静止时间达到设定节点时,将该根钢管上拔,并不完全拔出,拔动即可,记录所需的最大上拔力,然后再静止至下一时间节点,重复上述过程,直至设定的多个节点试验完成后将导管完全拔出。

4)A、B区钢管互换位置,重复以上操作过程。

5)试验中主要记录如下数据:钢管静止时间t,钢管原长度l、钢管外露长度l1、钢管入泥长度l2、导管上拔力Fu。

2 试验数据分析

2.1 试验数据

钢管长度为1m,钢管入泥深度均为0.35m,试验数据见表3、4。

图1 导管下入位置分布示意图

表3 3in钢管在各个时间节点下的数据记录

表3 3in钢管在各个时间节点下的数据记录

静止时间/h钢管上拔力/N 平均黏结强度/Pa黏土 砂土 黏土 砂土2 26 65 266.1 655.3 4 49 120 501.5 1228.3 6 62 197 634.6 2016.4 8 95 278 972.4 2845.5 10 142 296 1453.4 3029.7 12 170 350 1740.0 3582.4 18 196 396 2006.1 4053.2 24 226 435 2313.2 4452.4 36 253 491 2589.6 5025.6 48 287 542 2937.6 5547.6 72 321 571 3285.6 5844.4 96 349 596 3572.2 6100.3

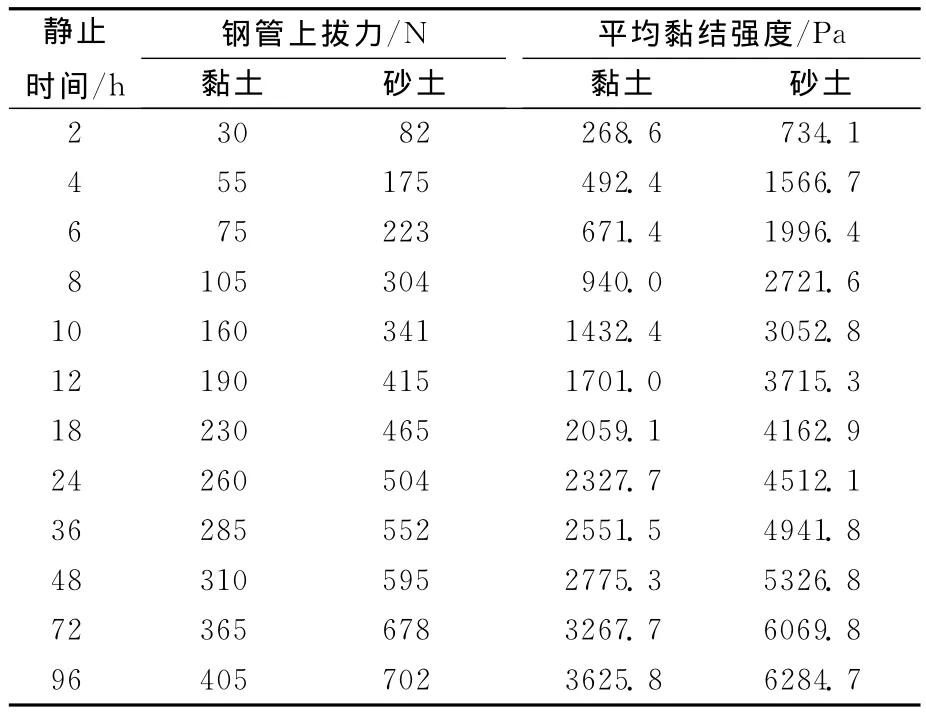

表4 4in钢管在各个时间节点下的数据记录

表4 4in钢管在各个时间节点下的数据记录

静止时间/h钢管上拔力/N 平均黏结强度/Pa黏土 砂土 黏土 砂土2 30 82 268.6 734.1 4 55 175 492.4 1566.7 6 75 223 671.4 1996.4 8 105 304 940.0 2721.6 10 160 341 1432.4 3052.8 12 190 415 1701.0 3715.3 18 230 465 2059.1 4162.9 24 260 504 2327.7 4512.1 36 285 552 2551.5 4941.8 48 310 595 2775.3 5326.8 72 365 678 3267.7 6069.8 96 405 702 3625.8 6284.7

2.2 数据分析

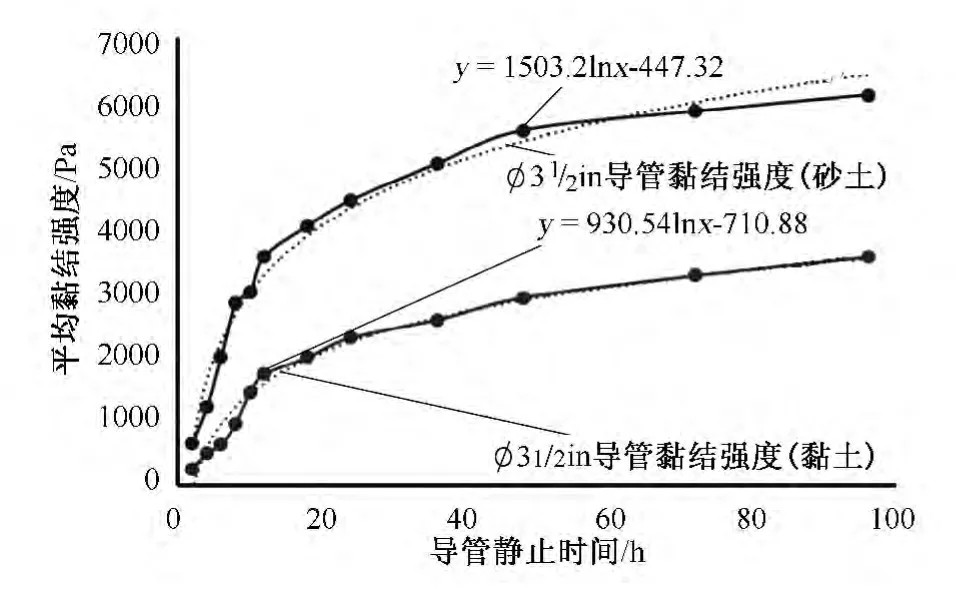

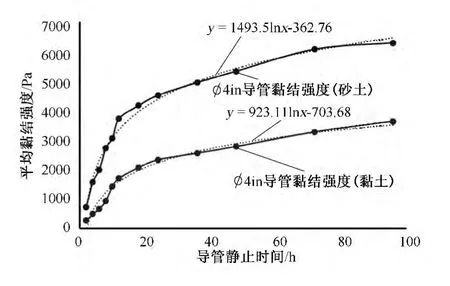

图2 3in钢管黏结强度与静止时间关系

图3 4in钢管黏结强度与静止时间关系

1)不同尺寸导管拔出时所施加的上拔力与胶结时间、黏结强度与胶结时间都近似成对数函数关系,随着胶结时间的增加所需的上拔力和黏结强度也逐渐增大,但增加的幅度越来越小,即到达一定程度后随着静止时间的增加上拔力和黏结强度缓慢增加。

2)侧向摩擦力是平均黏结强度和导管入泥面积的乘积,入泥面积不变的情况下,从图4中可以看出砂土的侧向摩擦力要明显大于黏土的侧向摩擦力。

3)曲线拟合的残差与试验数据相比很小,基本上符合理论上允许的误差范围,因而可以用这些模型去估算实际的导管所受到的侧摩擦力及平均黏结强度。

2.3 模型校验

图4 喷射法下入36in导管侧向摩擦力与静止时间关系

从图4可以看出,当∅36in表层导管下入静止10h后,侧摩擦力达到了700~1500kN;当表层导管静止48h后,侧摩擦力达到了1500~2700kN;当表层导管静止72h后,侧摩擦力达到了1600~3000kN。与施工现场数据相符合,说明根据试验数据所建立的理论侧向摩擦力计算模型基本符合生产实践,因而在以后施工过程中可以借鉴引用。

表5 深水喷射下入表层导管侧摩擦阻力计算公式

3 结论

1)以南海深水浅层土质参数为依托,以相似原理为理论基础,开展了室内模拟试验,采用小尺寸的钢管进行了导管静止时间对喷射导管侧向摩擦力变化的模拟试验,以试验数据为基础建立了导管黏结强度与喷射下入静止时间的数学模型,同现场数据拟合度较好,可以较好地进行理论分析与现场预测。

2)导管拔出时所施加的上拔力与胶结时间、黏结强度与胶结时间都近似成对数函数关系,随着胶结时间的增加所需的上拔力和黏结强度也逐渐增大,但增加的幅度越来越小,即到达一定程度后随着静止时间的增加,上拔力和黏结强度缓慢增加。

3)砂土的侧向摩擦力要明显大于黏土的侧向摩擦力,试验数据很好地描绘了导管上拔力与胶结时间、黏结强度与胶结时间之间形成的对数函数关系。

[1]Yang Jin,Liu Shujie,Zhou Jianliang.Research of conductor setting depth using jetting in the surface of deepwater [J].SPE130523,2010.

[2]徐荣强,陈建兵,刘正礼 .喷射导管技术在深水钻井作业中的应用 [J].石油钻探技术,2007,35(3):19~22.

[3]杨进,严德,田瑞瑞,等 .深水喷射下表层导管合理钻头伸出量计算 [J].石油勘探与开发,2013,40(3):367~370.

[4]周建良 .深水表层导管喷射钻进过程中钻井液排量优化研究 [J].中国海上油气,2012,24(4):50~52.

[5]耿亚楠 .深水钻井导管喷射下入施工技术 [J].中国化工贸易,2013,5(10):33.

[6]刘书杰,杨进,周建良,等 .深水海底浅层喷射钻进过程中钻压与钻速关系 [J].石油钻采工艺,2011,33(1):12~15.