后盖与后保险杠缝隙匹配分析及其控制

2015-12-03孟小文

孟小文

(上海大众汽车有限公司,上海 201805)

后盖与后保险杠缝隙匹配分析及其控制

孟小文

(上海大众汽车有限公司,上海201805)

本文主要介绍了后盖与保险杠缝隙匹配的影响因素和分析步骤,并辅以实例简要的陈述了缝隙左右不均和缝隙偏小产生的原因和对应解决措施,从根本上解决了生产质量的问题,同时建议在设计时也需要考虑生产过程中公差累积情况,避免由于设计缺陷带来后期生产成本的增加。

后盖保险杠缝隙匹配

后盖与后保险杠在实际生产过程中经常出现匹配问题,由于后盖以车身为参考基准匹配,在总装装配完后需要进行后盖调整,而后保的安装位置取决于导向支撑,所以后盖与后保的缝隙匹配常取决于车身和零件的尺寸精度,同时也与保险杠缝隙方向定位设计方案和控制方案相关。在许多车型的项目起步阶段,Audit经常抱怨后盖与后保险杠左右侧缝隙不对称,甚至严重的后盖关闭时后盖撞击保险杠,直接造成保险杠划伤,由于该缺陷会影响视觉外观同时严重的可能直接导致保险杠的损毁,因此对保险杠与后盖缝隙匹配在前期设计时的定位方案和后期零件尺寸精度的控制就显的非常重要。

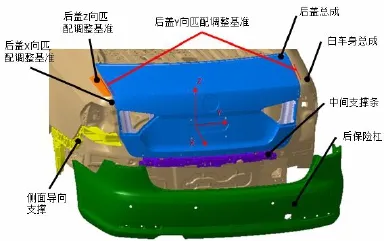

图1 后盖与后保装配关系图

图2 后盖与后保险杠匹配影响因素

图3 重点尺寸控制

1 缝隙匹配分析

依据目前大部分整车厂的工艺,一般是后盖通过铰链联接安装到白车身总成上,装配并匹配好后组成整个车身总成通过油漆进入到总装;在总装首先安装侧面导向支撑,中间支撑条,随后安装后保,最后所有零件安装完成后再次调整后盖匹配,在调整后盖过程中Y(指车身的宽度方向或左右方向)向主要参照车身左右缝隙,X向(车身的长度方向或前后方向)参照车身拳头位置匹配面,Z向(车身的高度方向或上下方向)参照车身与后盖匹配区域的Z向面。具体的装配关系见下图1所示:

由于后盖调整主要参照白车身匹配面,而后保险杠通过侧面和中间导向支撑固定到车身,导向支撑又是通过螺钉拧紧在车身上,所以从尺寸链来看,由于后盖与后保没有直接关联,同时装配和调整过程中也没有参照同一定位基准点,很容易由于公差累积,造成后盖与后保缝隙匹配左右不均匀。具体影响因素分析见下图2所示:

由于装配工艺的限制和公差累积的影响,要消除后盖与后保险杠左右缝隙的差异,通常可以通过两种方法解决。

图4 抱怨车辆缺陷产生位置

图5 后盖与保险杠理论间隙

图6 后保险杠测量报告

图7 后盖常规测量报告

图8 后保支撑条安装面测量报告

图9 后保支撑条X向超差对后保Y向的影响

(1)保险杠安装后通过Y向调整来消除累积公差的影响,即导向支撑与保险杠Y向无定位,保险杠在Y向可调整。这种方法的优点是零件在一定范围内偏差时可以人工调整来消除匹配缺陷,缺点是在线要增加调整人员、工位和工时,增加成本。

(2)保险杠与导向支撑Y向有定位,在工艺过程中通过控制定位点与白车身后盖Y向匹配面的开档尺寸、导向支撑/中间支撑条的安装面与固定点尺寸和导向支撑零件尺寸精度(见下图3所示)来达到保险杠与后盖匹配的目的。这种方法的优点是工人只需直接安装,无需通过额外的调整工时来保证匹配,成本低,缺点是公差累积无法彻底消除,同时零件尺寸精度需要实时监控并保持稳定。

2 实例分析与控制

某车型在项目起步阶段抱怨后保与后盖左右缝隙不均,左大、右小。同时左右整体缝隙偏小,据现场缺陷车辆的分析,问题主要产生在右侧尾灯下部尖角处,缺陷见下图4所示。

2.1理论分析

根据抱怨缺陷位置,经Catia截图分析,理论上后盖凸台与保险杠Y向间隙2.3mm,截图见图5所示。

2.2装配、调整过程

(1)现场对生产线的后保导向安装以及后保险杠安装工位进行跟踪和分析,安装过程符合工艺要求。后保与导向支撑Y向无定位,后保左右缝隙可调整2mm,对缺陷车左右调整试验,左右缝隙基本均匀但整体缝隙偏小。

(2)现场对车身的后盖调整工位进行跟踪和分析,后盖调整主要参照白车身相应匹配基准面,符合调整工艺要求。

2.3保险杠

对缺陷车辆,拆除保险杠并在标准模型上对后保险杠和后保导向件匹配进行评判,保险杠相应位置进行测量,结果左侧缝隙偏大0.3mm,右侧缝隙偏大0.4mm(测量报告见图6),根据测量结果,意味着左侧缝隙应当比右侧偏小0.1mm,偏差趋势与实际缺陷不一致。

2.4后盖

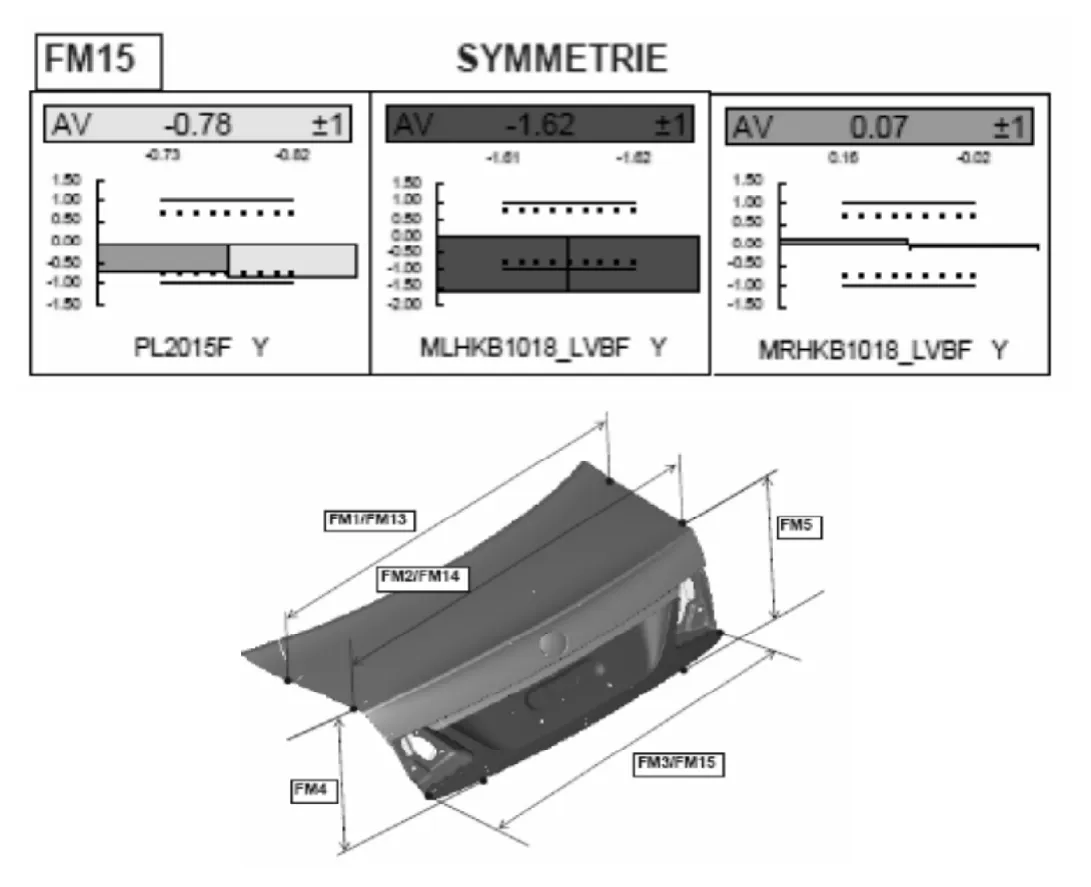

后盖尺寸:根据后盖常规测量报告,分析后盖相关位置Y向尺寸,根据功能尺寸FM 15可知,Y向开档偏小0.78mm,对中度偏差1.6mm,也就意味着后盖与后保左右整体缝隙偏大0.78mm,与实际缺陷不一致;根据对中度左侧缝隙比右侧偏大1.6mm。结合上述缺陷车辆后保Y向往左移调整实验结果可知,左右不均的偏差趋势与实际缺陷一致。报告见下图7所示。

导向支撑安装位置:根据白车身总成的常规测量报告,分析后围板后保导向支撑安装孔尺寸,结果发现后围板四个中间支撑安装孔Y向OK,安装面X向超差,中间最大往后超差4.2mm,报告见下图8所示。

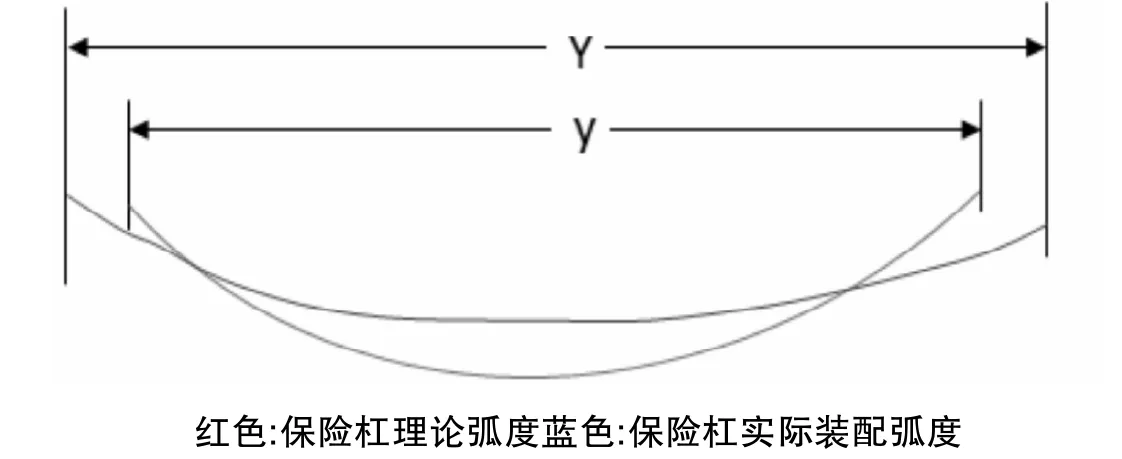

对于X向超差现场经过一系列试验和分析,得出结论:由于后围板四个后保导向支撑安装孔X向超差,导致后保险杠在安装后产生弯曲趋势,最终相应位置Y向尺寸变小(Y>y),影响装配缝隙,造成后盖与后保险杠Y向间隙小于理论值,见下图9所示。

2.5优化措施

根据以上对缺陷不利影响的分析,后盖Y向对中度的偏差对后保Y向缝隙单偏产生不利影响,通过零件总成的优化后,单偏问题得到解决和后保中间支撑条安装面X向超差和整体偏小问题得以解决。同时由于理论间隙为2.3mm,对于后部公差累积处来说,相对偏小,所以再生产中保险杠的Y向宽度尽量朝上公差方向偏差,以增加后盖与后保的间隙,减少干涉缺陷的发生概率。

3 结语

后盖与后保缝隙偏差可以根据以上步骤进行分析,通常情况下对于Y向缝隙往往我们考虑Y向尺寸多一些,而会忽视X向安装面的尺寸,对于后保这种相对较软且可以变形的零件来说,X向往往也会对其产生较大影响,需要引起重视。另外对于后盖与后保缝隙2. 3mm,设计上偏小,由于后盖的调整,很容易由于某处尺寸超差带来的公差累积导致2.3mm缝隙被补偿掉,从而产生干涉,造成零件损坏,而且通过零件的优化去增大这个缝隙需要增加很多生产成本,故在前期设计时需考虑生产过程的公差累积风险,最好通过公差计算确定名义值和公差,避免缺陷产生。

The paper mainly introduces the influent factors and analysis step of the gap-fitment between rear bumper and tailgate;W ith an example to present the reasons of the uneven and too small gap in both side and the final corresponding measurement. At the same time, the paper suggests to consider the tolerance accumulation during the structure design to avoid the problem and reduce the production cost.

tailgate;rear bumper;gap-fitment