转炉喷溅产生的原因及预防措施

2015-12-03周军

周 军

(本钢板材炼钢厂,辽宁 本溪 117000)

喷溅在转炉炼钢过程中是经常发生的,如何避免喷溅和减少喷溅的发生是我厂研究的重要课题。尤其是爆发性喷溅这类的恶性喷溅,更是要杜绝和避免的,喷溅是能造成严重后果的,它可以使钢水质量下降、人身伤害和设备伤害,并且污染环境。

1 转炉产生喷溅原因

1.1 原因分析

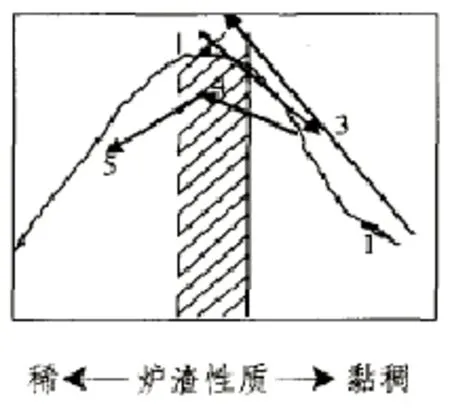

喷溅产生的主要原因是碳氧的不均衡反应,瞬间释放出大量的CO气体,将液态金属和熔渣从炉口往外喷出。泡沫渣是熔渣将熔池中气体包裹住,因为熔渣本身具有黏度,使熔渣气泡难以破裂,从而引起熔渣膨胀至整个炉膛,形成泡沫渣。若控制不当,严重的泡沫渣也会引发事故。从化学分析上看,碳氧反应对温度要求苛刻,在熔池温度1470℃以下时,碳氧反应受到压制,反之能顺利进行;如果炼钢吹炼过程中铁质降温料加入过于集中、过快,使熔池温度低于1470℃,而随着碳氧反应产生的热量增加,炉内温度升高,这时熔渣中形成FeO大量聚集,氧化性增加使熔渣发抛形成泡沫渣,从而使CO气体很难排出,在这种情况下,CO反应速度增加,很容易将炉渣喷出炉口,形成喷溅。下面根据图1、图2对此进行详细分析。

图1

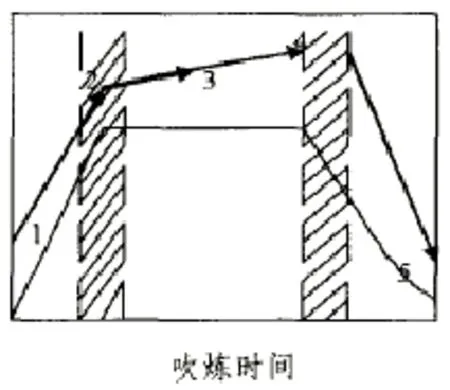

图2

图中表示1阶段是1-2序号时期(硅氧化期);2阶段是2-4序号时期(碳氧反应期);3阶段是5序号时期(碳氧反应后期)。

从开始着火吹炼至4分钟左右是图1、图2中1阶段硅氧化进行的时期。可表现为着火的同时加入活性石灰和白云石量过多,熔渣没有完全融化,还有部分是固体状。在1阶段时期,由于熔池形成的熔渣少,脱碳反应速度不快,溶池液面低,炉渣的泡沫化不变,不容易造成喷溅。最容易产生喷溅的时期是图中1阶段即硅氧化接近结束和2阶段碳氧反应的时期。2阶段的碳氧反应产生的气体量也在增加,并开始接近最高值,这时炉渣分为2层,即(FeO)多,(CaO)少的低熔点易起泡沫层和尚未渣化的石灰层。含有(FeO)较多的炉渣易发生泡沫性喷溅。但是喷溅强度较轻,时间不长。因为此时的渣量少,且渣中(FeO)被还原,活性石灰融化开始渣化,渣中(CaO)含量增加,炉渣变“干”、变粘。由于此时不是发生脱碳的最激烈期,气体的发生量没达到最大值,且硅已被氧化完,(SiO2)含量不再变化,而(FeO)含量由于被溶池中的碳所还原逐渐降低,一般不会发生喷溅。而2阶段是脱碳最激烈的时期,此时熔池内气体生量已达到最高值,炉渣中的(FeO)含量不断增加,炉渣泡沫化,容易发生喷溅[1]。

1.2 喷溅造成的危害

(1)发生喷溅时,喷溅物中带有金属颗粒和大量液态熔渣,增加铁损率,大喷时更会增加,会造成恶性喷溅事故。因此避免喷溅就等于提高钢产量。

(2)喷溅产生的大量烟尘污染环境和危害人身健康。

(3)恶性喷溅会引发安全事故,容易引起火灾和烫伤人员、烧坏设备。

(4)喷溅时大量炉渣喷出,严重影响钢水质量和损失大量热量,会降低操作的稳定性,提高冶炼操作的难度和供氧强度的降低,增加冶炼周期,影响产量。

2 控制喷溅的具体措施

在前面的分析中,控制喷溅的手段是在于转炉吹炼过程中熔渣的动态控制。操作中预防喷溅的基本措施是︰控制好熔池温度,吹炼前期温度不太低,吹炼中、后期温度不太高。同时应避免加料过于集中的降低熔池温度,以确保碳氧反应均衡发展,同时控制好渣中(FeO)含量,使渣中(FeO)出现不明显的聚集现象,防止炉渣爆发性碳氧反应。在吹炼中期注意控制渣中(FeO),避免炉渣严重“返干”,造成金属喷溅[2]。我们可以根据转炉吹炼的具体情况,控制好以下方面,喷溅现象是可以避免的。

2.1 控制装料制度

严格控制好装入量,装入量是决定转炉产量及控制喷溅的主要因素之一。确定好装入量时,要考虑好炉子的炉容比、熔池深度和炉子的附属设备相适应。装入量过多和炉容比过小都容易造成喷溅。

2.2 控制好吹炼枪位和供氧强度

转炉吹炼开吹就可以采用氧枪高枪位操作,使渣中Σ(FeO)含量快速增加。但不要长时间过高吹氧,炉渣中Σ(FeO)含量大量增加,将引起恶性喷溅。在操作当中分两种操作模式:硬吹时,渣中的Σ(FeO)含量过低,熔渣变“干”,熔渣不能覆盖住钢液表面上,强烈的氧气流股带着钢液蹦出炉口,形成金属性喷溅。这时应及时提高枪位和适当的减少供氧强度,增加渣中Σ(FeO)含量,使熔渣变稀。软吹时,渣中Σ(FeO)含量增加,氧化性升高,吹炼持续时间过长会引起大量熔渣发生泡沫化生成大量CO气体,容易形成恶性喷溅。这时应及时降低枪位和适当的减少供氧强度,减少渣中Σ(FeO)含量,使熔渣变干。因此,必须正确适当的调整枪位和供氧强度。

2.3 控制好造渣制度

造渣是炼钢的一项重要操作,前期采用小批量、多批次的加入方法,以保证活性石灰融化,快速形成熔渣,并控制熔渣活度在合适的范围中,可使转炉炼钢达到喷溅少、去除磷和缩短冶炼周期的最佳效果。同时熔渣黏度也应满足转炉护炉的需要,渣中的Σ(MgO)含量达到10%左右,熔渣不要太稀,出钢后可适当的放掉少部分渣量来保证溅渣护炉的效果。另外,吹炼前确定好铁水成分,因铁水硅含量高,炉中生成的熔渣量过大,容易发生恶性喷溅。因此采用双渣法操作,是可以避免喷溅的。

3 结语

如何减少和避免转炉喷溅是我们钢厂的重要课题之一,只要我们根据以上措施来提高自身的操作技能水平和责任心,就能为我们钢厂创造出优质合格的钢水、增加效益,给我厂后部工序提供强有力的保证。

[1]王世杰.《企业科技与发展》[M].2009.

[2]朱苗勇.现代冶金学[M].北京:冶金工业出版社,2008.