基于PXI实现振动台现场自动校准技术研究

2015-12-02包桢

包桢

(贵州航天计量测试技术研究所,贵州贵阳550009)

0 引言

振动台是一种非常重要的环境试验设备,遍布在各军工行业中。振动台能考核模拟真实环境试验条件下产品的可靠性、动强度,疲劳破坏等以便评估其性能是否满足要求,找出工艺生产中薄弱环节进行修改。另外,振动试验是从元器件到武器型号进行地面模拟仿真试验的关键步骤。因此,振动台性能的可靠性将直接影响型号产品研制水平、试验、生产及其性能评定。

本文以PXI-NI数据采集器为基础,应用LabVIEW语言编写振动台现场校准程序,依据JJG 948-1999《数字式电动振动试验系统检定规程》技术指标要求。通过实时采集的方法实现现场对频率、加速度、失真度、均匀度、横向振动比、动态范围、功率谱密度、冲击等参数的自动记录,从而实现对振动台全参数的无纸化计量校准。

1 PXI-NI数据采集器介绍

本文中采用PXI-NI数据采集器。PXI-NI数据采集器拥有电源模块、控制分析模块、示波器模块、函数发生器模块、数据采集模块(10个输入通道)等五个模块。

图1 计量校准过程实物图

计量校准过程实物图,如图1所示。将传感器均匀分布在振动台面上,将信号传输线直接接入PXI输入端,省去了电荷放大器和BNC连接线。

2 校准软件总体设计

依据《JJG 948-1999数字式电动振动试验系统检定规程》,结合振动台现场检测的参数特点,校准软件主要程序有四个:正弦参数程序、随机参数程序、冲击参数程序、数据自动存储程序。如图2所示。正弦参数程序主要完成频率、加速度、失真度、均匀度、横向振动比、加速度、速度及位移的示值误差的校准;随机参数程序主要完成动态范围、加速度均方根值、加速度功率谱密度的校准;冲击参数程序主要完成冲击加速度值、冲击脉宽的校准;数据自动存储程序主要完成数据的自动存储、报表、打印等功能。

图2 振动台校准软件组成框图

整套校准软件的核心是将每个输入通道合理分配到相应的校准参数进行配置。主要设计是:PXI-NI数据采集器有3片采集卡共十个通道,现场振动台校准中需要八个通道。分别为1/ai0~1/ai3,2/ai0~2/ai3,3/ai0~3/ai1通道。首先,选择“DAQmx创建通道”子VI函数,来实现虚拟通道和物理通道的通讯,并对该虚拟通道进行信息配置,如输入接线端配置、输入范围、物理通道名称、任务输入、单位等信息。

3 硬件选择

采集加速度信号的传感器一般分为电荷式加速度计和电压式加速度计。而前者不能直接连入数据采集器,需要通过电荷放大器转换信号。但是,采用后者可以连入数据采集器。因为,NI PXI-4622采集模块可配置AC/DC耦合和IEPE调理,为电荷式加速度计提供4 mA的激励电流。所以,本文选择电压式加速度计。

4 测试软件设计

4.1 正弦参数程序

4.1.1 正弦信号采集软件程序设计

创建DAQmx添加全局虚拟通道中的八个虚拟通道,并为其配置物理通道名称、传感器灵敏度值和单位及量程范围。创建失真度测量VI,并输入配置其谐波次数、自动搜索基频功能。在显示配置上添加失真度、基频输出并在前面板显示。创建加速度峰值搜索VI和索引数组,将输入的八个通道采集的加速度峰值输出,并在前面板显示。

根据检定规程参数要求,需要计算台面均匀性和横向振动比误差。设计组考虑添加公式实时计算均匀性和横向振动比误差,便于随时观察振动台异常数据。将五个通道数据按公式(1)计算,后三个通道数据按公式(2)计算。

式中:ax,ay为垂直于主振方向的两个相互垂直轴的加速度幅值分量;az为主振方向的加速度幅值。

根据检定规程参数要求,需要计算台面速度和台面位移。于是,本文考虑添加公式实时计算台面速度和台面位移。将通道(中心点)数据按公式(3)计算

式中:D为中心点位移,mm;a为中心点加速度幅值,g;f为中心点频率,Hz。

式中:V为中心点速度,m/s;a为中心点加速度幅值,g;f为中心点频率,Hz。

具体设计软件流程图如图3所示。

图3 软件设计流程图

4.1.2 正弦信号采集软件前面板设计

采集部分包括8个输入通道名称配置、采样带宽和线数设置和8通道灵敏度输入设置。为了方便输入和修改统一将其规划在前面板的左侧。波形显示部分包括时域和频域波形显示,用选项卡设计进行切换。对波形图的X轴和Y轴根据数据大小实现自动调整标尺。为了便于观察波形添加移动游标、波形放大和移动功能及应用八种颜色区分各个波形。为了方便输入和观察统一将其规划在前面板的中间。数据显示部分采用自上而下和各参数独立分区的设计,为了便于观察将其规划在前面板的右测。具体前面板设计如图4所示。

图4 正弦信号采集软件前面板

4.2 随机参数程序设计

4.2.1 随机信号采集软件程序设计

创建功率谱密度VI,输入部分添加窗函数、对数采集开关、平均模式、平均方法、平均次数及是否自动重新平均等配置。输出部分添加重新平均的布尔控件和已平均次数的显示。创建“rmsVI”,便于读取加速度频谱有效值(即加速度均方根值)。创建波形图像,便于观察和读取功率谱密度、动态范围及加速度均方根值的波形。创建获取功率谱密度值VI,输入配置需观测的频率,输出配置该频率点的功率谱密度。

4.2.2 随机信号采集软件前面板设计

采集部分包括输入单通道名称配置、采样带宽和线数设置和单通道灵敏度输入设置。窗函数选择根据要求进行更改。采样设置中的平均模式、平均方法、平均次数及是否自动重新平均根据规程要求分别配置为有效值平均模式、线性平均方法、120次及自动重新平均。同样为了方便输入和修改统一将其规划在前面板的左侧。波形显示部分包括了功率谱密度、动态范围及加速度均方根值的波形,用选项卡设计进行切换显示。对波形图的X轴和Y轴根据数据大小实现自动调整标尺。为了便于观察波形添加移动游标、波形放大和移动功能。为了方便输入和观察统一将其规划在前面板的中间。数据显示部分采用自上而下和各参数独立分区的设计,为了便于观察将其规划在前面板的右测。具体前面板设计如图5和图6所示。

图5 随机信号采集软件前面板(功率谱密度)

图6 随机信号采集软件前面板(动态范围)

4.3 冲击参数程序设计

4.3.1 冲击信号采集软件程序设计

该程序采用单通道采集。创建DAQmx触发,选择为参考模拟边沿触发。添加”DAQmx开始任务”,该VI主要功能为通知PXI采集卡可以开始采集任务。创建DAQmx读取,将采集到的信号根据设置还原为所需要的信号,根据设计要求配置采样线数(可根据采样频率范围通过前面板进行调节),便于下一步的读取与分析。创建滤波器VI,便于剔除多余的干扰信号。为了便于观察,创建波形图表,实时显示冲击波形变化。

4.3.2 冲击信号采集软件前面板设计

采集部分包括输入通道名称配置、采样带宽和线数设置和单通道灵敏度输入设置。采样时间的设计主要针对冲击波形的快速采集的连续性,根据需求输入时间,如果在该时间内未触发,软件将自动停止采集。最大正负加速度的设计,根据需求调整,主要目的是对即将采集的波形幅值的预判,防止过载损坏传感器。触发电平和触发边沿的设计主要考虑防止2次余波的干扰触发和波形正负向的修改。滤波器类型分为低通、高通、带通和带阻。实际冲击计量应用一般选择低通和带通。滤波频率范围根据所采波形的脉宽设置,根据公式(5)和(6)确定低通滤波器和高通滤波器。

式中:f1为低通频率,Hz;t为所测得冲击脉宽,ms。

式中:f2为高通频率,Hz;t为所测得冲击脉宽,ms。显示波形为时域波形。对波形图的X轴和Y轴根据数据大小实现自动调整标尺。为了便于观察波形添加移动游标、波形放大和移动功能,对过载的冲击波形实行红灯报警显示。具体前面板设计如图7所示。

图7 冲击信号采集软件前面板

4.4 数据自动存储程序设计

根据以上3个程序数据输出的特性,在各程序后添加了自动存储功能。按照指定模板输入在同一张EXCEL表中。模板中包含了客户姓名、地址、所检设备型号、编号、生产厂家、检定日期等信息。

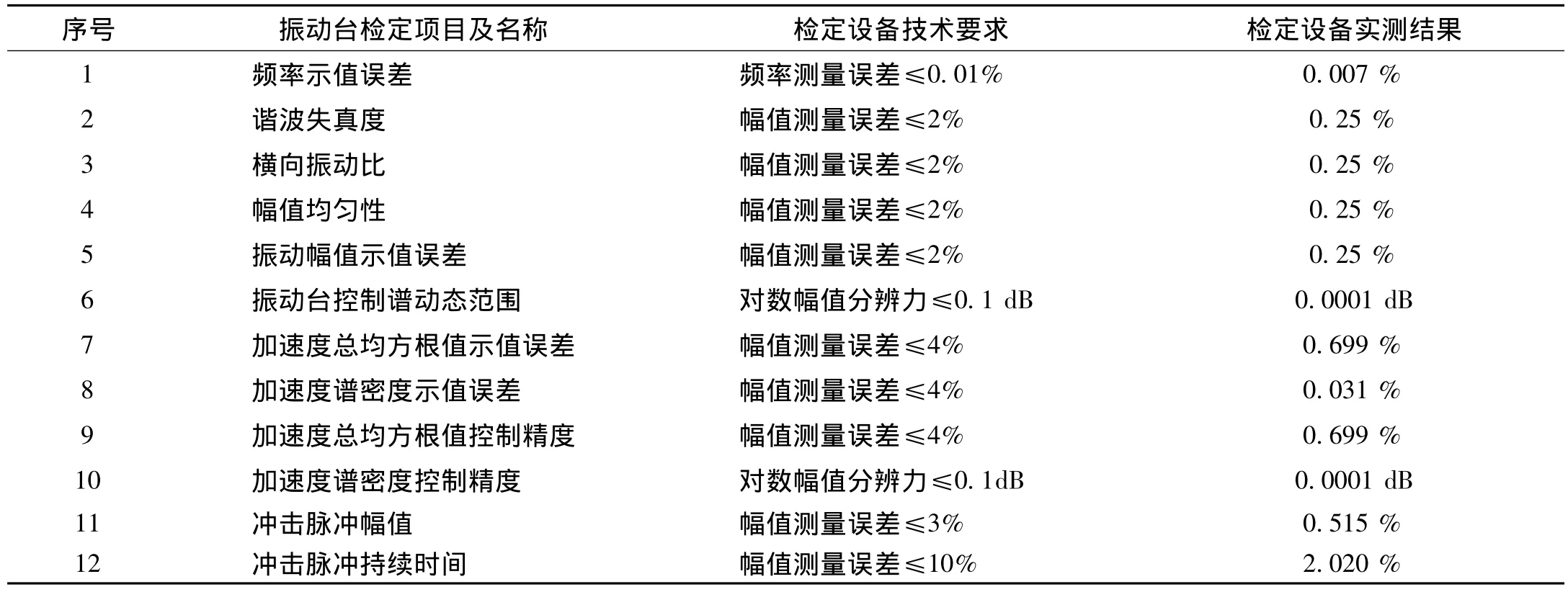

5 振动台现场自动校准软件可靠性验证

使用振动台现场自动校准软件对振动台部分参数进行测量,测试结果满足JJG 948-1999《数字式电动振动试验系统检定规程》中给出的计量标准设备技术指标要求。具体数据如表1所示。

表1 振动台参数技术指标要求和实测结果

6 结论

本文针对振动台的正弦、随机、冲击参数的校准需求,设计了基于PXI-NI数据采集器的校准软件,从正弦参数、随机参数、冲击参数、数据自动存储程序4个方面进行了设计和验证,可实现振动台的正弦、随机、冲击参数的校准。另外该项目的完成同时实现了对电动水平振动试验台、机械振动试验台、公路模拟运输试验台、落体式冲击试验台,碰撞试验台、颗粒噪声碰撞试验台等环境试验设备的计量校准。

[1]姚天任.数字信号处理[M].武汉:华中理工大学出版社,1987.

[2]赵茂泰.智能仪器原理及应用[M].北京:电子工业出版社,1999.

[3]范瑞逢.谐波的测量方法及谐波分析仪[M].浙江:浙江电力出版社,1994.

[4]魏燕定.基于FFT的超低频谐波失真度测试仪[J].计测试技术,1999(3),2-3.