铜陵市北京西路下穿铜陵火车站工程深基坑施工方案对比及分析

2015-12-02刘锦军南京上铁地方铁路开发有限公司江苏南京210036

■刘锦军 ■南京上铁地方铁路开发有限公司,江苏 南京 210036

1 工程概况

本工程地点位于芜铜铁路终点铜陵西站,北京西路与铜官大道T形交叉口北侧。为铜陵市北京西路下穿芜铜铁路铜陵西火车站工程建设,目的是完善城市路网,解决老城区与政府行政中心交通困难,新建下穿铁路立交桥。设计北京西路由南向北依次下穿铜官大道、铜陵站站前广场、站房、铜陵站站场股道后,主线接入芜铜路与泰山大道交叉口。

分别在铁路站场南北两侧设置顶进工作坑,南侧工作坑位于芜铜铁路线南侧,铜官大道北侧,框架7 在南侧工作坑内预制,然后进行顶进施工;北侧工作坑位于站场以北,框架9 在该工作坑内预制,然后再向南顶进施工。线路下框架7 与框架9 间设置现浇段1。

2 基坑情况介绍

南侧工作坑最深处开挖深度12.3m,宽度为34m,长度89m。北侧工作坑最深处开挖深度10.4m,宽度34m,长度55m。采用明挖顺作法施工,2 孔13m 分离式框架顶进下穿既有铜陵火车站站场。

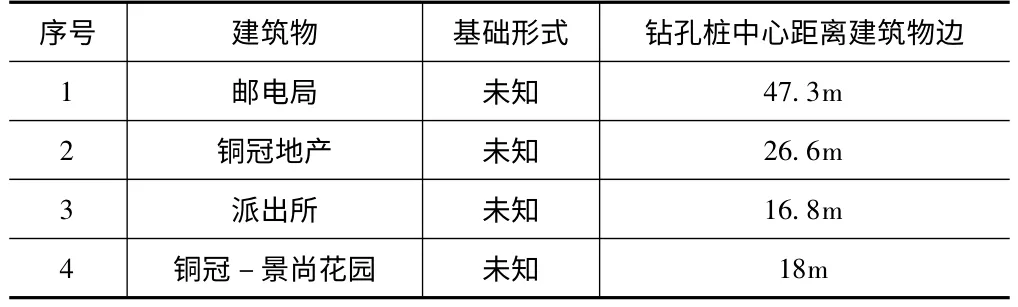

表1 周边建筑物距离主基坑尺寸

拟建工程位于铜陵市老火车站附近,交通较方便。场地位于长江二级及三级阶地上:K0 +600~720 及K0 +990~K1 +630 位于二级阶地上,K0 +720~990 位于三级阶地上。地形略有起伏,地面标高约在19m~35m 之间。场地内地表水系不发育,仅零星分布的水塘中有少量地表水。

勘察期间,于施工结束24 小时后测得各钻孔稳定水位埋深为3.0~4.0m。地下水随季节变化,地下水位年变幅约2.0~4.0m。

表2 土层物理力学性质

本工程基坑施工有以下特点:基坑位于原火车站广场上方,周边建筑物距离基坑较近,基坑围护桩基穿越土层较多,桩基施工质量要求高;基坑施工面积较大,基坑周边荷载分布不均。

根据周围环境条件,南侧主基坑安全等级为一级,要求地面沉降量≤0.1%,围护结构水平位移警戒值≤0.18%(H 为基坑深度)。本工程基坑开挖深度较深,周边有保护建筑,环境保护要求高。

3 深基坑施工方案工序对比

结合本工程特点,根据以往基坑支护施工经验,经过计算、比选不同支护方案,综合考虑安全、经济、施工方便可行等因数,原方案提出采用单排钻孔灌注桩支护加对撑,后为响应业主要求,加快施工进展,根据工程筹划安排及工期要求,改对撑为双排桩的方案。两方案分别简述如下:

(1)钻孔桩加对撑方案

①靠既有线一侧施打12m 长直径1.0m 钻孔灌注桩防护路基,基坑外围先施工旋喷桩止水帷幕,再打26m 长直径1.0m 钻孔灌注桩围护,在格构式钢立柱位置处施工直径0.8m 钻孔灌注桩。

②开挖基坑至设计^609 钢管对撑标高以下1.0m 处。

③施工^609 ×16mm 钢管对撑,施加预压力。

④开挖至基坑底,同时架西侧格构式钢立柱支撑钢管横撑。

⑤修筑排水沟,浇筑底板混凝土、地锚梁。

⑥预制箱身Ⅱ,架D16 型便梁施工便梁支墩,架设D24 型施工便梁。

⑦顶进箱身Ⅱ、就位。

⑧架东侧格构式钢立柱支撑钢管横撑,拆除西侧格构式钢立柱,预制箱身Ⅰ,移动便梁。

⑨顶进箱身Ⅰ、就位。

后背梁采用单排1.5m(南侧)、1.0m(北侧)钻孔桩加坡顶放坡开挖。地面放坡开挖4m,坡率1:1.5,之后在钻孔桩围护下开挖。

(2)双排桩方案

南侧现浇第1 段框架基坑、南侧顶进基坑的围护方式由直径1.0m@1.1m L=26M 钻孔桩加对撑改为直径1.5m@1.6m L=25M 双排钻孔桩,前后排桩中心距6m,刚架梁厚度1.2m。

北侧顶进基坑的围护方式由直径1.5@1.6 L=22 钻孔桩加对撑改为直径1.5m@1.6m L=25M 双排钻孔桩,前后排桩中心距6m,刚架梁厚度1.2m。

4 双排桩围护基坑计算

基坑设计深度12.3m,基坑安全等级为一级,采用《国家行业标准—建筑基坑支护技术规程(JGJ120 -2012)》进行设计计算。

(1)基坑周边荷载

地面超载:20kPa。

(2)挡土墙

挡墙类型:双排桩;

嵌入深度:12.7m;

后排桩长:25m;

混凝土等级:C30;

桩径:1.5m;

前排桩间距:1.6m;

后排桩间距:1.6m;

刚架板厚:1.2m;

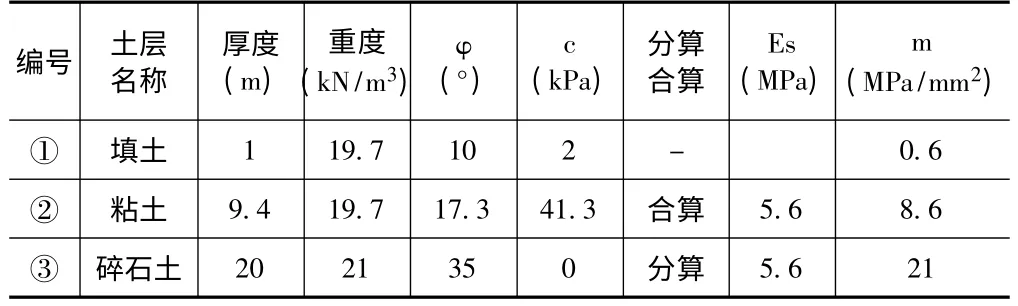

(3)变形内力

(4)整体稳定验算

(5)抗倾覆验算

(6)墙底隆起验算

5 两种方案实施对比

(1)钻孔桩加对撑方案

基坑两侧单排桩:基坑深12.3m,采用单排Φ100cm 钻孔桩作为围护结构,排距1.1m,桩长26m,Φ609* 16 钢管对撑。外围均采用1 排Φ120cm 高压旋喷桩隔水,桩长16m。经计算,围护结构最大水平位移为13.5mm。

基坑后背单排桩:基坑深12.3m,采用单排Φ150cm 钻孔桩作为围护结构,排距1.6m,桩长26m,外围均采用1 排Φ120cm 高压旋喷桩隔水,桩长12m。经计算,围护结构最大水平位移为32.4mm。

(2)双排桩方案

基坑两侧双排桩:基坑深12.3m,采用双排Φ150cm 钻孔桩作为围护结构,排距1.6m,桩长25m,前后排桩中心距6m,刚架梁厚度1.2m。外围均采用1 排Φ120cm 高压旋喷桩隔水,桩长16m。经计算,围护结构最大水平位移为28.5mm。

(3)经济工期效果对比

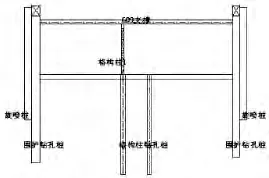

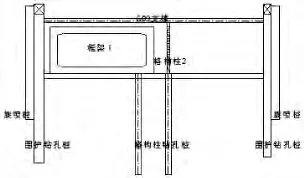

采用单排桩加撑方案:在基坑开挖前需施工完成单侧格构柱,方可进行一孔13m 箱体预制施工,待单侧箱体顶进结束后,需进行另一侧格构柱施工,完成格构柱倒换,方可进行另一侧13m 箱体预制及顶进施工,如下图所示:

图1 芜湖侧格构柱施工、基坑开挖

图2 铜陵侧箱体预制及顶进施工

图3 格构柱倒换及芜湖测箱体预制顶进施工

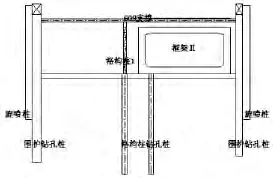

采用双排桩施工方案:双排桩施工完毕后,可直接进行基坑开挖,开挖完毕、基坑封底后,可立即进行两侧箱体同步预制施工,无需等到单侧箱体预制顶进结束后,进行格构柱倒换,再行施工另一侧箱体的预制及顶进施工,大大减少施工时间,如下图所示:

图4 基坑开挖后箱体预制及顶进施工

(4)工序安全及施工复杂性对比

除了有效减少施工工期外,双排桩施工方案与单排桩加撑方案对比相比,在工序安全性及施工复杂性方面还有如下优点:

单排桩加撑方案加撑数量较大,原设计每3 米设置1 道支撑,南侧基坑支撑数量达到30 余根,支撑与格构柱之间焊接、支撑与围囹之间预应力施工等关键部位点施工质量要求高,格构柱倒换后,焊接点处需二次焊接,围囹需二次施加预应力,过程复杂且存在较大的安全隐患;

单排桩加撑方案对吊装要求高,因现场施工场地狭小,吊装机械只能停靠在基坑边侧,对基坑安全不利,吊装钢支撑数量较多,吊装安全要求高,另外,在箱体顶进期间,顶铁及管桩需要调运安装至基坑滑板上方,吊装顶铁及管桩需穿越3 米宽的支撑间隙,管桩长度达8 米,油顶及顶铁吊装频率高,吊装过程极易碰撞到支撑,对基坑安全不利;

采用单排桩加撑方案,挖土施工也具有极大的施工风险,因采用分层开挖,在支撑加设完毕后,基坑内10 米厚度的土方还未开挖,大量的土方需从支撑间隙短驳至基坑上部的运输车辆中,挖土及运土效率低下,且多台次的挖掘机械施工对支撑状态的稳定状态存在极大的碰撞风险,极易造成基坑围护失稳;

综上,原设计方案的单排桩加撑施工方案在工序组织的合理性、施工工效的连续性及安全风险性上均存在问题,通过与业主方、设计方有效沟通,最终本项目基坑方案采取了双排桩施工方案,在保证安全施工的前提下,各道工序能够保证连续高效进行,工期计划得以提前完成,整个项目的经济效果也得到了有效提高。

6 双排桩施工方案关键点分析

(1)为指导设计与施工、反映基坑侧壁土体真实力学效应、检验设计施工的可靠性和开挖后基坑土体的稳定状态,确保工程的顺利进行,需对本基坑进行各项监测。

本基坑监测等级为一级。

(2)在土方开挖前,须测得初读数。施工期间,须做到一日一测;底板浇筑完毕后,须做到两~三日一测;施工期间可据现场实际情况调整监测频率;暴雨洪水期间应加强监测频率。

(3)根据基坑监测结果及时调整土方开挖顺序,放慢土方开挖速度。

(4)地面出现裂缝。可灌入水泥砂浆,防止地表水渗入增加坑壁压力、软化土体,裂缝周围地面用水泥砂浆找平。

(5)基坑渗漏水。水量不大时可在坑内渗漏水位置采用棉絮或防水混凝土、砂浆修补封堵;若水量较大,可在支护墙背后开挖至漏水位置下500~1000mm,用密实混凝土封堵;如漏水位置较深,可采用高压旋喷桩复喷。

7 结束语

(1)通过方案优化,加强过程监控,双排桩施工方案已顺利施工完成,为本项目后续工序提供了充裕的施工时间,铁路封锁及慢行周期缩短近2 个月,有效减少铁路运营损失。

(2)单排桩加撑方案在基坑施工过程中,基坑暴露周期长,对基坑安全极为不利,双排桩方案可大大减少基坑暴露时间,为今后既有线深基坑施工提供了宝贵参考。

[1]行业标准《建筑基坑支护技术规程》(JGJ 120 -2012).

[2]颜建平.某深基坑工程围护结构设计与实测分析.施工技术,2011(344):32 -34.

[3]蒋国盛.李红民等.基坑工程[M].中国地质大学出版社.2000.