矢量推力模拟加载及测试校准技术研究

2015-12-02王洪博李程曾吾俞锦王辰辰

王洪博,李程,曾吾,俞锦,王辰辰

(中航工业北京长城计量测试技术研究所,北京100095)

0 引言

航空发动机的推力是鉴定其合格与否的重要参数之一。随着矢量推力发动机的研制,对矢量推力的准确测试成为验证发动机或推力矢量喷管基础数据的有效措施。发动机矢量推力的测量直接关系到发动机矢量喷管的倾角的变化,从而决定飞行器的姿态和动作,因此,矢量推力的准确测试从很大程度上影响着发动机的研发、生产和试验工作[1]。

为了适应于矢量推力发动机的试车试验,国内部分主机场所已经研制或正在研制矢量推力发动机及发动机矢量推力试车台,现有的发动机试车台推力校准仅仅局限于对单个分量进行单独校准,由单个力值分量再推导出矢量力,缺乏对多个分量同时校准的手段。这种做法和实际的情况存在较大误差,不能满足矢量推力准确测量的要求[2-4]。提出了对发动机试车台施加标准矢量力进行校准的方法,具体校准过程采用两种方案:一种是利用精确控制标准矢量力的加载方向和大小,串接高准确度单向力传感器来复现标准力值的方法进行校准;另一种是利用一只多分量力传感器作为比对标准进行矢量推力的校准,对两种方案进行比较,得出可行的测试及校准方案。为了验证设计方案的可行性,设计了一套简易的模拟加载试验装置。

1 矢量推力模拟加载及测试系统

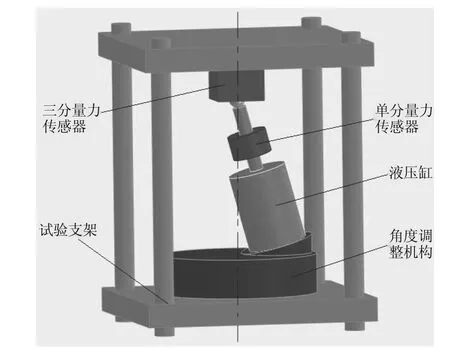

为了验证标准矢量力加载系统设计方案的可行性以及熟悉加载系统的现场安装与配置情况,设计一套简易的模拟加载试验装置,结构如图1所示。长方体支架底板尺寸为770 mm×770 mm,厚100mm,支架高600 mm,立柱直径80 mm,间距600 mm。在顶板中心安装多分量力传感器和半球体,在底板指定位置安装连同楔形块一起的标准矢量力加载机构,楔形块上面连接由液压缸、加载杆、标准力传感器等构成的标准矢量力力源,通过手动控制液压缸并配合楔形块加载到预设压力值。

图1 模拟加载测试装置简图

矢量推力模拟加载及测试系统的基本工作过程为:通过矢量力加载机构进行一定方向和角度的力值加载,连接在液压缸活塞杆上的单分量力传感器通过压头接触上端的半球体球头,加载的标准力值由单分量传感器给出,与半球头连接在一起的多分量力传感器给出X,Y,Z三个方向的力值,通过系统软件进行数据的采集及后处理。其中单分量力传感器的输出作为标准力值,三分量力传感器X,Y,Z三方向的输出作为参考。

模拟现场加载试验系统装置包括标准矢量力加载机构,单分量、多分量力传感器及其数据采集系统,角度控制机构和专用连接机构。

1.1 标准矢量力加载机构

标准矢量力加载机构采用手动控制调节液压缸的方式进行力值加载,建立现场加载的标准力源,系统简单,操作灵活,结构如图2所示。在液压缸活塞杆上连接标准力传感器,对液压缸输出力值进行实时监测。标准力传感器另一端连接加载杆,传递标准矢量力的输出,手动控制机构供压稳定性好,操作方便。进油管路连接液压缸的进油口,手动控制输出通过二次仪表进行监测实时反馈输出力值的大小。

图2 标准矢量力加载机构示意图

1.2 力传感器及其采集系统

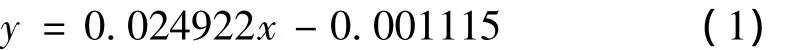

单分量力传感器选用HBM公司的Z4A单分量传感器,量程为200 kN,非线性0.03%FS。根据传感器的结构特点,力传感器与液压缸和加载杆的连接方式均为通过螺孔连接固定。传感器在使用前经过100 t标准测力机进行标定,电压放大器选用ENDEVCO136,供电电压5 V,放大倍数500倍,得到传感器工作直线方程

式中:y为电压放大器输出电压值,V;x为加载的标准力值,kN。

多分量力传感器选用的是KISTLER公司的9377C型三分量力传感器,量程X/Y向±30 kN,Z向±150kN,非线性0.25%FS。放大器选用KISTLER公司的八通道电荷放大器,各方向灵敏度为

9377C型三分量力传感器具有技术相对成熟、稳定性好、频率范围宽和便于安装等优点。其另一个优点在于它的机械结构,在多分量力传感器的另一端安装半球体球头,同样也是根据多分量力传感器接触面结构进行相应球头安装结构的设计,半球体球头安装件结构设计如图3所示。利用该多分量力传感器结构特点便于保证多分量力传感器和半球体球头轴线的一致性。

图3 半球体球头安装件结构图

1.3 角度控制机构

为了实现不同方向的矢量力加载,标准力源应能进行位置和方向的调整,因此设计加工了0°,5°,10°,15°和20°五种角度的楔形块以实现固定角度的加载,在楔形块后部连接一个钢架底座,该底座利用圆周内均布螺纹孔的方式辅助楔形块实现加载系统在周向360°的调整。根据每次要调整的角度设计在楔形块和钢架上对应所需要的螺纹孔个数,在本项目中设计每次调整45°,均布了8个螺纹通孔。

2 系统软件

矢量推力模拟测试系统的软件主要包括参数设置、数据显示及计算结果三部分,软件界面如图4所示。

图4 系统软件界面

参数设置部分包含楔块角度和旋转角度的设置,楔块角度可选0°,5°,10°,15°和20°,对应实际五种不同角度的楔形块;旋转角度可选0°,45°,90°、135°,180°,225°,270°和315°八种角度。

数据显示部分包括单分量力传感器输出的标准加载力值F及多分量力传感器输出的X,Y,Z三个方向的力值。通过加载的标准单向力值F及楔块角度、旋转角度可以计算出X,Y,Z三个方向输出的理论计算力值,和实际输出的三个方向力值进行对比得到不同方向上的力值差值。

计算结果部分包括由多分量力传感器测得的X,Y,Z三个方向力值计算得到的合成矢量力的力值大小及方向,另外计算分解得到了矢量力的合成角θ(对应楔块角度)和合成角φ(对应旋转角度),并给出了和实际加载角度的差值。

3 矢量推力模拟加载及测试试验

分别采用角度5°,15°和20°的楔形块进行模拟加载试验,以旋转角度225°为例得到的试验测试结果及输出力值和误差如表1所示。

表1 合成输出力值及误差

合成矢量力的角度及误差如表2所示。

从表中可以得出如下规律:①在三个加载角度5°,15°和20°下施加不同力值时,随着加载力值的增加,由三分量传感器X,Y,Z三向输出的力值计算得到合成矢量力的力值及角度误差越来越大;②在相同加载力值时,随着楔块角度的增加,计算得到合成矢量力的力值及角度误差越来越大。

表2 合成矢量力角度及误差

分析原因如下:①对于相同的加载角度,加载力值越大,液压加载装置及试验支架部分形变越大,因此造成实际加载角度改变越大;②对于相同的加载力值,楔块角度越大,同样形变越大,实际加载角度改变也越大。

4 结论

利用一只多分量力传感器作为比对标准进行矢量推力的校准时存在比较大的误差,主要原因有三分量力传感器各方向力之间的耦合,三分量力传感器各方向力本身的测量误差以及在力的加载过程中支架的形变等因素。鉴于上述存在的问题,下一步拟开展利用一只高精度单向力传感器校准的方法,加载力的角度由空间位置测量系统在每次加载时实时测量。

[1]黄知涛,胡正峰,郭伟民.W2P1微型涡喷发动机地面试车台推力测量系统[J].测控技术,1999(9):40-42.

[2]吴惠明,焦献瑞.发动机试车台推力测量系统中心加载现场校准技术研究[J].计测技术,2009,29(1):28-30.

[3]SAE-AIR4951.Test Cell Thrust Measurement[S].SAE,2011.

[4]尹骥,张有.航空发动机矢量推力测量方法简介[C]//中国航空学会第十一届发动机试验与测试技术学术会.北京:中国航空学会,2012.