基于通讯模式的热量表非同步计量检测方法研究

2015-12-02赵建亮杜伟鹏詹必亮

赵建亮,杜伟鹏,詹必亮

(1.浙江省计量科学研究院,浙江杭州310013;2.宁波百立康智能仪表有限公司,浙江宁波315322)

0 引言

热量表是一种通过流量和温度参数复合测量来间接测量热交换回路释放或吸收热量的计量仪表。国内绝大多数的热量表为实现低功耗设计,没有考虑适合计量检测的脉冲信号输出,因此无论是流量还是热量,为满足被测仪表和计量标准装置实现同步检测,只有采用启停法。然而对于公称口径大于50 mm,以及流量大于30 m3/h的被测仪表来说,启停法存在诸多弊端:①启停效应会对测量结果带来很大的不确定影响;②阀门启闭导致的水锤效应会带来危险,尤其是热水条件下危险因素会更大;③延长检测时间不仅导致效率降低,成本增加,也会导致热水状态发生显著变化而使测量结果更具不确定性。

对于大口径的被测仪表来说,稳定流动下的换流法是常用的检测方法。对于没有脉冲输出的热量表,采用这种方法还需要解决以下问题:①如何采集被测仪表的读数;②被测仪表与计量标准器是否需要同步;③是否有利于效率的提高;④能否保证足够的测量可信度。

1 低功耗热量表累积流量和热量的积算模型

热量表的累积流量公式原型见式(1)。

式中:QV为体积流量,m3;q(t)为瞬时流量,m3/h;t为时间,s。

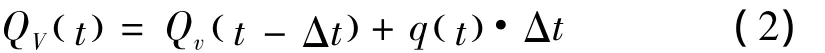

在工程测量实际应用中,通常认为流量是一个缓变量。为了降低热量表的功耗,采用间歇采样的方式来获得当前时刻的流量值,并以此来代表当前采样时刻到下一采样时刻期间的流量值,则累积流量积算的数学模型由式(1)转换为式(2)。

式中:QV(t)为在时刻t热量表记录的体积流量,m3;QV(t-Δt)为在时刻t-Δt热量表已经记录的体积流量,m3;Δt为间歇采样的时间间隔,s。

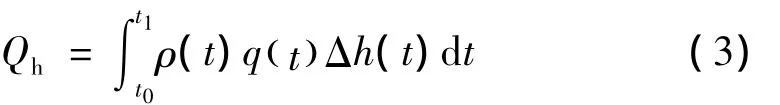

同样,对于热量,公式原型见式(3)。

式中:Qh为热量,kW·h;ρ(t)为在时刻t热量表处的密度,kg/m3;Δh(t)为在时刻t热交换回路中入口温度与出口温度对应的载热液体的比焓值差,kJ/kg。

因间歇采样,热量积算的数学模型由式(3)转换为式(4)。

式中:Qh(t)为在时刻t热量表记录的热量,kW·h;Qh(t-Δt)为在时刻t-Δt热量表已经记录的热量,kW·h。

由式(2)和(4)可知,在某一特定时刻t,分别有与其相对应的累积流量QV(t)和热量Qh(t)二个量,即这是一组同时变化的三个量,见图1。

图1 QV(t),QN(t)与光的关系

热量表的微处理器在数据处理过程中,把这三个量作为一组对应量,同时储存于存储器中。这样的数据处理方法是至关重要的,为通过通讯方式与外部计算机设备进行数据交换,实现非同步计量检测做好基础。

2 标准装置提供标准流量和热量的过程

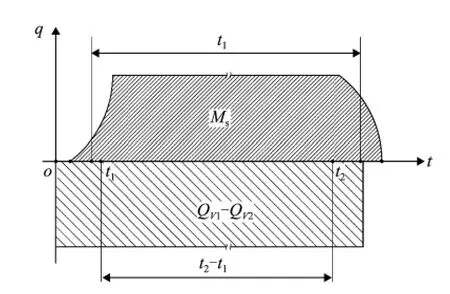

以稳定流动下的换流法为例来阐述计量标准装置提供标准流量和热量的过程,可以用图2来表示测量过程。

图2 测量过程

计量标准装置包括流量测量系统和温度测量系统,由计算机控制全部测量过程,过程描述如下。

当控制系统向计量标准装置发出检测开始的指令,流量换向机构接收到换向指令,在外力推动下将流量切换到计量容器。当换向机构运动至行程中点时,会触发产生计量开始脉冲信号,表示标准装置开始处于计量状态;直至可以预期的时间后,控制系统发出结束检测指令,换向机构再次接收到换向指令,在外力推动下,流量切换出计量容器。同样,当换向机构运动到行程中点时,会触发产生计量结束脉冲信号,表示标准装置结束了计量状态。

控制系统在接收到计量开始脉冲信号后,立即响应,开始计时,直至再次接收到计量结束脉冲信号,停止计时,该时间段在图2中表示为标准装置时间ts。计量容器会记录换向器自换入至换出期间流过被测仪表的流体量,以质量流量表示,即图2中Ms。

控制系统在检测标准累积流量的同时,通过标准温度计采集恒温槽模拟的热交换系统入口处和出口处温度,查表得到载热液体的比焓值差Δhs,则在ts时间里表示热交换系统释放的标准热量为

3 通讯模式下非同步计量检测方法的实现

在同步计量方法下,控制系统接收到计量开始脉冲信号时,不仅计时,而且接收被测仪表的脉冲信号,开始计数,直到接收到计量结束脉冲信号,停止计时和计数。

在通讯模式下,控制系统通过通讯链路向被测仪表发出检测开始指令,被测仪表接收到指令,然后按指令传送数据,这个过程往往会有不同程度的延时,延时时间从几十毫秒到几秒不等,且不可预计,在有限的检测总时间里延时还未达到可接受的同步程度。

热量表内部数据处理时,按程序预定时间完成累积流量和热量的计算,并连同时间参数一起将这组数据存入内部存储器,这一过程非常快,大概只有几微秒到几十微秒的时间,与几十秒的总检测时间相比就可以忽略不计。

检测开始后,热量表将存储器中已记录的当前的一组累积流量、热量和时间数据通过通讯链路上传到计量标准装置控制系统。同样,当热量表接收到检测结束指令后,又将一组已更新的累积流量、热量和时间数据上传到控制系统。

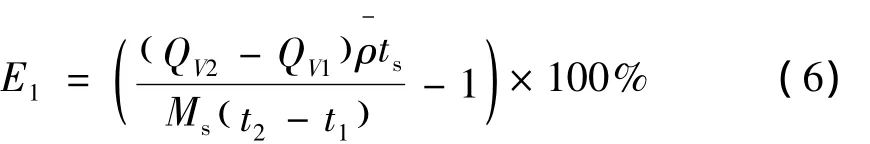

现定义检测开始时的这一组数据分别为初始时间t1,初始累积流量QV1,初始热量Qh1,检测结束时的一组数据分别为终止时间t2,终止累积流量QV2,终止热量Qh2。标准装置在ts时间内记录的累积质量流量为Ms,热量为Qhs。由于t2-t1通常不等于ts,这样的检测过程是不满足同步计量的原则,故称之为非同步。

需要进一步说明的是,检测是在近似稳定条件下进行的。虽然得不到完全理想的稳定条件,但当t2-t1与ts大致相当时,则近似稳定条件对测量结果的影响可以忽略不计。

现将流量的误差表示为E1,热量的误差表示为E2,因t2-t1与ts不相等,故须归一化处理,换算成单位时间的量,再进行误差计算。

流量误差计算公式的简化式为

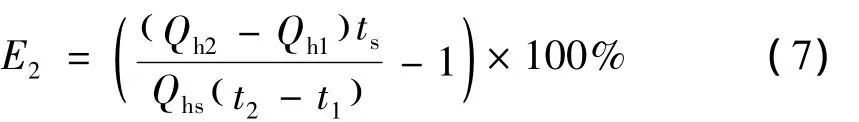

热量误差计算公式的简化式为

4 实验验证

为验证非同步计量检测方法的有效性,按上述要求设计了热量表的软件,并设计了一套DN80~DN200质量法热水流量标准装置,配备恒温槽和二等标准铂电阻温度计,具备流量和热量检测功能,能够按式(7)和式(9)分别计算流量误差和热量误差。

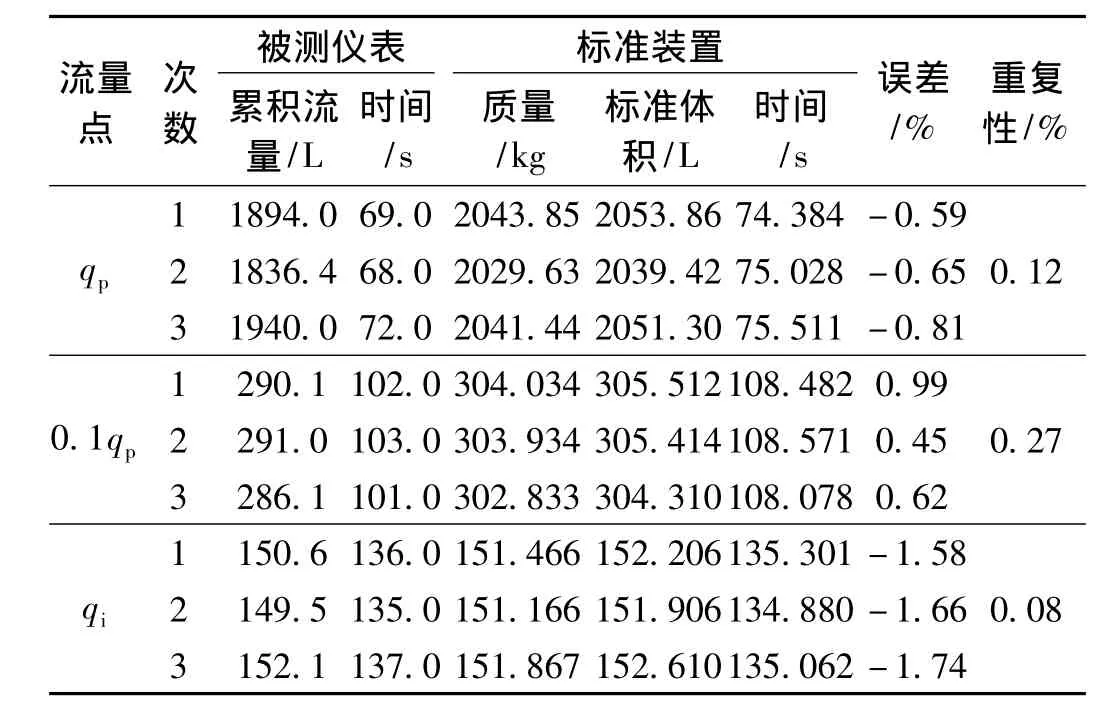

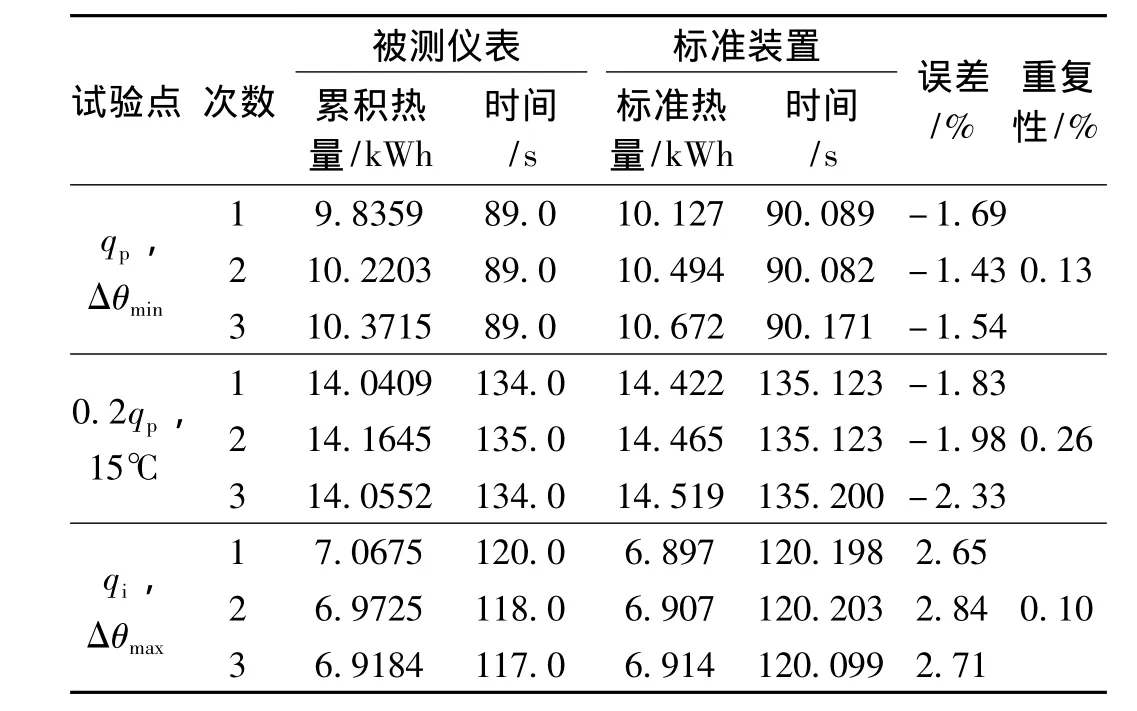

实验装置完成后对DN80~DN200的各种规格热量表进行了实验验证,现摘录一台DN150超声波热量表的流量和热量实验数据为例来说明。流量、热量的实验结果分别见表1、表2。

表1 DN150热量表流量实验数据

表2 DN150热量表热量实验数据

实验表明,在通讯模式下的非同步计量检测方法是完全可行且有效的。

在稳定流动条件下,热量表处于较理想的工作状态,外来干扰少,表现的是固有特性,提高了测量结果的可信度。

与启停法相比,稳定流动下的换流也提高了检测效率。以本试验为例,间歇采样的时间间隔Δt为1 s,若采用启停法,则启与停至少存在2s的状态不确定性。为使2 s内所引入的误差可以忽略不计,则与总检测时间之比应小于被测仪表最大允许误差绝对值的1/3。对于2级热量表,流量的最大允许误差为±2%,则总检测时间至少应为300 s,而本试验中最长时间约为135 s,最短时间约为90 s,二者相比效率提高明显。

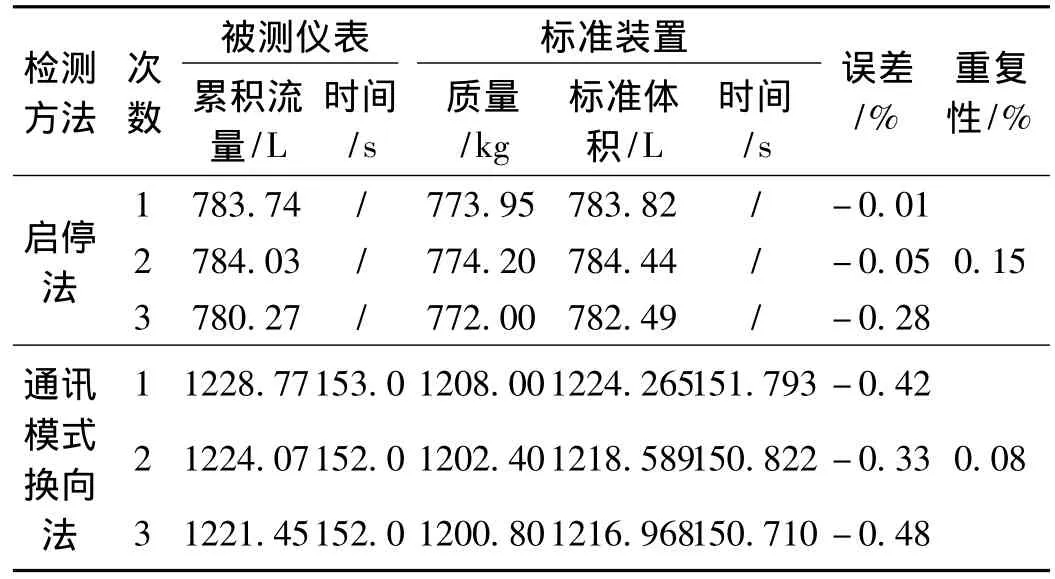

为进一步与启停法进行比较,在装置的DN80管道基础上,加装DN50直管段,并用一台DN50超声波热量表作为比对样品,在过载流量qs=30m3/h点,分别在另一台启停法装置和本装置上进行比对,比对结果见表3。

表3 DN50热量表流量比对实验数据

比对结果表明,二者的数据有差异,但仍在可接受的范围。这种差异可能一部分来源于装置之间的系统差,一部分来源于方法之间的差异,还可能与低功耗仪表间歇采样的工作特性有关。间歇采样的仪表,在启停法的启动与停止两个流量变化区域,有较大的概率处于测不准状态,可能会对测量结果带来很大影响,这种影响还需要进一步分析研究。

5 改善测量结果不确定度的关注点

测量数学模型的每一个参数都对测量结果的不确定度产生影响,常规参数的影响及其分析方法已见诸于各类文献,故不再赘述,本文主要关注热量表自身对时间测量的影响。

由于被测仪表和标准装置各自独立测量时间,有可能存在系统偏差。标准装置的时间测量系统能够得到很好的校准,其测量结果足以得到保证。热量表的时间测量取决于其所采用的晶振和电路设计。热量表所采用的晶振有必要经过严格的选型和晶振频率标定,如果晶振频率存在较大的偏差,则还有必要通过软件进行修正,以使时间测量足够精确。现有条件下,通过选择合适的晶振和良好的电路设计,完全能够使时间测量误差优于10-4,则由此引入的测量不确定度可以忽略不计。

软件设计是否合理对决定通讯模式下非同步计量检测方法能否成功应用起到至关重要的影响。热量表的微处理芯片在低功耗条件下运行速度会受到制约,为得到时刻t、累积流量QV(t)和热量Qh(t)尽可能理想的对应关系,软件设计要求高效、流畅,要妥善处理各种指令的优先顺序。

6 结束语

采用通讯模式对热量表进行计量检测,是仪表智能化和物联技术发展的必然趋势。本文以热量表为应用示例,提出方法模型,并经过必要的实验验证。分析表明,此方法也同样适用于其它各种电子类流量计。可以预期,未来随着微处理芯片和物联专用芯片技术的发展,基于通讯模式的计量检测方法将得到进一步的发展和应用。

[1]吕仕健,杨健,刘巍,等.CJ 128-2007热量表检定规程[S].北京:中国标准出版社,2008.

[2]王东伟,邱萍.JJG 225-2001热能表检定规程[S].北京:中国计量出版社,2001.

[3]段慧明,翟秀珍.JJG 162-2009液体流量标准装置检定规程[S].北京:中国计量出版社,2000.

[4]王池.流量测量不确定度分析[M].北京:中国计量出版社,2002.

[5]赵建亮,胡涤新.复式水表检定方法的研究[J].浙江工业大学学报,2010,38(5):580-582.

[6]R.W.米勒[美],流量测量工程手册[M].孙延祚译.北京:机械工业出版社,1990.

[7]欧盟标准,Heat meters—Part 5:Initial verification tests[S].EN 1434-5:2007.