短线法预制箱梁节段拼装施工技术探讨

2015-12-02杨仕树中铁大桥局集团第一工程有限公司河南郑州450053

■杨仕树 ■中铁大桥局集团第一工程有限公司,河南 郑州 450053

1 工程概况

桃花峪黄河大桥(位于河南郑州和焦作市境内)北侧堤内引桥里程为K32 +418~K34 +534m,总长2116m。上部结构80#~122#墩为3 ×(6 ×50)+4 ×(50 +4 ×51 +50)m 预应力连续箱梁,分上、下行两幅,采用短线法节段预制方案,共1120 个节段,其中边跨14 个节段梁重1553t,中跨13 个节段最大重量1554t,梁块最大重量为130t。主梁采用单箱单室截面,箱梁顶板宽16.05m,底板宽7m,梁高3m。桥梁横坡采用箱梁斜置形成。箱梁设预应力管道采用塑料波纹管体内和体外预应力成孔,体外索采用预埋钢管成孔及定位。

图1 桥跨布置图

2 总体施工方案

本标段箱梁采用短线法进行预制,箱梁平曲线型通过单跨内以直代曲、多跨折线连接来实现,每孔梁均采用直段预制,节段箱梁在工厂预制后经运梁台车运至待架处,箱梁架设采用节段拼装施工方案,由架桥机采取整孔悬挂逐块拼装方式,单跨梁段拼装完后进行体内预应力施工形成简支梁结构,架桥机落梁、前移过跨,进入下一跨施工。单幅一联箱梁拼装完后浇筑每联各跨之间墩顶湿接缝,张拉体内合龙束,解除临时支座。一联合龙束张拉完后施工体外预应力,形成一联连续梁。左右幅各投入第一、二台架桥机由122#墩开始分别右、左幅逐孔架设至90#墩,第三台架桥机由90#墩向右幅纵向逐孔架设到边跨,再横移至左幅由80#墩向90#墩逐孔架设。

3 主要机械设备

3.1 拼装主要机械设备表

表1 机械设备表

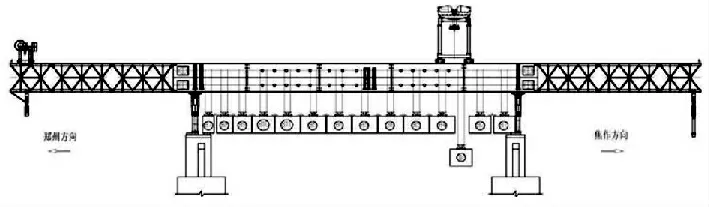

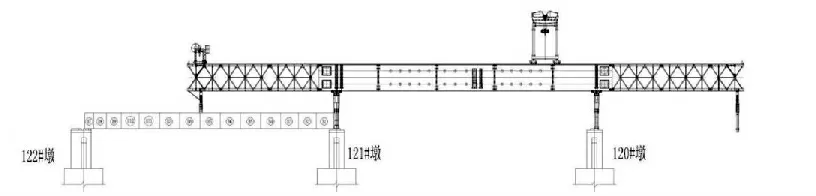

3.2 架桥机

架桥机主要由主梁、导梁、临时斜撑、起吊天车、辅助门吊、吊具、液压及电气系统等组成。支腿由临时辅助支腿、辅助前支腿、辅助后支腿、前支腿及后支腿组成。架桥机设计全长110m,重约800t,主框架单边重量约265t,其中主梁重197t,导梁重68t。架桥机设有1 台140t 天车和1 台10t 的行车。按架桥机设计图纸及拼装方案在墩旁拼装好后,由提升吊架吊装到位后再撤除提升吊架,调试并运行架桥机。

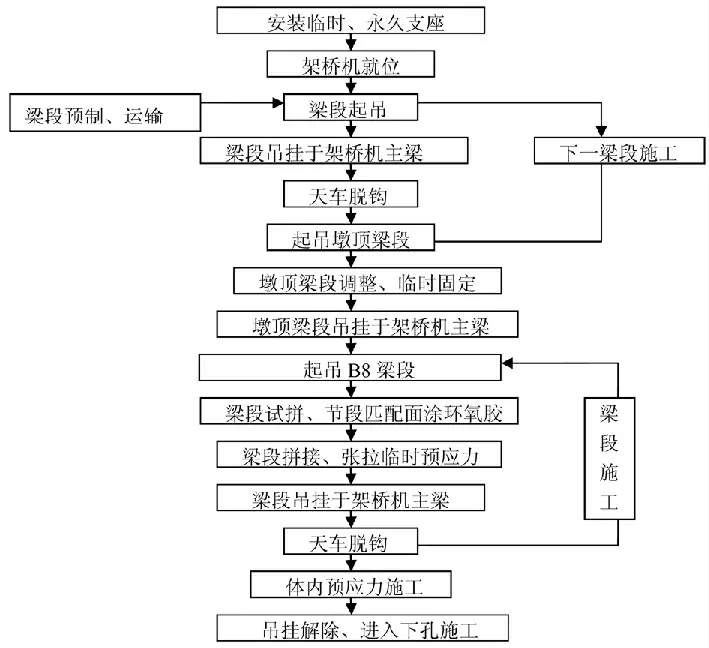

4 节段拼装

图2 节段拼装施工工艺流程图

现以右幅第一跨及首跨为例,在第二十二联边跨122#~121#墩之间进行预制节段拼装,共有14 个节段箱梁。箱梁的节段编号及顺序B7、B8、B9、B10、B11、B5、B6、B5、B6、B5、B4、B3、B2、B1,B7 类梁位于各联端头,B1 类梁位于各跨端头,步骤如下。

4.1 预制梁验收

严格按照设计图纸和监控指令对制梁质量进行控制,梁段出厂执行验收程序,验收重点为预应力孔道、匹配面和预留孔。4.2 节段梁出厂前验收合格后,通过运梁台车将每孔匹配各节段从梁场运至墩旁待架孔位存放。

4.2 整孔悬挂

(1)架桥机调整到位后,安装B7 永久支座、墩顶临时支座。边跨墩顶永久支座需提前在预制厂内试拼安装后方可运至现场。B7 节段箱梁落于临时支座、精确定位后立模板,灌浆。

临时支座分滑动和固定两种,为重要受力结构,安装时必须保证位置及垂直度符合要求;四角高差控制在1 毫米以内,准备3 -10mm 的垫板,保证临时支座顶面与梁底面平行。

(2)起重天车将各节段箱梁逐块吊挂至拼装位置,梁体由天车受力转换为4 根Φ40 精轧螺纹吊杆临时吊挂,悬挂于架桥机主梁上,吊挂顺序为B7→B8→B9→B10→B11→B5→B6→B5→B6→B5→B4→B1→B2→B3。

(3)再次精确定位首节段(B7),采用槽16 支撑,4 个5 吨导链拉的方式固定在架桥机支腿上,然后逐步调整其它梁段。B8 与B7 间距、B1与B2 间距均为40cm,其余节段间距10cm,B3 悬挂与B4 和B2 梁块的下方。首联首节段的临时固定,其纵横竖向位置的准确定位,对于后续拼装就位尤为重要。

图3 架桥机吊挂箱梁图

4.3 胶拼

(1)将节段梁端面的浮浆、渣尘清理干净。

(2)节段箱梁在胶拼之前需进行试拼装,防止剪力键不咬合,存在缝隙等现象。

(3)涂胶:将B8 与B7 调整到位,在匹配面涂抹环氧粘结剂。涂胶之前匹配端面保持干燥、整洁,剪力键位置使用小铲子涂抹,涂抹厚度控制在2~3mm;梁端平面部分采用大铲子涂抹,涂抹厚度控制在3~4mm;梁端面外圈周边5cm 宽涂抹厚度为5mm。在预应力管口贴有高压缩性的闭孔发泡聚乙烯O 型橡胶密封圈,防止胶拼时环氧胶进入管道,“O”型密封圈要用502 胶水贴,对于修理扩孔的孔道将密封圈剪开贴保证孔道密封,试拼梁缝均匀且不大于3mm 后可进行胶拼。拼缝要密闭,防止漏浆;孔道口涂量适宜以防环氧胶挤压后进入孔道,但不涂压浆时则会串孔。

4.4 临时预应力张拉

B8 和B7 间顶、底板临时预应力同时、同步分五级进行张拉作业,每根精轧螺纹钢张拉力610KN,保证给胶拼面0.2 -0.35MPa 压应力。临时拉杆张拉需统一指挥,保证精轧螺纹钢筋同步张拉,六个锚座必须全部安装,无特殊情况每根拉力不得小于610KN。

图4 临时预应力张拉

4.5 节段由天车吊挂转吊杆吊挂

梁段体系转换:将梁体由天车受力转换为4 根Φ40 精轧螺纹吊杆吊挂,体系转换时,吊杆进行预紧,测量跟踪检查。

4.6 逐块涂装、张拉临时预应力束,完成一孔箱梁的拼装

4.7 整孔体内预应力束施工

设备进场、验收→钢绞线下料→穿束→安装工作锚及工作夹片→安装限位板→千斤顶标定、安装→安装工具锚板及工具夹片→预应力束分级张拉→回油、拆除工具锚板→割除多余钢绞线→封锚→浆体试验、孔道真空辅助压浆。张拉过程中监测吊杆的受力变化、箱梁的线形变化以及架桥机主梁线形的变化。

4.8 体系转换

体内预应力张拉完毕后,顶升架桥机支撑千斤顶,将整孔梁顶升、精确定位墩顶节段轴线、标高,抄垫简支梁临时支座,千斤顶回落,使一孔简支梁支撑于临时支座上,吊杆在顶回落时受力逐步减小直至放松。

4.9 架桥机纵移过孔

架桥机纵移前检查签证→第一次纵移过孔→支腿倒换→第二次纵移前检查签证→二次纵移→架梁前检查签证。(1)架桥机前后支腿千斤顶落顶,架桥机主梁落于反托轮箱上→拆除箱梁吊杆,整机准备纵移→天车开到后支腿附近→将前支腿与简支梁段锚固→解除架桥机主梁纵向约束→启动油缸纵移,推动主梁纵移过孔。(2)主梁向前纵移23.9m→将辅助前支腿支撑到120#墩上,锚固→前支腿起顶,在B1 节段上安装临时辅助支腿。

(3)前支腿千斤顶回油,使临时支腿受力、前支腿托空,前支腿自走行到120#墩位置。

(4)用天车将辅助后支腿向前移动12m,支起辅助后支腿→后支腿上下段分离,后支腿上半段前移至辅助后支腿后方→使用起重天车旋转后支腿下半段后提起,吊至前方桥墩处安装→将后支腿上半段提起旋转后也吊至前方安装。

(5)天车走行至前支腿位置,收起辅助后支腿及临时支腿,由前后支腿承力→整机继续纵移到位,调整标高并锚固→准备下一个标准施工循环。

图5-1 架桥机准备并纵移

图5-2 架桥机第一次纵移过孔

图5-3 前支腿倒运安装

图5-4 后支腿倒运安装

图5-5 架桥机第二次纵移过孔

4.10 湿接缝施工

墩顶湿接缝施工前,须完成永久支座安装。一联共5 个湿接缝,其宽度1.2m,以122#-116#右幅一联为例,浇筑顺序按照先两个边跨再两个次边跨,即先121#、117#墩,再120#、118#墩,最后119#墩,墩顶合拢预应力对应对称施工。

4.11 体外索施工

体外索采用19φs15.20 环氧喷涂无粘结钢绞线,箱梁体外预应力施工包括体外索锚具OVM.TS15 -19 型的安装、体外索下料、穿索、张拉、锚头防腐、封锚、体外束减震定位装置的供应及施工,至此梁体由简支变为连续梁。

5 箱梁拼装质量控制及事故预防

5.1 箱梁架设质量控制

表2 节段预制箱梁拼装施工标准

5.2 箱梁验收

注意管道是否堵塞变形,接头有无错台,孔道有无错、串孔,锚头垫板是否与孔道垂直。修补过多节段修整:剪力键修补,接触面清理,砼疏松缺陷处用环氧胶砂浆修补;砼凸出清平,洗静,刷出浮浆,自然风干。

5.3 架桥机作业控制

支撑系统:架桥机在架梁﹑过孔时对牛腿支撑;架桥机支腿、吊挂上组件、吊挂横梁及吊杆;临时支座,永久支座要重点检查,保证架梁受力符号要求。架桥机走行前需调整轴线,否则走到位轴线无法完全调整到位。一次纵移走行适宜,否则导致相关设施无法安装就位。架桥机下放要保证水平,应时刻保证临时支腿抄垫高度基本一致。架桥机进行架梁时,前、后支腿顶升油缸与牛腿轴线应一致,偏差不得大于5cm。

5.4 结构胶拌制

结构胶类型适用于现场施工温度环境:K -801 -W 为5 -10℃;K-801 -F 为5 -20℃;K -801 -M 为15 -30℃;K -801 -S 为25 -40℃。A 组分:B 组分=9kg:3kg(重量比3:1),专用拌枪,控制在400~600 转/min,每桶混合胶体拌制时间在3 -5min 左右。

5.5 线形保证

(1)过程控制:节段箱梁拼装每跨的首块节段拼装精度直接决定整跨箱梁的拼装精度,因此必须对首块节段进行三维精确定位。每联最后一孔B7 调整好位置后,采用槽16 支撑,4 个5 吨导链拉的方式固定在架桥机前支腿上。其余各孔在上孔架设完成后最后节段锚座不拆,首节段调整好后,利用纵向拉杆进行收紧并在锚座之间设置丝杠进行顶推的方法固定。其余节段在胶拼中要控制好线形。节段箱梁拼装过程中线形控制主要包括轴线和高程控制。前4 片因已胶拼箱梁重量较小,精轧螺纹钢筋松紧程度对线型影响很大,必须重点监控并及时调整。

(2)偏差调整:当节段线形误差超出允许偏差时,通过在相邻节段间增加环氧垫片,利用其在拼接面上铺垫的位置和厚度,使梁段向线形有利方向偏移,从而达到调整的目的。但不能连续3 片使用环氧垫片调整,否则会影响主梁线型。在整跨节段箱梁架设完毕后,若整跨箱梁线形误差较大,可通过架桥机整机顶、落梁和横移来实现整孔梁线形的调整。

5.6 预应力系统

预应力是全桥的生命线,因而临时拉杆、锚座竖向锚固筋、纵向预应力必须要按要求张拉,张拉前要校顶,压浆要用稠度仪,保证浆体质量。底板4 束因后支腿碍事采用单端进行张拉,超张控制在101%,初张拉时应将夹片顶面捣平,漏出锚具的高度不宜大于4mm,张拉80%,101%均需稳压5min,张拉应力达到稳定后方可锚固。压浆前应压水湿润,发现底板渗漏严重的采用修正支架将梁底密封后再压浆。压浆时间必须在过完孔6 小时内进行,张拉完成3 天内压浆完毕。

6 结束语

短线法预制箱梁节段拼装施工方法通过在桃花峪黄河大桥北引桥上部结构的应用,取得了较好的社会效益和经济效益,应用实践证明,短线预制适合在工厂内进行节段预制,设备可周转使用,生产速度较快。而节段施工前需存放一定时间方可安装,使得桥梁在拼装过程中不会出现收缩、预应力损失等问题,从而有效实现了桥梁线形控制目的,同时现场存放提高了箱梁架设时的挂梁速度。节段拼装施工技术先进,能更好的掌握与控制其施工质量,施工安全,进度快工期容易控制,该施工方法易保证现场整洁,符合现代文明标准化要求。本项目的成功应用为短线法预制节段箱梁架设提供了良好的借鉴经验。

[1]《预应力混凝土桥梁预制节段逐跨拼装施工技术规程》(CJJ/T 11 -2006).

[2]《节段式混凝土桥梁设计和施工指导性规范》.

[3]《公路桥涵施工技术规范》(JTG/T F50 -2011).

[4]《公路工程质量检测评定标准》(JTGF80/1 -2004).

[5]《公路工程施工安全技术规程》(JTJ076 -95).