锦屏二级水电站8#机过速后不稳定原因分析及处理措施

2015-12-02邱小耕王冬梅

邱小耕,孙 彬,王冬梅

(四川二滩国际工程咨询有限责任公司,四川成都 611130)

1 概述

锦屏二级水电站位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河湾上,采用低闸引水式开发,地下厂房内共布置8台单机容量为600MW的水轮发电机组。发电机为空冷立轴半伞式,型号为SF600/36-1180,转子重963t,发电机总重约2280t。机组额定水头288m,额定转速 166.7r/min,最高水头为318.8m,额定流量 228.6m3/s,飞逸转速为 300 r/min,额定容量为667MVA。该机组是目前世界上该容量机组段水头最高、转速最大的水轮发电机组,其设计、制造、安装、监理等工作都具有较大难度及挑战性。2012年12月30日,电站首台机组顺利发电,2014年11月26日最后一台机组顺利发电。

2 转子动不平衡问题

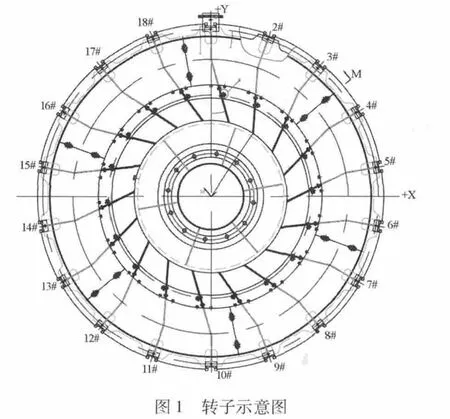

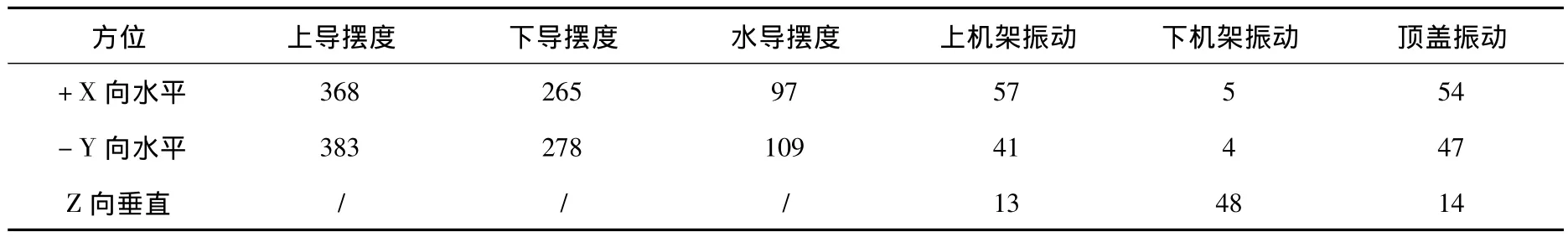

8#机组于2014年11月8日首次开机,完成了机组瓦温考核和动平衡试验,在4次配重后,机组的各项运行参数满足四川省雅砻江锦屏二级水电站水轮发电机安装质量标准和国家相关规程规范的要求,最终的配重部位和配重值见表1,转子示意图见图1,动平衡试验后机组各运行参数见表2,过速150%时机组各参数见表3。过速试验停机后对机组进行了全面检查,主要包括发电机转动部分,如转子支架焊缝及其他焊缝、磁轭键、磁极键、阻尼环及磁极引线、磁轭压紧螺杆等,检查结果均无异常并调整了过速保护装置。检查完成后重新开机,达到额定转速后各项参数无法恢复到过速试验前的数值且数据不稳定,经常变动,忽大忽小(表4)。从表4中可以看出机组上、下导轴承振动比过速前明显偏大。由于通过配重完成机组动平衡试验后,各项参数在过速前是符合相应要求的,因此,需要重新查找机组产生振动、摆度偏大且不稳定的原因。

表1 配重部位和配重值表 /kg

图1 转子示意图

表2 动平衡试验后机组各运行参数表 /μm

表3 过速150%时机组各参数表 /μm

表4 机组振动、摆度参数表/μm

3 机组振动大的原因分析

对于立式机组,引起水轮发电机振动过大的因素比较复杂,主要包括机械不平衡、电磁不平衡、水力不平衡。

由于是空载启动试验,机组励磁系统未工作,故可排除电磁不平衡因素。前期已完成动平衡试验,机械不平衡的可能性亦降低。水力不平衡常常由空腔脱流或涡列引起机组的振动,其振幅在某些低负荷区域很大,其频率范围很广,水力不平衡与引水系统容易发生水力共振,其共振频率和引水系统管路特性有关,振动方向表现为轴向,即顶盖和承重机架垂直振动很大,但机架和顶盖振动与前期基本无变化且运行也是在额定状态下,因此,排除了此因素。

过速后机架及上、下导轴承摆度偏大且不稳定,这在前期7台机组中都未发生过。为查清为何过速后机组摆度偏大且不稳定的原因,再次对机组内部进行了更全面的检查,最终发现转子上端面上的励磁引线阻尼环因外力产生了挤压。现场的励磁引线用螺栓与环氧支撑块固定在转子上端面以及转子挡风板上,机组过速试验时,转子环形挡风板因焊接产生了应力释放,导致固定在挡风板上的励磁引线松动,造成机组转子的动不平衡,引起上机架的振动并作用于导轴承使导轴承摆度不稳。

转子挡风板为现场拼装配割后焊接在转子副立筋支臂上,厂家设计时并没有要求焊接,因现场后期考虑并经厂家技术指导同意,采用段焊的方式与支臂连接,在后期过速试验后,常因应力释放而破裂,随后进行补焊。磁极引线为现场拼接,采用螺栓与环氧支撑块固定,并用力矩扳手和螺纹锁固胶锁定以防轴线窜动。前期机组在试验中未出现引线窜动情况,此次故障可能是磁极引线因径向滑动、加之挡风板应力释放、相互叠加加剧了振动影响。

通过对转子挡风板重新焊接和对励磁引线的重新固定后,再次开机试验,发现转子上机架振动和各导轴承摆度不再变化,但此时数据已失真,于是决定拆除之前的配重块,重新进行动平衡试验。

4 转子动不平衡的解决方法

动平衡试验,就是人为改变转子的不平衡性,测量机组振动的变化,从而计算出转子存在的质量不平衡,用平衡配重的办法使转子重心趋于旋转重心,减小转子旋转时所产生的不平衡离心力和离心力偶,从而减小质量不平衡引起的振动。

4.1 三次试重法

传统的处理方法是三次试重法。首先,在不加任何试验荷重的情况下测量机组在空载额定转速时的轴承横向振动值;其次,将试验荷重加在转子圆周半径为 R,方位角为 0°、120°、240°三处,起动机组以额定转速分别测量轴承横向振动μ1、μ2、μ3;第三步,通过以上四次振动幅值可以计算出使转子达到平衡所需平衡配重的大小和方位;第四步,按计算值将平衡配重加在转子上并再次起动机组,测定振动幅值,检验平衡效果,直至使振动幅值小于规程允许值为止。这种方法解决动平衡问题比较有效,但现场试验操作起来却比较繁琐,费时费工且不易掌握。

4.2 振摆量测成相法

经研究决定采用专业测相仪器,再配合传统配重法来完成动平衡试验工作更具效率。这种仪器可一次同时测出振幅和幅值所在方位,根据振动幅值的大小和方位,逐次加配重,直到问题解决为止。这种方法省时省事且具有传统方法的优点,因此,试验时多采用这种方法。锦屏二级水电站1#~8#机组的动平衡也是按此方法进行调整的。

5 转子动不平衡的处理

5.1 失重角的确定

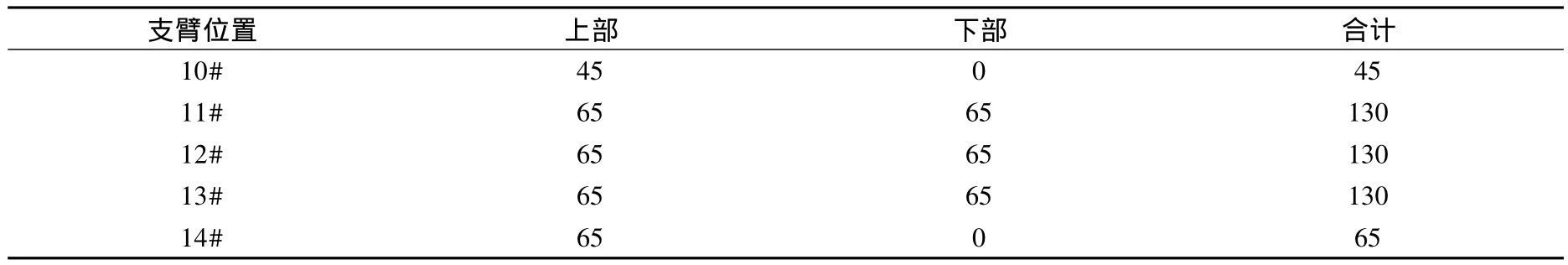

锦屏二级水电站现场测试采用的是由北京华科同安生产的TN8000STA振摆监测程序来完成失重角的确定。首先,厂家在两根转子磁极引线中间正对的1#磁极正下方做好锁相测量标记并固定锁相测量传感器。同时,在同一方位的下导轴承和上机架上固定有振动测量传感器,使振动测量传感器测头与锁相测量传感器方位一致,以保证测试精度。将振动测量传感器测量信号经模数转换处理后,与锁相传感器信号同时输入测量仪器。在额定转速下,测得上机架最大振动值为89μm,最大振动方位为锁相标记(转子引线方向)顺时针213°。根据转子结构,可以确定配重方位为锁相标记逆时针147°,即转子12#~13#支臂之间。

5.2 试重块的选取

为使机组振动在加试重后有一定的反应,又不致使振动增加过大而危及机组安全,按照DL/T507-2002水轮发电机组起动试验规程的要求,将试加配重块质量选取为195kg。根据转子结构,尽可能考虑配重块的均布,将配重块等分加在12#~13#之间的配重槽内上、中、下三部分,各65 kg。重启机组,测量机组的振动、摆度,振幅明显降低,失重角基本无变化,说明此次配重正确。由于摆度依然偏大,通过再次配重减小摆度,直至符合要求。机组最终的配重结果见表5,最终配重后的运行参数参见表6。

表5 机组最终配重结果表/kg

表6 机组最终运行参数表/μm

6 结语

水电站水轮发电机组安装过程中出现上机架振动和导轴承摆度偏大是常见的现象,对工程实践中快速解决转子动不平衡问题的方法进行总结是非常必要的。从锦屏二级水电站8#机组空载运行情况看,机组振动和摆度数据比较平稳,上机架振动和导轴承摆度偏大的现象得到消除,后期带负荷运行效果亦较好。此次采用振摆量测成相法,工序优,时间省,操作简单且效率高,很好地完成了锦屏二级水电站8#机组的配重工作,配重后机组合格,主要技术参数均能满足要求。