300MW亚临界锅炉排烟温度高原因分析及应对

2015-12-02张雪然王新举蒋同军蒋同香

张雪然 王新举 蒋同军 蒋同香

1.国网技术学院 山东 泰安 271000

2.山东电力建设第一工程公司 山东 济南 250100

3.国网泰安市供电公司 山东 泰安 271000

0 前言

锅炉的排烟热损失是由于排烟所拥有的热量随烟气排入大气而未被利用造成的。排烟热损失是锅炉热损失中最大的一项,大中型锅炉正常运行时的排烟热损失约为4%~8%,排烟热损失主要取决于排烟温度和排烟容积。排烟温度越高、排烟容积越大,排烟热损失就越大。通常排烟温度每升高15~20℃会使排烟热损失约增加1%。影响锅炉排烟温度的因素有:燃料的性质;受热面的积灰、结渣或结垢;炉膛出口的过量空气系数以及烟道各处的漏风等[1],同时过高的排烟温度也会威胁到电除尘及脱硫系统的安全运行。印度某300MW燃煤电站锅炉2015年5月和7月两次出现排烟温度高的问题。2015年8月,在200MW负荷下,空预器出口烟温在155~165度之间,空预器入口烟温高达335度,高于设计值35度(设计值在300度左右),严重制约着机组运行的经济性和安全性。

1 设备概况

该机组锅炉为亚临界、一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式,设计燃料为烟煤。锅炉以最大连续负荷(即BMCR工况)为设计参数,在机组电负荷为324.76MW时,锅炉的最大连续蒸发量为 1025t/h;机组电负荷为 300MW(即TMCR工况)时,锅炉的额定蒸发量为932.6t/h。

2 排烟温度高主要原因分析及建议

排烟温度升高原因可以分为真实升高和虚假升高两大类,所谓真实升高是指客观上确实使排烟温度升高,如漏风、制粉系统掺冷风量大、制粉系统一次风量过大、受热面积积灰、环境温度升高等;虚假升高是指表面上排烟温度比设计值高,但客观上并非如此,如测点位置不当、测点原件故障等。结合现场运行数据,下面详细分析排烟温度高的原因,并提出问题处理意见。

2.1 空气预热器出口的DCS系统烟温测点不能代表真实烟温水平

该机组每台空气预热器出口有3个烟温测点,其中最高值和最低值的差值非常大,能达到20~40℃,现场用3个排烟温度测量值中最大值作为代表点是错误的。建议首先在空气预热器出口和入口以正式的网格法测量烟气温度,明确真实的温度水平。

2.2 燃用煤质比设计煤质差,引起排烟温度升高

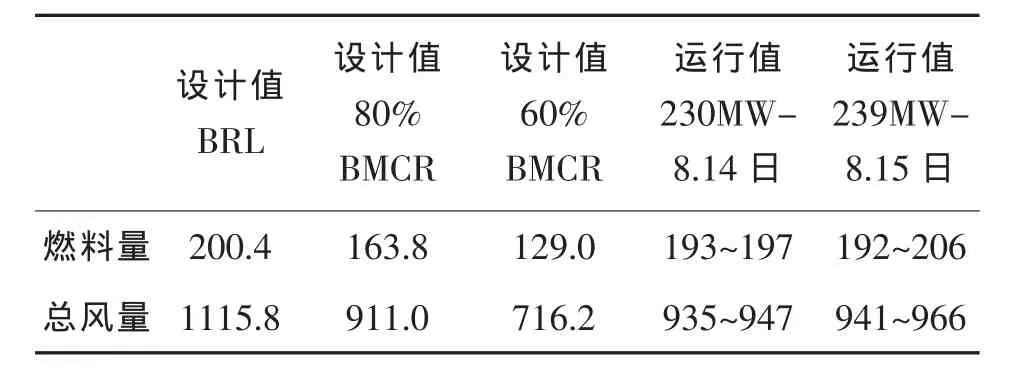

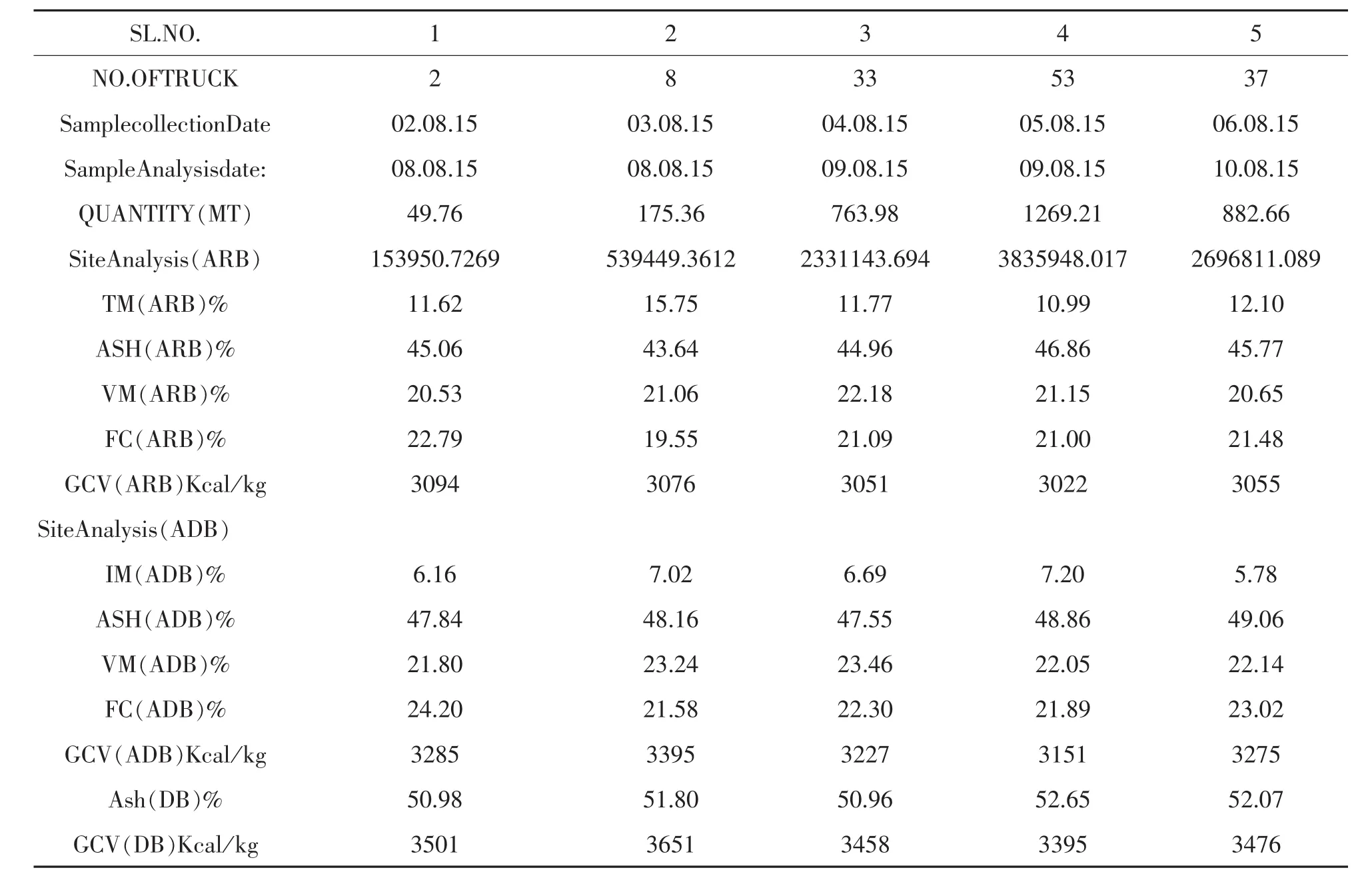

表1是该机组在8月14日和8月15日的运行数据。机组在230MW负荷下燃煤量约为195t/h,横向对比设计80%TMCR负荷下的燃煤量163.75t/h,多投运约20%的燃料量,实际燃用的煤质过差。表2为该机组8月15日的煤质分析报告。现场燃用的煤质含灰量高达45%以上,此类高灰分煤种不易着火,使火焰中心上移炉膛出口烟温增大,导致排烟温度上升。同时煤质过差,燃料的发热量远低于设计煤质,同样负荷下所需燃煤量大幅增加,导致燃烧产生的烟气大量增加。这些高温烟气未能进行充分的对流换热就通过空气预热器排出,造成空预器的入口烟温和出口烟温都高于设计数值,使排烟温度升高。

建议燃用设计煤质,并调节燃烧工况,使之与设计预期相匹配,可以极大的减少各类运行问题的出现。

表1 8月14日和8月15日运行数据分析表(单位:t/h)

锅炉受热面积灰将使受热面传热系数降低,锅炉吸热量降低,烟气放热量减少,火焰中心上移,炉膛出口烟温升高,空气预热器入口烟温升高,从而导致排烟温升高。现场燃用的高灰分煤种,极其容易由于积灰严重影响到各级受热面的换热效果,导致排烟温度升高。在进行充分的锅炉吹灰后,锅炉的沿程烟温尤其是排烟温度均能降至设计数值。建议现场运行人员根据排烟温度的升高幅度来安排吹灰班次。

表2 8月15日煤质分析报告

2.3 锅炉的无组织漏风量偏大,引起排烟温度升高

漏风是指炉膛漏风、制粉系统漏风及烟道漏风,是排烟温度升高的主要原因之一,是与运行管理、检修以及设备结构有关的问题。炉膛漏风主要指炉顶密封、看火孔、人孔门及炉底渣系统处漏风;制粉系统漏风指备用磨煤机风门、挡板处漏风;烟道漏风指氧量计前尾部烟道漏风。炉膛出口过量空气系数 α 可表示为:α=Δα+Δα1+Δα2+Δα3

式中:Δα—总送风系数

Δα1—炉膛漏风系数

Δα2—制粉系统漏风系数

Δα3—烟道漏风系数

由上式可知,α保持不变,当漏风系数Σα=Δα1+Δα2+Δα3升高时,则总送风系数 Δα 下降,即通过空预器的风量下降,从而排烟温度升高[2]。炉膛及烟道各处漏风,都将使排烟处的过量空气系数增大,只能增加排烟热损失和引风机电耗,且漏风点越靠近炉膛,其影响越大,特别是炉底渣系统漏风量的增加,一方面会造成空预器入口风量的减少,一方面会造成火焰中心上移,炉膛出口烟温升高。

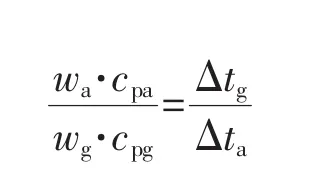

ASME PTC4.3中将通过空气预热器的的空气热容量与烟气热容量之比定义为X比,X比公式如下:

公式左边即为X比,右边为烟气温降与空气温升之比。

将该机组7月10日实际入口烟气温度355℃、实际入口一次风温41.6℃、入口二次风温37.4℃代入计算,出口烟气温度164.2℃,出口一次风温度为335℃、出口二次风温度为339℃,代入计算,可知 Δtg=183.9,Δta=300.6,则 X=0.6118

由此可知实际运行X比0.6118远小于原设计X比0.751。

由X比定义可知X比越小,意味着通过空气预热器的空气流量越小,空气的吸热量也越小,排烟温度将会大幅升高。

导致X比变小的原因有以下几个方面:①锅炉本体、制粉系统和排渣系统等漏风较大。在燃烧需要的总风量一定的情况下,系统漏风量增大,通过空气预热器的风量就会越少。炉本体穿墙管、尾部烟道、门孔等都存在不易察觉的漏风;②煤质变化的影响。③磨煤机入口热风混合温度比设计低,导致预热器旁通风量上升,通过预热器的总风量变少,从而造成排烟温度升高。由7月10日的运行分析可知,磨煤机入口热风混合温度平均值为226℃,比原设计BMCR工况混合温度232℃低了6℃。

目前空气预热器的运行数值说明其换热端差(≤20℃)已经达到较好的水平,空气预热器的换热能力是不存在问题的。

单看运行数值,吹灰后的空气预热器入口烟温水平接近设计值,空气预热器入口的一、二次冷风温度也贴近设计值,从空气预热器出来的一、二次热风温度也贴近设计值,而排烟温度(DCS显示值)却高于设计数值。

如果排烟温度真的偏高,在这个前提下进行判断,得到的结论是进入空气预热器换热的烟气量和一、二次冷风量的比例偏离设计值,即冷风量偏小(烟气量偏大)。进入空气预热器换热的冷风量偏小,而实际上目前锅炉运行氧量非常高(4.5~6%),由此推测其原因在于不通过空气预热器换热就进入炉膛的冷风量较大,即无组织漏风量较大。通常这类无组织漏风是由炉底排渣系统和锅炉制粉系统进入锅炉,应当进行检查排除其可能性。

建议检查锅炉漏风情况,排除炉底除渣系统、制粉系统或其它系统的漏风对炉内燃烧带来不利影响,尤其在日常运行状态下,一定要严格控制炉底除渣系统的漏风量。现场8月14日已检查炉底水封,情况正常,建议再次对炉底除渣系统、制粉系统等漏风做仔细检查

2.4 建议检查空气预热器一、二次风的风量测量装置,校准通流风量

风量测量装置故障时,反映的通风量不真实,因此,风量测量装置需要校准。在分析排烟温度升高原因时应考虑这种可能。

2.5 一次风量过大引起排烟温度升高

在实际运行中,为了保证磨煤机运行安全,确保不发生堵管等现象,运行控制中磨煤机通风量往往偏离了设计值,进入磨一次风量越大,为了保证同样给煤量下磨煤机出口温度得到控制,相应进入磨煤机的冷风量比例增加,造成进入空预器进行换热的一次风量相对减少,从而导致排烟温度上升[3]。建议在磨煤机出口温度许可的情况下,减小磨煤机入口冷风挡板开度,减少一次冷风风量。调整手段主要为减少磨煤机入口冷风门开度,调试人员尝试通过这种方法减少未通过空气预热器就进入炉膛的冷风量,提高空预器换热量,达到降低排烟温度的目的,期间对比了吹灰前后排烟温度的变化。这种调节方法是在无法确定锅炉无组织漏风量的情况下采取的临时措施,其原理就是在于减少不通过空预器换热的冷风量,提高空预器换热量。这种方法是具有一定危险性,可能引起安全事故,一定要密切监视,避免事故发生。

3 结语

针对机组运行期间排烟温度高这一现象,调试人员、锅炉技术人员等根据机组的运行现状进行具体分析,抓住主要原因并采取针对性措施。通过采取上述一系列试验措施后,该机组锅炉排烟温度均达到设计值,机组安全经济性得到了保证。文中详细阐述了该机组锅炉排烟温度高的主要原因分析过程并提出了解决措施,希望能为电站锅炉的安全运行提供一些借鉴。

[1]樊泉桂.锅炉原理[M].北京:中国电力出版社,2008.

[2]高远,秦鹏,岳峻峰.600MW前后墙对冲燃烧锅炉降低排烟温度的实验研究[J].江苏电机工程,2011,30(4):64-67.

[3]黄守群,管忠.660MW超超临界锅炉排烟温度高原因分析及应对[J].中国电力教育,2011,(36):155-156,166.