基于Halcon的电连接器壳体缺陷检测系统设计

2015-12-02许桢英李健康徐家祥

许桢英,李健康,凌 俊,徐家祥,王 匀

XU Zhen-ying, LI Jian-kang, LING Jun, XU Jia-xiang, WANG Yun

(江苏大学 机械工程学院,镇江 212013)

0 引言

高密度电连接器组件(图1),具有封接强度和弯曲强度高、玻璃沿引线爬坡小、耐腐蚀性高、绝缘电阻高、气密性好等特点,适合服役恶劣环境,在连接和封装方面起着不可替代作用,是航天航空航海、军工、工业、精密机械、信息乃至家用电器等领域的控制与驱动系统中的重要基础元器件,其技术性能的高低直接影响和制约了这些行业的发展水平。

图1 电连接器壳体实物图

目前大多数电连接器制造企业都采用人工检测或者简单工具测量的方法来判定其缺陷,检测费时费力,容易造成视觉疲劳,且准确度较低。十二五期间航空、海工、信息行业对高端机电组件技术水平的要求越来越高,电连接器表面质量缺陷也不被允许,进行电连接器质量一致性检验项目时要求100%无缺陷。另外由于电连接器生产效率的不断提高,生产全过程的稳定性受到了挑战,如何高效高精度监控产品、实现缺陷检测、识别,完成高质产品的制造和高效生产环境的构建,成为现代企业生产管理和品质保证的重要手段。

机器视觉是用计算机来实现人的视觉功能,也就是用机器代替人眼来做测量和判断[1]。基于Halcon及其视觉处理软件,本文提出了一种电连接器壳体缺陷视觉检测方案,将采集的电连接器图像输入计算机,通过图像处理算法,对电连接器壳体划痕、凹坑等缺陷的识别有较好的效果。

1 检测系统构成

检测系统由硬件结构和图像分析软件构成,硬件结构负责采集电连接器壳体表面的图像信息;图像分析软件对采集到的图像进行处理,从而检测壳体零件的缺陷信息。

1.1 硬件结构

测量系统的硬件主要包括工业相机、镜头、环形光源、计算机和检测平台。系统的整体结构如图2所示。其工作过程为:将待检测的电连接器壳体放在检测平台上,将安装好的工业相机和镜头放在电连接器壳体正上方,调整镜头焦距和工作距离,并调整环形光源的位置,使电连接器壳体表面得到均匀的照明。

图2 检测系统硬件结构

在本系统中,工业相机为AVT Guppy Pro F201B;镜头为Computar MG3Z1228FC-MP;环形光源为奥普特OPT-RI15090。

1.2 图像分析软件

该系统的图像分析软件主要基于Halcon编程开发。Halcon是德国MVtec公司的一款功能强大的图像处理软件,它由1000多个各自独立的算子以及底层的数据管理核心构成。涉及底层的图像处理到高级的模式识别方法,提供了开放的软件接口,可以与Visual C++、Visual Basic等开发工具相结合进行以图形图像处理为主的应用程序开发。作为目前业内功能较完善、效率较高的软件之一,Halcon已被广泛应用于工业生产中的各个方面,如机械加工、电子器件、包装加工、医疗等领域[2]。

本系统的图像识别采用Halcon软件的HDevelop平台通过一系列算法来进行图像分析处理。

2 电连接器壳体图像处理方法

从整个缺陷处理和识别的过程来看,基于Halcon的系统分析软件包括模版分析和缺陷检测两个方面。在模版分析方面,对待识别的图像进行一定的图像处理之后对其进行特征分析与提取,并增添至特征模板库;在缺陷检测部分,对待识别的图像进行一定预处理之后,提取处理图像的特征向量,并使之与特征模板库进行比对,从而确定其缺陷种类。整个缺陷处理和识别过程的组成框图如图3所示,研究这些函数的算法与功能组合,可以高效率、高精度的完成电连接器壳体检测任务。

图3 缺陷处理和识别过程

2.1 图像预处理

为了实现对电连接器壳体参数的检测,系统软件基本上可按照图像处理的流程来进行描述,针对单幅图像的处理过程,需要完成包括图像去噪、图像增强、图像分割、区域处理等操作(如图4所示)。

2.1.1 图像去噪

在图像获取过程中,由于环境或机器视觉系统本身的原因会造成随机干扰。通常情况下,噪声会影响缺陷区域边缘的提取,引起假边缘[3]。因此需要对采集到的图片进行滤波去噪。

图4 图像预处理过程

为了消除图像采集带来的噪声,我们首先采用了基于局部均值运算的线性滤波器,主要用于去除一些高频噪声,在Halcon中,调用mean_image算子实现对所读取图像的均值滤波。

对于周期噪声,用频率域技术可以有效地分析并滤除,其基本就是在傅里叶变换中,周期噪声对应于周期干扰的频率处,以集中的能量脉冲形式出现[4]。

本文利用gen_sin_bandpass算子用正弦形状生成一个带通滤波器,同时对均值滤波后的图像进行快速傅立叶变换,然后利用convol_fft算子对生成的带通滤波器和傅立叶变换之后的图像卷积,再对其结果进行傅立叶反变换,得到最终滤波之后的图像。

滤波前后的图像如图5所示,从图5可以看出,对图像滤波之后,图像的噪音有明显改观。

图5 图像去噪

2.1.2 图像增强

本文采用emphasize算子执行滤波后图像的增强操作,运算公式为:

其中mean为采用mean_image算子对图像进行均值滤波之后像素的灰度值;f为图像增强前的像素灰度值;k为图像增强系数,系数越大,增强的效果越明显;round()是对得到的值四舍五入;g(x,y)是采用emphasize算子对图像进行增强处理之后得到的像素灰度值。

图6采用emphasize算子进行增强前后的图像,从图6中可以看出,在图像增强之后,增大了缺陷区域和背景区域的灰度值对比,更加突出图像中的缺陷。

图6 图像增强

2.1.3 图像分割

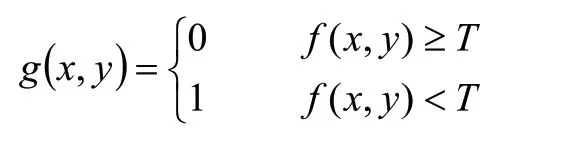

为了将可能的缺陷区域从背景中分离出来,还需要对去噪和增强之后的图像进行分割。二值化处理就是利用图像中目标区域与其背景在灰度特性上的差异而实现图像分割的一种有效的方法[2]。在采集的图像中,如果一个像素的灰度值小于给定阈值,则认为这个像素属于人们感兴趣的目标,反之则属于背景部分。设原始图像为f(x,y),二值化后图像为g(x,y),阈值为T,则:

其中,值为1的部分表示目标可能的缺陷区域,值为0的部分表示背景。

本文利用图像分割把可能的缺陷区域从背景中分离开来,从而方便对缺陷区域进行进一步的精确处理。

为了进一步提取更精确的缺陷区域,需对二值化后的区域进行边缘提取。剃度向量可作为在一幅图像f的(x,y)位置处寻找边缘的强度和方向的工具[4],指出了f在位置(x,y)出的最大变化率的方向,也就是灰度变化最剧烈的位置,因此,梯度能很好的反映图像的边缘位置。梯度用∇f表示:

随着新一轮高等职业教育课程改革的不断推进和课堂教学模式的不断探索,如何更好地促进教师专业技能提升,更好地发掘学生学习潜力,实现理实一体、工学结合的教育教学目标,是新时期高等职业教育教学改革所面临的重大问题。

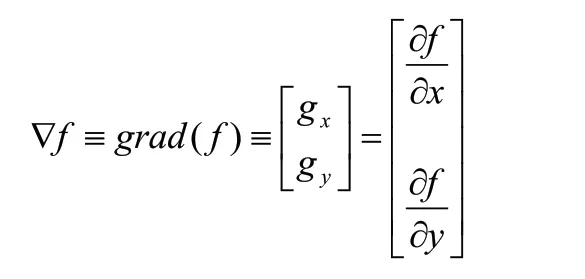

本文中,首先利用edges_image算子,采用Canny一阶算子寻找边缘梯度图像,首先对原始数据与高斯平滑模板作卷积,即对图像进行滤波,得到一幅比原始图像有些轻微的模糊的图像,然后寻找图像中的亮度梯度。语句为:

edges_image(ImageEmphasize,ImaAmp,ImaDir,'canny',0.5,'nms',15,25)

其中ImaAmp为边缘梯度图像,ImaDir边缘方向图像,0.5是高斯平滑因子,取值越小,平滑效果越明显,15和25分别为表示目标的最小和最大阈值(如图7(a)所示)。

为得到可能的缺陷区域,将得到边缘梯度图像转化为区域region(如图7(b)所示),再对该区域利用算子dilation_circle进行适当的膨胀操作(如图7(c)所示),最后使用reduce_circle将膨胀得到的区域从原图像中分割开来,这样就得到了每一个可能的缺陷区域的图像。

图7 图像分割

2.1.4 区域处理

区域处理即对图像分割所得到的所有的可能的缺陷区域进行进一步的处理,从而得到缺陷区域的确切图像,以方便提取各个缺陷的特征。

针对各个可能的缺陷区域,本文首先采用laplace_of_gauss算子求图像二阶偏导(如图8(a)所示),再利用threshold_sub_pix算子寻找目标区域边缘(如图8(b)所示)。高斯拉普拉斯(LoG)表达式如下:

本操作直接返回由像素点组成的边缘,具有亚像素精度。

在得到Laplace二阶边缘之后,利用select_shape_xld算子筛选,排除干扰边缘;然后对其利用算子union_adjacent_contours_xld将相邻边缘的头尾连接起来,再执行close_contours_xld关闭整个曲线区域边缘,从而得到一个完整的缺陷区域边缘。

最后使用gen_region_contour_xld算子,将得到的完整缺陷区域的边缘转化为region(如图8(c)所示),以方便下一步进行分类。

图8 区域处理

2.2 特征检测

特征是最能表达图像内容的信息,缺陷特征提取的程度直接影响着缺陷算法的设计以及缺陷检测效果。理想的特征如几何特征、灰度特征、纹理特征等,本系统采用几何特征进行特征检测,选取的几何特征为缺陷区域的面积、圆度和区域中心位置。

在得到每一个缺陷的区域图像之后,利用算子circularity得到缺陷区域的圆度,算子area_center得到缺陷区域的面积和中心位置坐标。

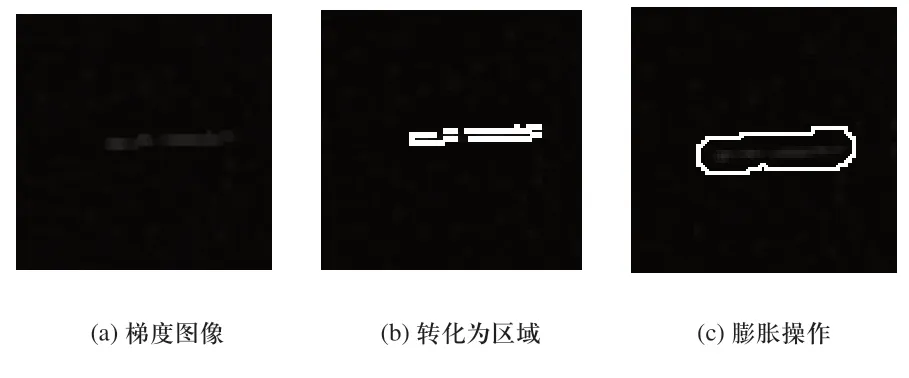

2.3 特征识别

采用的分类器是高斯混合分类器,具体的分类方法是:首先利用create_class_gmm新建一个分类器,在增加训练样本add_sample_class_gmm算子和训练分类器train_class_gmm之后,对其他可能的缺陷区域利用算子classify_class_gmm进行分类,最后在完成分类之后退出分类,再用clear_class_gmm从内存清空分类器。

另外,本系统在增加样本和缺陷识别成功之后均有相关的信息显示,如图9所示。

图9 信息显示

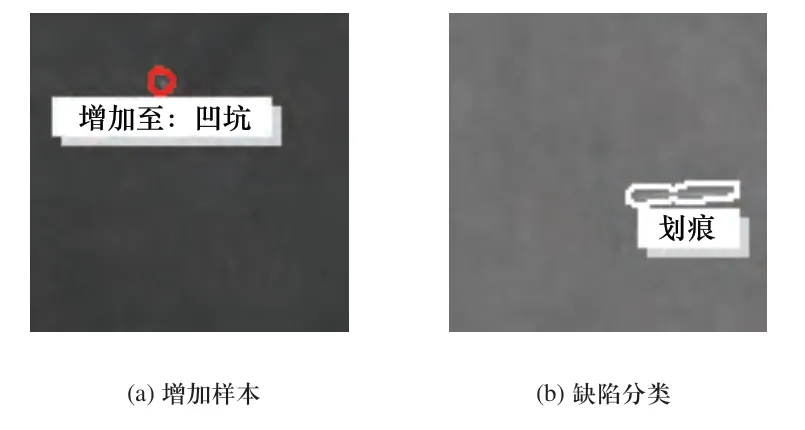

3 实验结果与分析

为了验证系统的检测效率,我们选择了8幅电连接器壳体的图像进行了测试,其中已知这8幅图像中有13处凹坑和7处划痕。在系统运行中,所有的凹坑和划痕缺陷均被识别,结果如图10和图11所示,可见检测成功率达到了100%。

4 结论

电连接器壳体作为密封装置广泛应用在环境恶劣的航空航天、深海、高温高压高腐蚀性等领域,然而传统的电连接器壳体缺陷检测手段存在效率低下,费时费力的问题。本文中我们设计了基于机器视觉的电连接器壳体的检测系统,基于Halcon平台编制了相应的算法,对壳体零件表面的划痕、凹坑缺陷进行了检测,成功率达100%,检测结果理想,与传统检测方法相比,具有较高的准确率和效率,为电连接器壳体的无损检测提供了新的途径。

图10 缺陷区域原始图片

图11 缺陷识别结果图片

[1]孙怀远,廖跃华,周夫之,黄忆君.基于HALCON的药品包装瓶批号检测技术研究[J].包装工程,2008,29(8):71-73.

[2]王文成.基于Halcon的齿轮缺陷检测系统设计[J].机械传动,2014,38(9):60-63.

[3]朱先锋,潘洪军.基于Halcon的硒鼓缺陷检测与一维尺寸测量[J].吉林大学学报(信息科学版),2014,32(3):308-315.

[4]冈萨雷斯.数字图像处理[M].北京:电子工业出版社,2011.6:211-215.