2205双相不锈钢埋弧焊焊接工艺研究

2015-11-30王钱浦岑越孙晓岚傅玉华

王钱浦 岑越 孙晓岚 傅玉华

2205双相不锈钢埋弧焊焊接工艺研究

王钱浦 岑越 孙晓岚 傅玉华

针对双相不锈钢埋弧焊焊接接头的金相组织观察及力学性能的检测,以及耐蚀性能的分析,对双相不锈钢埋弧焊焊接工艺进行较为全面的总结,以便制定合理的焊接工艺方案。

双相不锈钢在埋弧焊焊接过程中存在一系列问题:①焊接变形大,精度控制难度增加。②热输入的大小使双相组织受到破坏,影响其具有的力学性能及耐腐蚀性能。③焊接参数不合适将引起一系列的焊接缺陷等。

本文通过对不同厚度的双相不锈钢进行埋弧焊试验,选择出合适的坡口形式及焊接参数,通过力学性能及金相试验,分析在保证焊接接头质量可靠性和稳定性的情况下如何选择合适的焊接参数,控制焊接变形等问题。

1. 2205双相不锈钢埋弧焊试验及焊接性

(1)焊接试验材料选用 材料为Outokumpu公司提供板厚为10mm、12mm和16mm的2205双相不锈钢,其中12mm厚钢材力学性能如表1所示。2205双相不锈钢的焊接对污染更敏感,特别是对湿气和水分,因此在焊前要对母材进行严格清理。选用国外进口匹配双相不锈钢的焊丝Avesta 2205、φ3.2mm,化学成分如表2所示。为保证试验结果的可靠性,整个试验过程均按照DNV船级社的要求进行。

此外,2205双相不锈钢埋弧焊过程中,焊缝熔池流动性较差,必须考虑焊接的熔透性和良好的脱渣性,在确保焊透的前提下,保证焊缝成形的效果,因此本次工艺试验选用Avesta 805焊剂。此焊剂为碱性的烧结焊剂,在焊剂中添加了Cr元素,以保证焊缝金属的性能要求,同时在焊剂中有一定量的SiO2,能够将焊剂碱度控制在1.7左右,以减少焊剂的熔化量,减小熔宽波动,避免焊道边缘不良的成形效果,确保焊缝的美观。

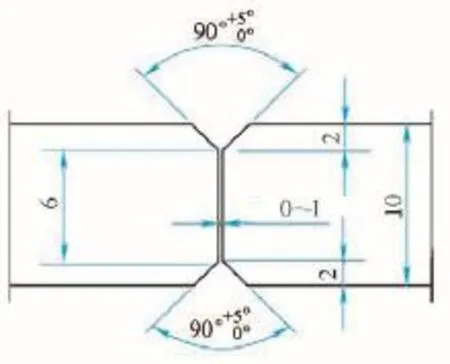

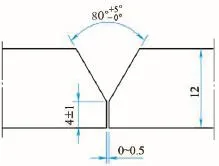

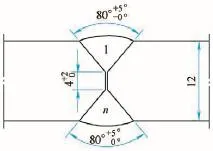

(2)坡口形式的选择 双相钢具有良好的导热性及较低的膨胀系数,使得双相不锈钢的焊接变形比碳钢大很多。我们选取常用的钢板厚为10~18mm,针对三种不同板厚选用三种不同坡口形式进行前期比较试验,埋弧焊焊接后,观察其变形程度。板厚分别为10mm、12mm、16mm的坡口形式如图1~图3所示。

通过对以上三组板厚及坡口形式试板进行埋弧焊试验,其中板厚10mm和12mm的钢板采用双面单道焊的变形相比于板厚为16mm的板的双面单道焊变形小,其变形大小如表3所示

因此,综合考虑焊接变形及施工过程中的焊接效率,选用厚度为12mm,坡口形式如图4所示的钢板进行工艺评定试验。

双相不锈钢的坡口应采用机械加工,不宜采用砂轮打磨的方法,避免坡口表面粗糙与装配间隙不均匀。

表1 板厚12mm钢材的力学性能

表2 Avesta 2205焊丝的化学成分(质量分数) (%)

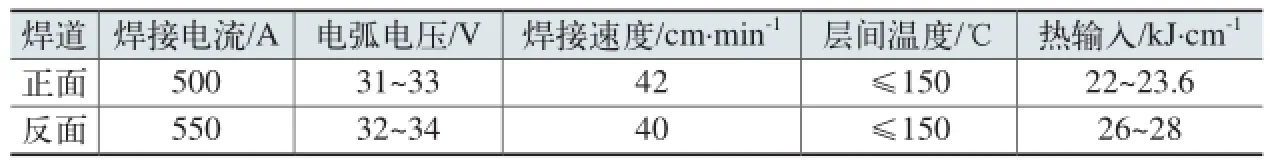

(3) 双相不锈钢埋弧焊试验 焊接方法采用埋弧焊,直流反接,焊前清理焊接接头坡口附

近的水分及油污等杂质。采用双面单道焊形式,待正面焊道焊接完成后,道层间温度<150℃,再翻身焊接背面焊道,其背面无需等离子清根处理,正面焊道的焊接速度较快,背面焊道的焊缝适当减慢,以增加熔深。

图1

图2

图3

图4

由于热输入大小对双相不锈钢的耐蚀性有非常大的影响,因此理论上热输入量需要控制在25kJ/cm以下。如果热输入量过大,焊接接头的冷却速度慢,会在不锈钢中析出碳化物、氮化物,并形成缺铬现象,特别是在热影响区,会析出σ相等有害相,使双相组织的优良性能降低,造成韧性和耐蚀性降低。因此必须严格控制热输入,实际焊接参数如表4所示。

焊后按DNV规范,分别进行外观检测及射线探伤,结果焊缝宽度25~26mm,余高1.5~2mm,表面成形美观;射线探伤没有发现任何影响焊缝性能的焊接缺陷,均符合DNV标准规范。

2. 试验结果

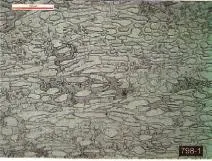

(1)金相分析 分别取焊缝区、热影响区及母材进行微观分析(见图5~图7)。焊缝区域中为树枝晶组织,热影响区中铁素体与奥氏体分布不均匀,但占比大致一样,没有析出σ相。

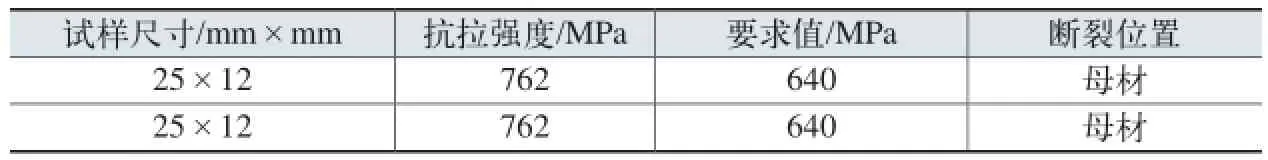

(2)力学性能测试 拉伸试验结果如表5所示,试样均断于母材,断口为塑性断裂,并均无裂纹,强度及断后伸长率与母材相当,焊缝具有良好的韧性。

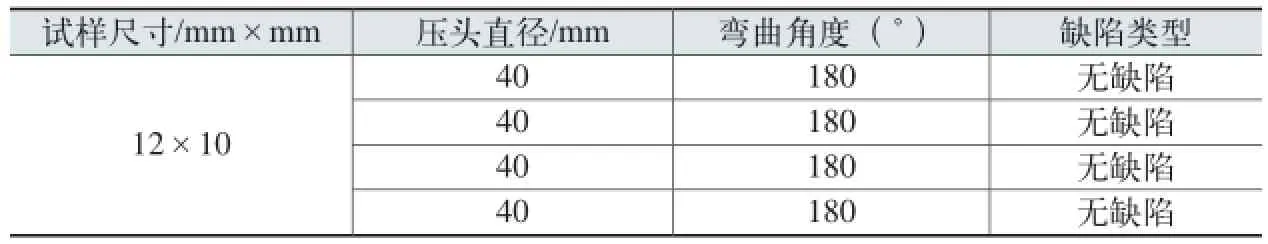

弯曲试验结果如表6所示,试样经180°,4倍板厚压头直径进行侧弯试验,试验结果符合DNV船级社规范。

冲击试样取4套,分别位于焊缝中心、交界、界外2mm和界外5mm,每套3根,尺寸为10mm×10mm×55mm,开V型缺口,试验结果如表7所示。

表4 焊接参数

图5 焊缝中心微观照片(200×)

图6 热影响区微观照片(200×)

图7 母材微观照片(200×)

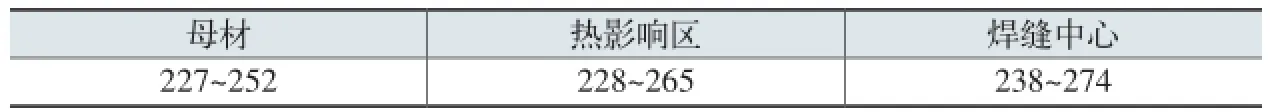

根据DNV船级社规范,双面焊试样硬度三条线,均需要覆盖到焊缝中心、热影响区及母材,

试验结果如表8所示。

因此,通过以上金相及力学性能分析,首先建议焊接过程中热输入控制在25kJ/cm以内,最大不得超过30kJ/cm,才能保证双相钢理想的相平衡;其次控制好层间温度,因为冷却速度的快慢决定了转变为奥氏体的铁素体数量,同样也影响两相的平衡,最终导致影响焊接接头的韧性。

3. 结语

2205双相不锈钢的焊接工艺在实际生产过程中很少使用,焊接技术经验缺乏,通过不断的摸索与焊接试验,本文对埋弧焊焊接试验过程中的注意事项及问题进行了分析与总结,对今后相关产品的制造积累了经验。

表5 焊接接头拉伸试验结果

表6 焊接接头弯曲试验结果

表7 焊接接头冲击试验结果

表8 焊接接头硬度试验结果 (HV10)

[1] 张心保,等.2205双相不锈钢钢筋弧焊工艺[J].金属加工,2011(10):43-46.

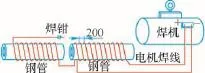

加反向磁场消除管道中剩磁

通过调整,最终将管道中剩磁降至满足焊接的范围之内。在打底焊完成后,焊缝处磁偏吹已消失,管道可进行正常焊接。

4. 结语

使用直流线圈产生反向磁场的方法,经过实践产生了较好的效果,使得该项目能够顺利进行,也为带强磁场管道的焊接积累了经验。

方案确定后,由公司经验丰富的焊工进行试焊。在第一次焊接时,发现坡口处的磁性虽然有所减弱,但依然有较大的磁性,致使起弧困难,磁偏吹、吸焊丝的情况仍然存在。通过分析,主要是因为线圈产生的磁感应强度较小,不能将管道中的剩磁消减至满足焊接要求的范围。

主分析原因,要有以下几点:①焊接电流相对较低。②焊线间距太大,在管道上缠绕的圈数较少。③在焊接前需要对管道预热,为防止损坏焊线,管道上较长一段未缠绕线圈。④两节管道中的剩磁强度大小不同,缠绕相同的圈数对消磁的效果有一定程度的影响。

经上述分析后,对方案做以下调整:①按照焊接工艺,在满足焊接要求的情况下尽可能的调大焊机电流。②减小焊线缠绕在钢管上的间距,将焊线尽可能多的缠绕在管道上。③根据管道中

作者简介: 蒯宏忠,深圳市发利机械设备结构有限公司,机械配管工程师。

王钱浦等,沪东中华造船(集团)有限公司。