U形肋板单元机器人焊接试验研究

2015-11-30范军旗刘壮徐向军

范军旗 刘壮 徐向军

U形肋板单元机器人焊接试验研究

范军旗 刘壮 徐向军

充分利用焊接机器人的优势,通过试验确定了合理的坡口形式、钝边尺寸、焊接电流及电弧电压等参数,实现了U形肋板单元的自动化焊接,提高了焊接质量和生产效率。

正交异性桥面板单元的焊接质量要求高,一般要求熔透深度不小于板厚的80%,且不得焊漏,表面光滑匀顺。以往国内多数厂家都采用CO2气体保护半自动焊配合机械式跟踪器焊接,需人工监测电弧,随时调整焊枪的角度和位置,焊缝的质量很大程度上受到工人技术水平和工作态度的影响,稳定性差。而我公司在国内首次将大型焊接机器人系统应用于桥梁钢结构,通过焊接试验研究,实现了U形肋板单元的自动化、智能化焊接,提高了焊接质量和效率。

1. 焊接设备

为了实现U形肋板单元的自动化焊接,我公司研究应用了板单元自动组装定位焊机床(见图1)和板单元机器人焊接系统(见图2)。自动组装定位焊机床具有自动打磨、行走、定位、压紧的功能,并可采用机器人进行定位焊。板单元机器人焊接系统具有电弧跟踪、接触传感,离线编程、示教编程等功能,可以实现自动化焊接,消除人为因素对焊接质量的影响。该系统为双悬臂的龙门式结构,每个悬臂上配备两个机器人,实现4把焊枪同时施焊。龙门下设置两个反变形翻转胎架,可以将板单元预置反变形后并翻转成船位焊接。

2. 试验用钢板和焊材

试验用板厚8mm、20mm的Q345qD钢板和Q420qD钢板,符合《桥梁用结构钢》的规定。

定位焊采用实芯焊丝富氩气体保护焊,焊丝为ER50—6(φ1.2mm),其化学成分和力学性能符合标准《气体保护电弧焊用碳钢、低合金钢焊丝》的要求。

考虑到药芯焊丝CO2气体保护焊适用于机器人自动化焊接,因此U形肋角焊缝焊接采用药芯焊丝CO2气体保护焊。选用熔敷效率高、焊接飞溅小的金属粉型E500T—1(φ1.4mm)焊丝,其熔敷金属的化学成分和力学性能符合标准《碳钢药芯焊丝》的要求。

3. 焊前准备

根据U形肋板单元的结构形式,选择板厚6mm和8mm的Q345qD、Q420qD钢板的4种接头进行焊接试验,试板的尺寸为300mm×500mm。

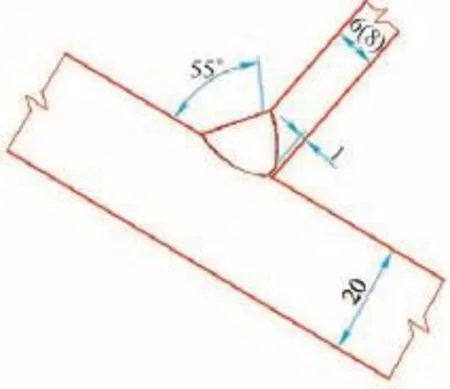

根据以往的经验并结合一些试验结果,将坡口角度定为55°,坡口的钝边尺寸定为1mm(见图3),采用数控机床加工坡口,保证坡口角度误差控制在±3°,钝边尺寸误差控制在±0.5mm。

图1

图2

4. 试件焊接

为了控制板单元的焊接变

形,机器人焊接系统配备反变形翻转胎架,可通过液压驱动对板单元预置反变形后并翻转成船位焊接,能够有效控制焊接变形,提高焊缝外观成形质量,减少焊后修整工作量。

因为板厚6mm的U形肋角焊缝填充量小,所以采用单道焊不需要太大的热输入,通过调整焊接参数即可满足焊缝的质量要求。板厚8mm的U形肋角焊缝填充量较大,采用单道焊需要较大的热输入,熔透深度不稳定且容易焊漏,无法满足焊缝的质量要求,因此采用双道焊。第一道以较小的电流快速施焊,可以避免焊漏并获得较好的熔深,第二道采用较大电流慢速施焊,配合焊枪摆动可获得良好的外观质量。

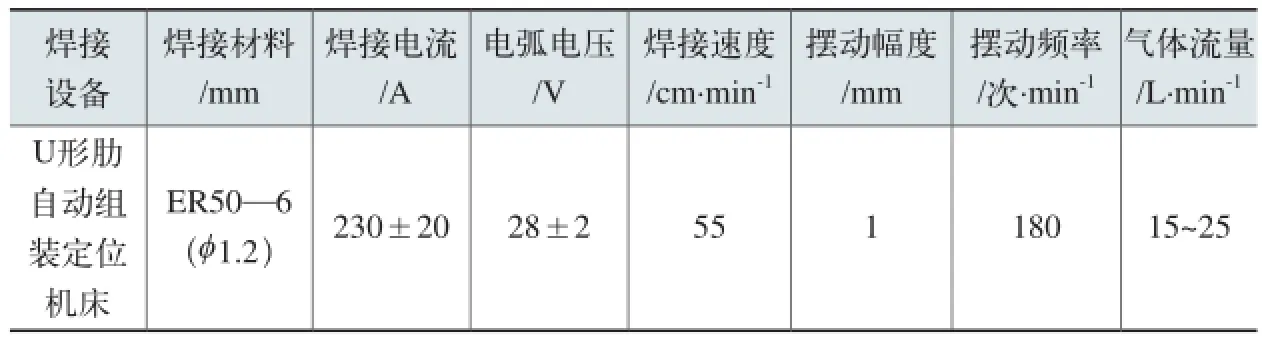

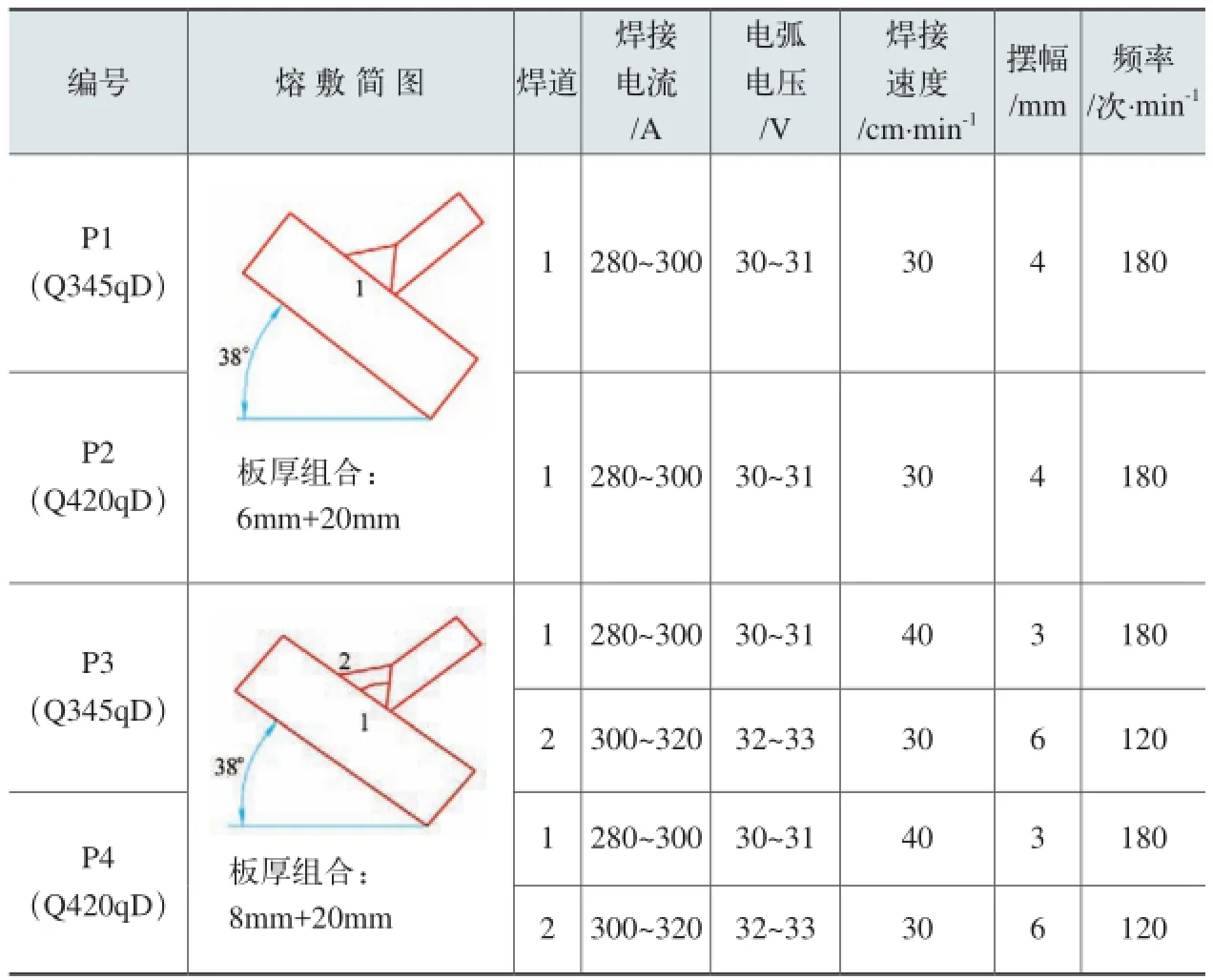

此外,必须根据坡口形状、焊道的位置和焊缝的要求设置合适的参数。通过反复试验最终确定的焊接参数如表1、表2所示。机器人药芯CO2气体保护焊CO2气体流量为15~20L/min,Q345qD和Q420qD的道间温度分别为65℃和55℃。

5.焊缝检测

按照最终确定的参数焊接试件,焊后进行外观检查,24h后按照熔透深度不小于板厚80%的标准进行超声波相控阵探伤,检验结果满足要求,然后进行磁粉探伤检测,焊缝质量达到JB/ T6061—2007 2X级要求。

对试件进行断面酸蚀检测和接头硬度试验,断面的熔透深度均大于板厚的80%,接头硬度均≤350HV10。部分试样断面照片如图4所示。

图3 坡口形式及尺寸

6. 结语

试验结果表明采用机器人焊接U形肋坡口角焊缝,焊缝的外观质量和力学性能均能够满足技术要求。目前试验成果已成功应用于港珠澳大桥、美国维拉扎诺海峡大桥等项目的板单元生产,焊接质量良好。

表1 定位焊焊接参数

表2 U形肋坡口角焊缝焊接参数

图4

范军旗等,中铁山桥集团有限公司。