FANUC 0IC/D全闭环控制方式的建立及应用实例

2015-11-30李丹

李 丹

(四川建筑职业技术学院,四川 德阳618000)

FANUC 0i系统全闭环系统系统,是指用光栅作为位置检测元件的直线轴或安装有直接角度检测编码器的回转轴的控制系统。可在完成半闭环的设定与调试基础上,通过在CNC上进行分离形检测接口配置和设定完成。

1 全闭环系统硬件建立

1.1 硬件连接

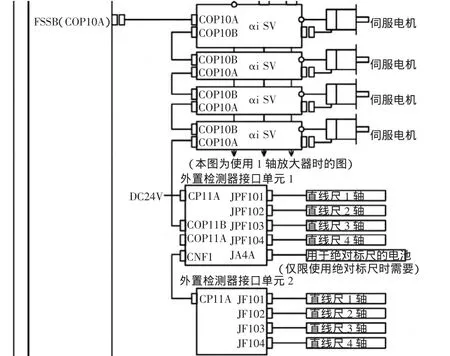

全闭环与半闭环都是采用CNC上接口COP10A,通过FSSB总线(光缆)传送CNC数字指令,也通过此光缆将反馈信息送回CNC.

全闭环与半闭环的主要区别在测量系统上。半闭环系统将伺服电机的内置编码器作为检测元件,全闭环则还需要采用独立的光栅尺或编码器,通过“外置检测器接口单元”(即光栅适配器)与CNC相连,并作为FSSB从站之一。硬件连接见图1.

图1 FANUC 0i闭环系统硬件连接

2 全闭环系统参数的设定

2.1 FSSB网络配置

建立全闭环系统,需要先完成FSSB网络(半闭环)的配置。操作如下:

功能键“SYSTEM”→软功能扩展键5次→软功能键“FSSB”,进入FSSB网络配置引导操作界面。

按下软功能键“AMP”,进入“驱动器设定”界面,如图2所示。在此界面,完成完成FSSB网络(半闭环)的配置,具体参见参考文献[1].

图2 FSSB网络配置—驱动器设定界面

2.2 全闭环的设置

2.2.1 FSSB网络配置-轴设定的设置

在“FSSB”网络配置引导操作界面,按下“AXIS”键,进入FSSB网络配置-轴设定页面中,如图3所示,将坐标轴的位置测量反馈输入到分离检测单元M1、M2对应接口上。

图3 FSSB网络配置—轴设定界面

M1、M2:对应图1中外置检测器接口单元1、外置检测器接口单元2;M1、M2值为使用接口的值;JF101~JF104设定值分别为1~4,如为半闭环,不使用外置检测器接口单元,其值设为0。

例如:当X、Y轴的线性光栅分别与外置检测器接口单元1的接口JF101、JF102连接时,应将X轴的M1设定为1,将Y轴的M1栏设定为2.

2.2.2 全闭环的FSSB系统中伺服参数设定

建立全闭环的FSSB系统,必须设定伺服参数[2]。

(1)参数PRM1905的#7、#6:是否使用外置检测器接口单元。使用外置检测器接口单元1(M1),1905的#6为1,不使用为0;使用外置检测器接口单元2(M2),1905的#7为1,不使用为0.

(2)参数PRM1910~1919:从属器转换地址号。第1个外置检测器接口单元(离CNC近的)设为16,第2个外置检测器接口单元(离CNC远的)设为48.

(3)参数 PRM1936(M1)和 1937(M2):光栅适配器连接器号。设定值为占用接口号减1。例如:X轴占用外置检测器接口单元1的JF101,则X轴对应PRM1936值为0(1-1=0);Y轴占用外置检测器接口单元1的JF102,则Y轴对应PRM1936值为1(2-1=1)。

(4)CNC参数PRM1815.1=1,生效分离检测接口。

2.2.3 全闭环的初始化伺服参数的设定

以下参数的设定值,全闭环与半闭环不同;本文仅对全闭环设定值进行说明。

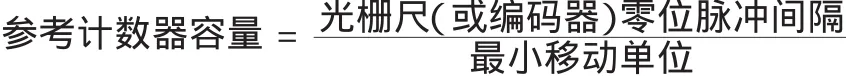

(1)PRM2084/PRM2085(N/M):柔性齿轮比(也称检测倍乘率DMR)[3]

(2)PRM1821

(3)PRM2024

以上参数设定完成后,全闭环控制系统建立。

3 全闭环设定的实例

实例1:某机床X轴(直线轴)采用串行输出光栅尺建立位置全闭环系统,最小移动单位为0.001 mm,丝杠螺距为10 mm(电机与丝杠直连);光栅尺的分辨率0.0005 mm,零脉冲间距为50 mm;光栅尺的连接接口为分离形检测单元1的接口JF101。试确定位置控制系统的参数。

解:根据系统结构,全闭环参数设定如下:

①在FSSB网络配置的“轴设定”页面(见图3)将X轴的M1栏设定为1;

②参数PRM1905的#6设为1;1905的#7为0;

③PRM1936(M1)设为 0;

④参数PRM1910~1919:根据分离形检测单元1(M1)与CNC的安装顺序,其中之一设为16,例如M1安装位置距离CNC的第3位,则PRM1912=16

⑤参数PRM1815.1=1,生效分离检测接口;

⑥参考计数器容量设定为RM1821=50/0.001=50000;

⑦柔性齿轮比参数:N/M=0.0005/0.001=1/2,即 PRM2084=1,PRM2085=2;

⑧电机每转位置反馈脉冲数:PRM2024=10/0.0005=20000;

实例2:某机床的A轴位置全闭环系统,其最小移动单位为0.001O,减速比为1/2(电机每转转台运动180O),位置检测元件为220的编码器,输出接口为分离检测单元1的JF104.试确定全闭环系统参数。

①在FSSB网络配置的“轴设定”页面(见图3)将A轴的M1栏设定为4;

②参数PRM1905的#6设为1;1905的#7:0;

③PRM1936(M1)设为 3;(4-1=3);

④参数PRM1910~1919:根据分离形检测单元1(M1)与CNC的安装顺序,其中之一设为16;

⑤参数PRM1815.1=1,生效分离检测接口;

⑥参考计数器容量设定为PRM1821=360/0.001=360000;

⑦柔性齿轮比参数:220的编码器电机每转脉冲计算值为 1000000,因此 N/M=(360/1000000)÷0.001=9/25,即 PRM2084=9,PRM2085=25;

⑧电机每转位置反馈脉冲数:PRM2024=12 500/2=6 250.

4 结束语

FANUC 0i数控系统全闭环建立,在完成半闭环的设定与调试基础上,通过在CNC上进行分离形检测接口配置和设定完成的。

[1]宋 松.FANUC 0i数控系统连接调试与维修诊断[M].北京:化学工业出版社,2010:144-150.

[2]北京发那科机电有限公司.FANUCSeries0-MODELD/FANUC Series 0Mate-MODELD参数说明书[Z].北京:.北京发那科机电有限公司,2004.

[3]刘永久.数控机床故障诊断与维修技术 [M].北京:机械工业出版社,2007:90-93.