机器人螺栓拧紧技术在发动机装配的应用

2015-11-30谭健祥

肖 海,谭健祥

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

随着我国中层消费者的迅速增长以及汽车消费观念的转变,中国汽车总体市场需求量持续增长。各汽车生产企业力求实现为用户定制不同标准的车型,与此同时随着竞争的加剧,车型更新换代速度加快,汽车生产越来越具有品种多样性的特点。发动机也是如此,各生产企业需要根据不同车型配备不同功率、不同扭矩、不同油耗的发动机。提高发动机生产线的柔性,使一条生产线具备可生产多款发动机的能力,可大大降低投资成本。因此,灵活多变的柔性生产线是未来发动机生产线的一个发展趋势[1]。

装配在发动机制造中占有很重要的地位,人力、物力、财力消耗很大。目前,机器人装配作为一项新兴工业技术在发动机装配领域崭露头角[2]。机器人以其精度高、速度快、柔性大等特点,可广泛应用于发动机零件装配、自动涂胶、螺栓拧紧,如一汽集团2003年底建成的CA6DL柴油机柔性装配线,采用ABB机器人对曲轴、油底壳进行自动装配和缸体、缸盖、前端盖等结合面自动涂胶。

近年来,面向发动机装配业的自动拧紧装配线更是备受关注。目前,通过与国外公司进行广泛的交流与技术合作,国内许多公司已掌握了国际先进的拧紧设备制造关键技术。这些新技术、新理念得到应用后,在发动机装配领域可为用户提供一批技术先进、性能可靠的产品,并为用户节省了大量投资[3]。本文以SGMW发动机装配线为例,介绍机器人在发动机螺栓拧紧上的应用。

1 机器人拧紧系统构成

SGMW发动机装配线主要装配两大系列共10余款发动机,根据不同型号发动机前端盖外形尺寸和拧紧要求对机器人拧紧设备进行设计制造,系统主要分为机器人主体、拧紧机构、顶升机构、压紧机构、换型机构五个部分。

1.1 机器人主体

从现场空间和稳定性考虑,本文采用的机器人为ABB IRB6640,配以基层底座满足机器人的拧紧高度,将机器人与换套筒支架、压紧机构固定为一体,以保证位置一致性,见图1。

图1 机器人总装图

1.2 拧紧机构

拧紧机构设计为机器人携带两根拧紧轴,每次拧紧两颗螺栓的方式。工作中,通过程序控制机器人,带动拧紧轴移动到不同螺栓位置,完成一组螺栓拧紧后,机器人可在垂直和水平方向移动以及旋转角度,到达下一组拧紧螺栓位置。针对不同机型可设置不同路径程序,以满足不同机型的螺栓位置分布。拧紧机构设计图如图2所示。

图2 拧紧机构设计图

每组螺栓间距不同,可通过伺服电机控制两根拧紧轴距离的变换。如图3所示,将一根拧紧轴固定在安装板上,伺服电机带动另一根轴移动到所需位置。

图3 拧紧机构变距示意图

1.3 压紧机构

压紧机构的作用是为了保证每一台发动机目标螺栓处于同一位置,本文压紧机构采用从上往下压紧方式,发动机到位后,压紧机构通过气缸带动压板下降,压板上的压块压紧发动机使其处于水平位置。压紧机构如图4所示。

图4 压紧机构示意图

生产线为不同机型混线生产,不同机型前端盖外形有明显的差异。压紧机构需保证和所有机型的前端盖无干涉,并且有足够的压紧点。

1.4 顶升机构

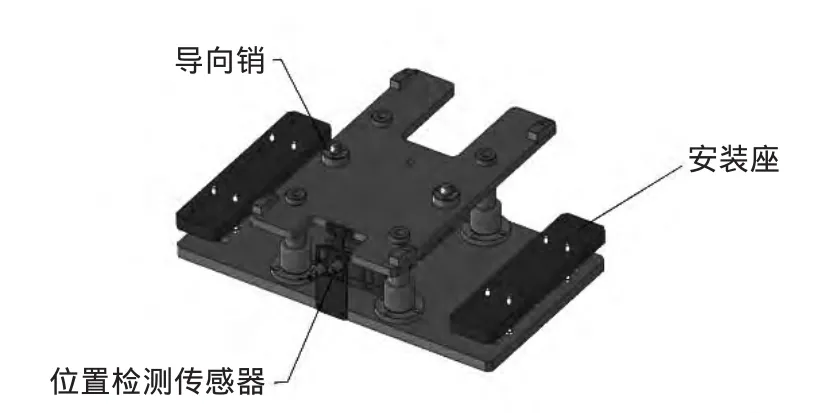

顶升机构是自动站常用机构之一,顶升机构将发动顶起起到定位的作用。采用的顶升机构示意图如图5所示,机构由气缸控制升起和降落,升起时,顶升机构将导向销插入到发动机托盘相应定位孔里,确定发动机到位准确。定位销经过倒角处理避免升起时卡死托盘,位置传感器感应顶升机构是否上升和下降到位,如感应到位则通过PLC发出指令进行下一个设定动作。

图5 顶升机构示意图

1.5 换型机构

生产线建造的发动机主要有1.2 L和1.5 L两大类,前端盖螺栓大小分别为M8和M6.系统设计为手动换套筒,当到位发动机型号发生改变时,PLC给出一个换套筒的报警信息,提醒员工对拧紧轴套筒进行更换。员工通过HMI面板操作后,机器人由设定好的程序控制移动到换套筒支架处,员工将套筒换下回位,整个动作30 s即可完成。相比传统的自动拧紧设备需要打开安全门进入围栏,换型时间约2~3 min,本文的换型方式可节约时间90~150 s,见图6.

图6 换型机构示意图

1.6 小结

本节对机器人拧紧系统几大硬件部分进行了介绍,该系统在生产过程中运行稳定,一次下线合格率达99%以上,满足生产产能要求,并能生产不同型号前端盖差异较大的发动机,具有很高的生产柔性。

2 与多轴自动拧紧技术的比较

较常使用的自动拧紧设备为多轴自动拧紧设备,如图7所示,设备主要包括:自动工位机架、安装滑台、顶升机构、直线导轨、PLC控制柜等。多轴自动拧紧设备可同时拧紧多颗螺栓,精度高,稳定性好,节拍短,控制系统可实现模块化,抗干扰能力强,一般控制编程软件简单易懂,编程灵活,当拧紧出线错误或故障时,系统会发出报警信息并记录自诊断结果,方便问题分析和维修处理。多轴自动拧紧设备具备上述优点的同时,也存在投资大,柔性低等问题。机器人自动拧紧技术和多轴自动拧紧技术优缺点对比如表1所示。

图7 多轴自动拧紧设备

表1 不同拧紧设备优缺点对比

3 结束语

自动化、柔性化是发动机装配线一个重要发展方向,装配线的柔性生产能力成为评价装配性能的重要指标。机器人拧紧技术的柔性和稳定性,使其在发动机装配领域运用越来越多。当然,机器人拧紧也存在一些问题,如对装配定位要求高,否则容易出现套筒对不准螺栓的问题,机器人携带拧紧轴数量较少,拧紧效率较低等,在机器人拧紧技术快速发展过程中,这些问题亟待解决[4]。

[1]金晓宁,郑丽华.发动机装配中的柔性机器人螺栓拧紧系统[J].机械工程与自动化,2006,(2):75-77.

[2]董欣胜,张传思,李 新.装配机器人的现状与发展趋势[J].组合机床与自动化加工技术,2007,(8):1-4.

[3]闫甲嬴,王德平,王洪川.自动拧紧技术在发动机装配方面的应用[J].汽车实用技术,2011,(5):65-67.

[4]孙学俭,于国辉.对世界工业机器人发展特点的分析[J].机器人技术与应用,2002,(3):8-9.