气缸-活塞运动副动特性分析

2015-11-29林金国曾小林童小川寿旭日李家乐

林金国,曾小林、童小川,寿旭日,李家乐

(中船重工第七〇四研究所,上海 200031)

气缸-活塞运动副动特性分析

林金国,曾小林、童小川,寿旭日,李家乐

(中船重工第七〇四研究所,上海 200031)

某机械设备中气缸—活塞之间相对运动速度高、载荷大,为了减少运动副间的摩擦磨损,气缸-活塞需建立一定的润滑油膜。本文通过对气缸-活塞的润滑承载特性建模和数值分析,研究了气缸-活塞润滑油膜压力、厚度的分布特性,发现了活塞右侧油膜无法建立,并通过优化分析,设计了活塞右侧的导角长度,为气缸-活塞运动副的动特性设计提供了有力支撑。

气缸-活塞,动特性,数量级,润滑承载,油膜

0 引言

某机械设备中气缸-活塞之间相对运动速度高、载荷大,为了减少运动副间的摩擦磨损,气缸-活塞需建立一定的润滑油膜。在润滑油选定的情况下,气缸-活塞之间的润滑油膜能否建立,对气缸-活塞之间的润滑承载性能至关重要。因此,需分析气缸-活塞间润滑油膜的压力场和厚度分布情况,并对局部油膜无法建立的区域进行优化分析,使润滑承载特性满足要求。

油膜润滑承载特性研究涉及的轴承旋转润滑、活塞往复运动油膜承载润滑等周期性的相对运动,多数情况下润滑涉及的区域较小,实验研究中的压力布点以及仿真计算中的网格处理均较易实现[1][2][3][4]。本文针对研究的气缸-活塞往复运动模型,活塞在气缸内做往复运动,运动行程近50m,气缸内径达0.3m,活塞长约2m,若进行实验研究,则需要大量的压力布点数以确定油膜压力分布特征,且进行压力布点时可能会破坏原有机械结构;而采用仿真计算研究时,需要根据整个气缸-活塞结构受力及运动的不断变化而不断地改变网格形状,而商用软件即使有处理动网格的功能也都是人为预先指定网格的变化规律,不适用于处理本问题,且商用软件基本是采用时间推进的通用算法求解流场,计算效率低收敛缓慢,因而考虑放弃商用软件,使用自编程序的仿真计算方法进行气缸-活塞间润滑油膜承载特性研究。

1 气缸-活塞计算物理模型

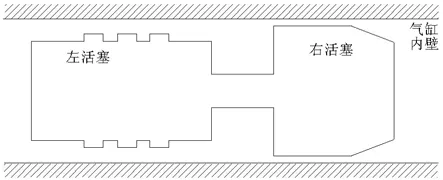

活塞重约2t,长约2m,外径0.297m,其左侧设置有三道活塞环,右侧设计了一个长40mm的45×1导角,在长度约50m的气缸内做高速的往复运动,最高相对速度达45m/s,结构示意如下图1所示。

图1 活塞结构示意图

2 气缸-活塞间润滑承载特性分析模型

2.1 基本假设

气缸-活塞三维瞬态流体动压润滑模型建立中,有关假设:

1)润滑油为牛顿流体;

2)滑油膜厚度远远小于与其相邻的活塞、气缸套固体表面的曲率半径;

3)由于润滑油膜厚度甚薄,可认为油膜压力沿油膜厚度方向保持数值不变;

4)与油膜粘性力相比,忽略油膜体积力和惯性力的影响;

5)润滑油在固体界面上无滑动,即贴于固体界面的油层与固体界面的运动速度保持一致。

2.2 气缸-活塞润滑流动状态分析

气缸-活塞润滑流动状态通过雷诺数进行判别。雷诺数的一般计算式为:

式中,为平均流速;为水力半径;A为过流面积;x为湿周,即油液与气缸横截面的实际接触长度。活塞右侧是润滑承载的主导部位,因此以右侧的雷诺数进行判断。气缸-活塞间的流动按圆环缝隙的剪切流动考虑,则缝隙平均流速为10.5m/s,雷诺数估算值为 82.8,小于 1000(圆环缝隙临界雷诺数Re=1000),因此,可确定气缸-活塞间的润滑流动为层流流动。

2.3 气缸-活塞流体润滑控制方程

气缸-活塞流体润滑控制方程为不可压缩流体 N-S方程[4],具体如下:

上式中p为流体压力;μ为流体粘度。对气缸-活塞润滑承载分析,按周向展开分析,取轴向为 x向,周向为y向,径向为z向。

N-S方程用于描述流体的三维有粘流动,求解该流场,即在相应边界条件下求解N-S方程非常困难,N-S方程至今没有理论求解方法,而数值方法求解N-S方程计算量非常大。通常根据具体问题的特殊性,将N-S方程化简,采用半理论半数值方法求解。

1)活塞和气缸内壁间的缝隙高度(h)非常小,活塞能够倾斜的角度也非常小,同时活塞没有径向高频振动(一方面由于活塞惯性大,大大限制了固有频率;另一方面不存在持续的径向激励载荷),因此可以假设润滑油在缝隙中的流动方向与气缸外壁平行(仅存在轴向和周向流动),即径向速度为高阶小量。

2)根据数量级分析,u、v的量级为Ve(气缸-活塞相对运动速度);x、y的量级分别为活塞楔形长度l1或l2、周长πd(d为气缸内径);z的量级为h。∂u∂x的量级为Vel1,∂Vx∂z的量级为Veh。由于活塞的长度和半径比缝隙宽度要大数个量级,因此有同 理对照上述N-S方程,惯性项全部是小量,可忽略;粘性项只有Vx、Vy对 z的二阶偏导数不是小量,其它项也可以忽略掉。通过类似分析,可得到与平板层流流动类似的控制方程。从而,x方向控制方程为:

同理,y方向控制方程为:

以流体相对活塞的速度Ve在径向缝隙宽度上对轴向和周向的线流量进行积分:

结合(2)式,在高度h上积分得到:

式(10)即为气缸-活塞润滑流场分析的控制方程。

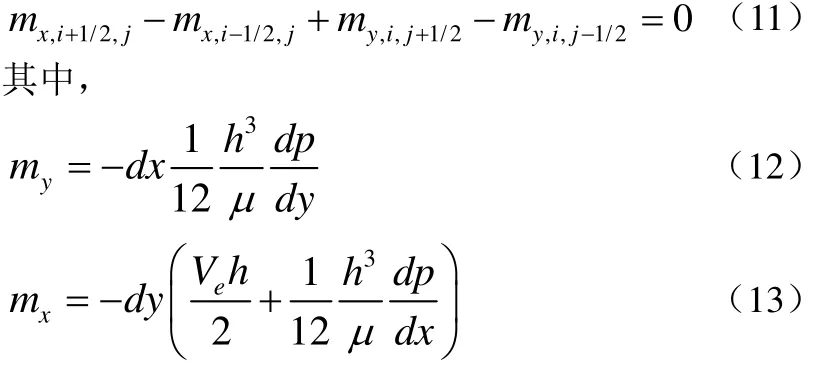

3 控制方程的离散

式(10)为描述气缸-活塞润滑承载特性的微分(非守恒)形式控制方程,该方程在数值计算中可能会遇到间断解,在间断面处偏导数不存在,因此需要推导守恒形式的控制方程。

通过网格划分和相关推导,可得到一个单元(如图2)的守恒形式控制方程[5][6]:

式中,dx、dy分别为网格单元沿轴向、周向的宽度。

图2 网格单元流动示意图

图3 活塞垂直轴向切面网格分布图

4 计算结果与分析

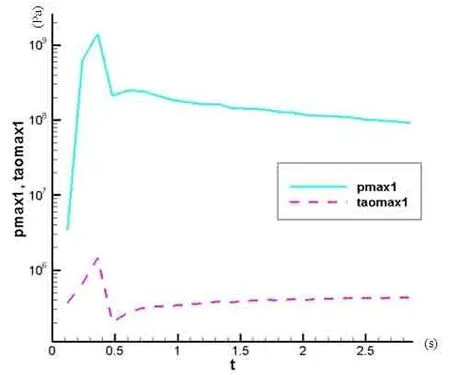

通过半直接求解半迭代的算法-TDMA(Tri-Diagonal MAtrix method)算法进行编程计算,可以求解出由式(11)形成的节点方程组[7]。经过相应后处理,可得出活塞左右侧的压应力、油膜厚度分布情况,典型曲线如图4和图5所示(图中dmu1、dmu2分别为活塞左右侧油膜厚度,pmax1、taomax1分别为活塞左侧最大压应力、最大摩擦力)。

从图4和图5可以得出:

1)活塞左侧浮起的高度很低,有非常强的压应力和摩擦应力集中。

2)活塞右侧无法浮起(计算中最低油膜按1微米为限),须对局部结构进行优化。

图4 活塞左右侧最小油膜厚度随时间变化曲线

图5 活塞左侧最大压应力和摩擦应力随时间变化曲线

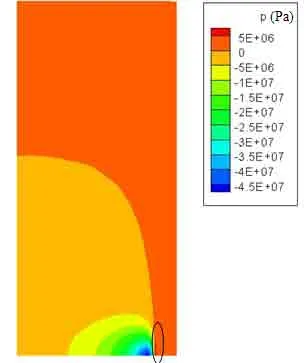

从图 6可以看出,活塞右侧浮不起来的原因是:正压应力(图 6中黑色圈起的红色部分)只能由导角处产生,而导角长度太小,因此产生的油膜承载力有限;更主要的问题在于,活塞右侧的剩余部分,沿着滑油流量方向,缝隙越来越大,是发散油楔,因此产生的是负压,甚至负到低于-101325Pa,这显然是没有任何物理意义的,实际情况就是活塞右侧被压在气缸上壁面。

图6 活塞右侧压应力分布图

5 优化分析

要产生有效的动压支撑力,需要有收敛的油楔,并且需要有足够的收敛油楔长度,如图7所示。

图7 收敛油楔产生油膜承载力原理示意图

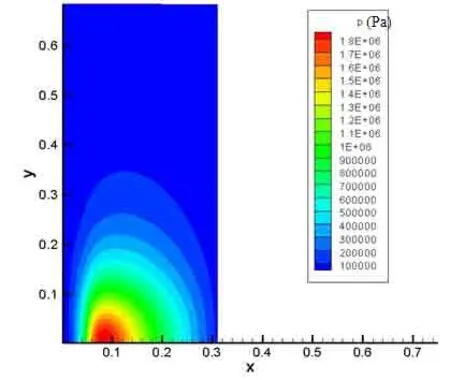

经迭代优化分析,将活塞右侧的导角长度从原来的40mm增加到270mm。从优化后的有关计算结果可知(如图8和图9所示),导角长度延长后,活塞左右侧均建立了满足工作要求的油膜,局部承载应力也有所下降。

图8 优化后活塞左右侧最小油膜厚度随时间变化

图9 优化后活塞右侧压应力分布图(导角长度270mm)

6 结论

通过对气缸-活塞的润滑承载特性建模和自编程序的仿真计算数值分析,研究了气缸-活塞润滑油膜压力、厚度的分布特性,找出了活塞右侧油膜无法建立的原因在于缺少足够的收敛油楔长度,通过分析,对活塞右侧的导角长度设计优化,优化后的活塞右侧的最小油膜厚度及压应力均满足设计要求,为气缸-活塞运动副的运动特性设计提供了有力支撑,同时,也为大行程往复运动式的油膜承载润滑问题分析提供了参考。

[1] 宣虎威, 魏洪涛. 宽厚板轧机油膜轴承润滑系统的优化应用[J]. 机械管理开发, 2012.06: 92-93.

[2] 肖建海. 船用止推轴承热流动力润滑特性研究[D].浙江工业大学硕士学位论文, 2012.11.

[3] 杨时运. 轴向柱塞泵球面配流副润滑特性研究[D].兰州理工大学硕士学位论文, 2011.4.

[4] 刘圣华, 周龙保, 赵慧, 等.活塞环组润滑油膜厚度的实验研究[J]. 内燃机学报, 1997, 15(3):341-346.

[4] 吴望一. 流体力学[M]. 北京大学出版社, 2004.

[5] 颜庆津. 数值分析[M]. 北京航空航天大学出版社,2001.

[6] 李人宪. 有限体积法基础[M]. 国防工业出版社,2005.

[7] 宁方飞. 考虑真实几何复杂性的跨音压气机内部流动的数值模拟[D] .北京航空航天大学, 2002.

Dynamic Analysis for a Kinematic Cylinder-piston Pair

LIN Jin-guo, ZENG xiao-lin, TONG Xiao-chuan, SHOU Xu-ri, LI Jia-le

(Shanghai Marine Equipment Research Institute,Shanghai 200031,China)

The relative velocity and bearing load of a cylinder-piston in some mechanical equipment is very big. In order to decrease the frication and abrasion of the kinematic pair, the lubrication oil film must be build up. In this paper, the model and analysis for the character of the lubrication and load-bearing of the cylinder-piston is finished, thus the pressure and thickness of the oil film is figured out, and the oil film of the right piston can’t be set up is found. On this base, the guide length of the right piston is designed, which will afford strongly support to the dynamic design for the cylinder-piston.

Cylinder-piston; Dynamic character;order of magnitude, Lubrication and Load-bearing,Oil film

TK243.3

A

10.16443/j.cnki.31-1420.2015.01.015

林金国(1979-),男,硕士,高级工程师。研究方向:机械设计。