钢管通孔直径对涡流检测信号的影响研究

2015-11-28彭旭钊李来平马冰洋

宋 凯,彭旭钊,危 荃,李来平,涂 俊,马冰洋

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.上海航天精密机械研究所,上海 201600)

0 引言

涡流检测因具有不需与工件接触、不用添加耦合剂、检测灵敏度高且速度快等优势[1],在钢管检测中广泛应用,国内外许多国家也制定了相应的钢管涡流检测标准,如GB/T 7735—2004[2]、ASTM E309—2011[3]和JIS G0583—2012[4]。根据国家标准GB/T 7735—2004,对钢管开展涡流检测时需对其进行饱和磁化,并针对通孔缺陷和不同规格的钢管,明确其对应能检出最小的通孔直径,如钢管外径在76~144 mm 范围内,应能够检出最小直径为2.2 mm 的通孔即可。然而在实际检测的工件中,通孔缺陷大小各异,值得研究的是,通孔直径是否对涡流信号的相位或幅值产生影响,这将对钢管通孔缺陷的定量评价方面有着重要意义。

目前对于非铁磁性管道通孔缺陷的研究较为透彻,如杨宝初[5]和曹刚等[6]发现不同直径的通孔信号相位并非一个固定的值,并解释了信号相位会随直径的改变而变化的原因。而对于钢管通孔缺陷,国内外尚未单独展开深入研究,即便有文献涉及此方面,也只是从多种缺陷涡流信号的检测结果作了相关论述,如林俊明等[7]对含通孔、盲孔和人工槽的钢管开展了不同磁化状态下涡流检测试验,发现钢管处于饱和磁化强度的60%~70%时,检测效果最佳,但试验中只提及了φ1.4 mm和φ2.2 mm 通孔,所研究的通孔直径规格太少,无法对钢管通孔缺陷在涡流检测中所反映的信息作全面的解释。

本研究以含通孔缺陷的钢管为研究对象,搭建涡流检测试验平台,开展不同磁化状态下涡流检测试验,分析不同直径通孔信号幅值和相位随磁化电流的变化规律,为通孔缺陷的评判以及选取合适的磁化区提供理论依据。

1 钢管试样及试验系统

1.1 钢管试样及缺陷

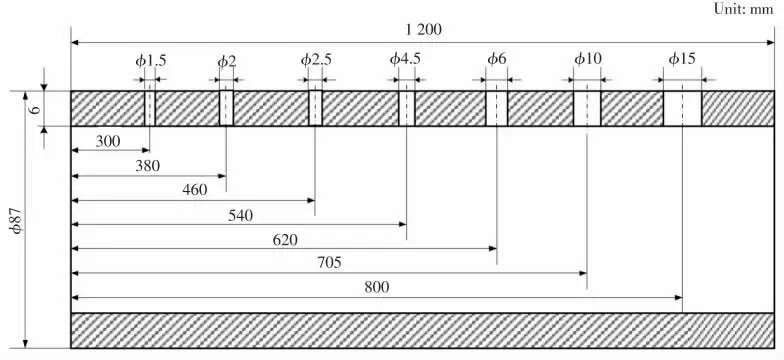

试样材料为45 钢,其冷热加工性能、力学性能较好,且价格低,常用于重中型机械制造业中,因此具有广泛的代表性。钢管外径为87 mm,长度为1 200 mm,壁厚分别为6、9 mm,在钢管上加工7 个不同直径的通孔缺陷,其直径分别为1.5、2.0、2.5、4.5、6.0、10.0、15.0 mm,通孔间中心距为80 mm。壁厚6 mm 钢管含通孔缺陷示意图如图1 所示。

图1 钢管尺寸及缺陷分布示意图Fig.1 Schematic diagram of steel tube size and defects distribution

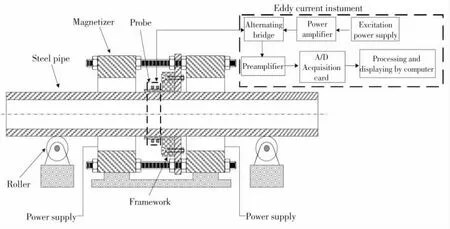

1.2 试验系统

试验系统如图2 所示,由直流稳压电源、磁饱和装置、涡流检测线圈、钢管、滚轮和涡流检测仪构成。直流稳压电源向磁饱和装置提供磁化电流,可在0~30 A 范围内连续可调,满足钢管饱和磁化的要求。磁饱和装置采用一对相互独立的磁化线圈,线圈的内径和丝径分别为200、2 mm,宽度100 mm,匝数为1 200 匝,间隔距离为60 mm。涡流检测线圈采用外穿过式差动连接,紧密绕制在特制的骨架上,线圈的尺寸(内径×宽度×厚度)为φ91 mm×2 mm×2 mm,丝径为0.25 mm,匝数为52 匝,两线圈相距2 mm。

涡流检测仪包括激励模块、桥式电路、检测线圈、前置放大、A/D 采集卡,计算机和信号分析软件等。激励电源产生一定频率的交流电经功率放大驱动桥式涡流检测线圈,检测线圈的差分信号经前置放大和相敏检波送至A/D 采集卡,最后由计算机对检测信号进行调理分析并记录。

在激励频率为20 kHz,增益为17 dB 检测检测条件下,磁化电流范围为6~26 A,步进为2 A,采用探头固定、匀速推动钢管的方式开展涡流检测试验,研究不同磁化状态下通孔缺陷的信号特征。

图2 钢管涡流检测系统示意图Fig.2 Schematic diagram of ECT system for steel tube

2 通孔检测结果

2.1 通孔涡流检测信号

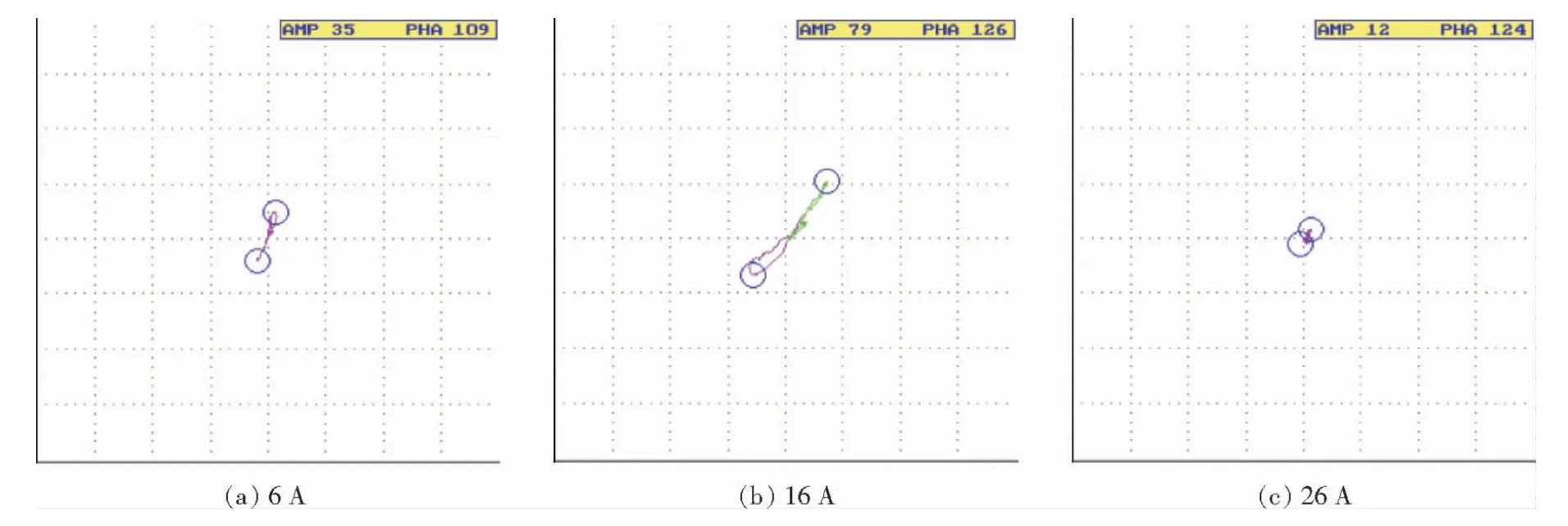

图3 为壁厚6 mm 钢管、直径φ 为2 mm 通孔分别处于磁化电流6、16、26 A 时的检测信号“8”字图形。从图中可以看出,检测信号在不同磁化电流下都未呈现出标准的“8”字形,信号的相位角分别为109°、126°、124°,差异比较小。电流为16 A 时,检测信号的幅值最大为79 mV,且信号的“8”字图形成像效果最佳,辨识度高;而电流为6 A 和26 A 时,检测信号的“8”字图形较小,尤其电流为26 A 时,信号幅值仅为12 mV。

由图3 可以知,对于同一尺寸参数的缺陷,在饱和磁化如磁化电流为26 A 时,涡流检测信号有清晰显示,而在非饱和阶段,信号幅值不降反升,甚至磁化电流在6 A 时也能表现较高的信噪比,相关国家标准和文献[8-9]大多认为钢管实施涡流检测时必须要在饱和磁化阶段方能抑制磁导率波动引起的噪声信号,但试验结果表明,即使未实施饱和磁化,钢管缺陷均可有效检出,这与标准和文献认识是有异的。为进一步掌握通孔缺陷参数对涡流检测信号的影响,也需要在不同磁化程度下开展检测试验,以全面研究其影响规律。

图3 壁厚6 mm 钢管φ2 mm 通孔在不同磁化电流下的信号图Fig.3 Signal graphs of through-hole diameter 2 mm of thickness 6mm steel tube under different magnetization current

2.2 通孔直径对检测信号的影响

图4 为壁厚6 mm 钢管其通孔信号幅值、相位与磁化电流的对应关系。

由图4a 可见,通孔直径一定时,信号幅值在整个磁化区6~26 A 内,总体上呈现出随磁化电流的增加先增大,后减小再趋于平稳的变化趋势,φ10.0、15.0 mm 通孔信号幅值在饱和磁化区22~26 A 内有小幅增大。在初始磁化阶段,随着通孔直径的增加,信号幅值增幅较大,增速更快,且在较小的电流下信号幅值取得极大值。当电流一定时,信号幅值随通孔直径的变大而增大。对比直径为15.0 mm 与1.5 mm 通孔的信号幅值,随电流的增加,两者信号幅值的差值呈先增大后减小再略有增大的趋势。

如图4b 所示,在非饱和磁化区6~18 A 内,通孔直径一定时,信号相位角呈现快速增大的变化趋势,且相较于信号幅值在14~18 A 开始减小时,相位还在不断增大;同一电流下,不同直径通孔信号相位角差异较小,最大值与最小值的极值偏差在10°~18°范围内变化。当电流范围为20~26 A 进入饱和磁化区时,所有不同直径通孔信号相位角的变化杂乱无章,无一定规律可循,φ4.5、6.0、10.0、15.0 mm 的通孔信号相位角在该磁化区内甚至产生大幅度减小。

图5 为壁厚9 mm 钢管其通孔信号幅值、相位与磁化电流的关系曲线。对比图4 和图5 可知,两者的信号幅值和相位角随电流的变化趋势大体相同,但略有差异,壁厚9 mm 钢管通孔信号幅值和相位角呈现的曲线线性度更平滑、波动差异更小。由此可知,管壁越厚,在相同磁化区内磁化效果越不充分时,信号幅值和相位角随磁化电流的变化更为稳定。

图4 壁厚6 mm 钢管通孔直径对ECT 信号的影响Fig.4 Effect of through-hole diameter of thickness 6 mm steel tube on ECT signal

图5 壁厚9 mm 钢管通孔直径对ECT 信号的影响Fig.5 Effect of through-hole diameter of thickness 9 mm steel tube on ECT signal

3 分析与讨论

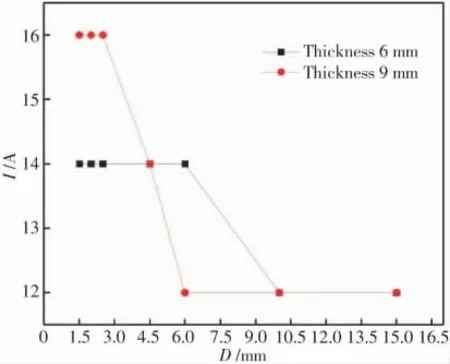

为进一步研究通孔直径与检测信号规律,图6 为壁厚6 mm 和9 mm 通孔缺陷的直径与检测信号幅值处于极大值时对应磁化电流之间的关系曲线。从图6 可以看出:对于壁厚6 mm 钢管,φ1.5、2.0、2.5、4.0、6.0 mm 通孔在电流14 A 时信号幅值取得极大值,而φ10.0、15.0 mm 通孔信号幅值取得极大值的电流为12 A;对于壁厚9 mm钢管,φ1.5、2.0、2.5 mm 通孔信号幅值取得极大值的电流为16 A,φ4.0 mm 为14 A,φ6.0、10.0、15.0 mm为12 A。针对以上现象,主要原因分析如下:

影响涡流检测信号的因素主要有缺陷的几何形状参数、电导率、磁导率3 类,当铁磁性材料处于不同的磁化状态时,磁特性参数也相应发生改变,并且在同一磁化电流下,当量体积大的通孔缺陷,其附近区域电导率及磁导率不均匀性比当量体积较小的通孔缺陷更为剧烈,使得2 个差分连接的检测线圈经过缺陷时,所处检测部位的电磁特性的差异更为明显,即检测线圈更易获取缺陷信息。

图6 壁厚6 mm 和9 mm 钢管通孔直径与磁化电流的关系曲线Fig.6 Relation curves between through-hole diameter and magnetization current of thickness 6 mm and 9 mm steel tubes

图4b、图5b 试验结果表明,直径较大的通孔(如4.5、6.0、10.0、15.0 mm)处于饱和磁化区22~26 A 时,信号相位角产生大幅偏转。图7 所示为壁厚6mm钢管、直径为15mm通孔在不同磁化电流下的“8”字型信号图(蓝色圆圈为涡流检测仪选取的原始顶点,红色圆圈为假定顶点。对于较为标准的“8”字信号图,如电流为8 A 和12 A时,涡流检测仪将“8”字信号图形的2 个顶点间的2 条不同曲线分别以紫色和绿色标定,但随着磁化电流逐步增加时,“8”字信号图发生一定程度的扭曲,形成双“8”形,对检测仪确定“8”字信号顶点产生一定的障碍,致使紫绿色曲线产生混乱连接而成)。从图7 可以看出,由原始顶点确定的信号相位角依次为128°、139°、152°、115°、121°、119°,由假定顶点确定的相位角经测量后依次为95°、100°、110°、167°、2°(182°)、15°(195°)(相位角大于180°时,需做减去180°处理)。

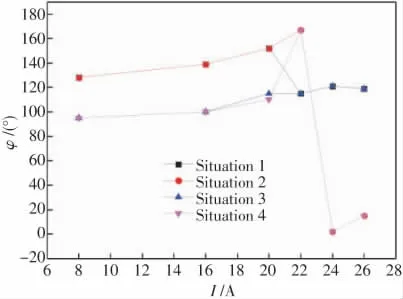

为了对比信号原始相位角和假定相位角相组合时的相位变化趋势,设计了如下4 种组合方式(图8):情形1 为所有信号原始相位角的组合;情形2 为8、12、16 A 时的信号原始相位角与22、24、26 A 时的信号假定相位角的组合(即128°、139°、152°、167 °、2°、15°);情形3 为8、12、16 A 时的信号假定相位角与22、24、26 A 时的信号原始相位角的组合(即95°、100°、110°、115°、121°、119°);情形4 为所有信号假定相位角的组合。

由情形2 可知,从非饱和磁化区至饱和磁化区,若信号相位以此趋势变化,相位角并未发生大幅衰减,而是连续并沿顺时针方向不断增大的。情形3 中信号相位角所呈现的变化趋势与情形2相近。情形4 中,在非饱和磁化区信号相位角稳步上升后,在饱和磁化区出现大幅增大,这与情形2 中饱和磁化区的相位角变化趋势完全相反。钢管处于饱和磁化区时,由于缺陷周围处存在着非均匀磁导率相对于管壁无缺陷处磁特性的不同引起涡流畸变,并且钢管在逐步跨过通孔缺陷的运动过程中(图9),检测线圈接触通孔缺陷的区域不断发生改变,导致2 个圈之间的差分电压值也在不断变化,经以上两者共同作用使得线圈阻抗产生相应的复杂变化,以至于检测信号均呈现出严重扭曲的双“8”现象。而涡流检测仪也因此在选取信号“8”字图形的2 个顶点时发生改变,而这2 个顶点是决定信号相位角的唯一标准,说明信号相位角势必会因涡流检测仪对信号“8”字顶点的选取不当而导致其不准确,容易造成对缺陷信号的误判。

图7 壁厚6 mm 钢管φ15 mm 通孔在不同磁化电流下的信号图Fig.7 Signal graphs of through-hole diameter 15 mm of thickness 6 mm steel tube under different magnetization current

图8 不同情形下磁化电流与通孔信号相位的关系曲线Fig.8 Relation curves between magnetization current and through-hole signal phase under different situations

图9 钢管在运动过程中与通孔缺陷的相对位置示意图Fig.9 Schematic diagram of the relative position between steel tube in the process of movement and the through-hole

4 结论

1)对钢管实施涡流检测时,在非饱和及饱和磁化区内,不同直径通孔缺陷均能够被检测出。

2)对于壁厚6 mm 钢管:通孔直径一定时,在非饱和磁化区6~18 A 内,通孔信号幅值随电流的增加先增大后减小,相位角随电流的增加逐步上升。在饱和磁化区20~26 A 内,对于直径较小的通孔(1.5、2.0、2.5 mm),信号幅值随电流的增加而减小最后趋于平稳,相位角随电流的增加起伏不定、但波动差异较小;而对于直径较大通孔(4.5、6.0、10.0、15.0 mm 通孔),信号幅值随电流的增加略有上升,相位角随电流的增加发生大幅度减小、变化杂乱无章。当磁化电流一定时,信号幅值随通孔直径的增大而增大;不同直径通孔间信号相位角在非饱和磁化区差异较小,而在饱和磁化区信号相位角变化起伏较大、无明显规律。

3)对于壁厚较厚的9 mm 钢管,与壁厚6 mm钢管相比,两者的信号幅值和相位角随磁化电流的变化趋势大体相同,但壁厚9 mm 钢管通孔信号幅值和相位角呈现的曲线线性度更平滑、波动差异更小。

[1]宋凯,陈超,康宜华,等.钢管内壁缺陷涡流检测的机理研究[J].失效分析与预防,2012,7(3):180-183.

[2]全国钢标准化技术委员会.GB/T 7735—2004 钢管涡流检测探伤检验方法[S].北京:中国标准出版社,2004.

[3]American Society for Testing and Materials.ASTM E309—2011 Standard practice for eddy-current examination of steel tubular products using magnetic saturation[S].ASTM Press,2011.

[4]JIS G0583—2012 钢管的涡流自动检验[S].日本:日本工业标准调查会,2012.

[5]杨宝初.传热管通孔涡流信号研究[J].无损检测,1998,20(5):132-133.

[6]曹刚,柳祥梅.换热器传热管通孔缺陷的信号涡流检测信号[J].无损检测,2009,31(8):619-624.

[7]林俊明,赖传理,任吉林.钢管涡流探伤中缺陷信号的相位分辨[J].无损检测,2011,33(1):2-5.

[8]Kelha V,Peltonen R.The influence of magnetization on eddy current inspection of ferromagnetic tubes[J].Acta Polytechnica Scandinavica,Applied Physics Series,1983(138):76-79.

[9]刘凯,张荣仁.在役铁磁性管涡流检测方法与应用[J].无损检测,1996,18(12):345-348.