飞机金属结构有机防护涂层损伤判据评价及其失效预测

2015-11-28刘新灵刘春江孙志华

刘新灵,刘春江,赵 凯,孙志华

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095)

0 引言

飞机金属结构往往采用表面防护涂层的方法进行腐蚀防护,涂层在投入使用后不久,在腐蚀介质及载荷的耦合作用下,其表面防护体系往往在偏离预期的保证期出现脱落、裂缝或裂纹、故泡等,从而导致防护体系失去其保护作用,使得腐蚀介质不断侵入,对基体材料构成腐蚀。为了有效控制金属结构表面防护体系可靠性,不但需研究表面防护体系材料的失效机理和腐蚀介质侵入机制,还需要研究其损伤演化模型和寿命退化规律,对其损伤演化行为进行定量表征和评价,进行有效的监测和失效预测预防。

与腐蚀防护涂层失效相关的研究,可从3 个方面进行总结分析:1)防护涂层在不同腐蚀环境或腐蚀+载荷耦合作用下的失效机制、机理,该方面重点研究了防护涂层失效过程,不同腐蚀因素对防护涂层和基体的腐蚀机制[1-7];2)防护涂层性能及其影响因素,该方面重点研究了涂层在不同腐蚀环境中的性能,如涂层的电化学性能,光老化性能等,以及影响防护涂层性能的工艺因素,防护涂层本质因素等[8-17];3)涂层的失效行为和表征,主要是针对某涂层在具体试验条件下的损伤变化进行描述和分析,如对涂层表面的形貌变化进行描述和分析,对涂层的色差和失光率进行分析,对涂层的电化学参量进行测试和分析,对涂层表面失效等级按相关标准进行判断等[18-27]。

分析涂层失效行为和表征方面的研究可知,目前主要是分别对涂层颜色、形貌、电化学性能方面的变化进行描述,通过不同的角度来分析涂层在腐蚀环境中的失效和变化。虽然这几方面可以看作不同失效判据的演变,但涂层失效判据的可靠性、工程适用性以及各判据之间的关系缺乏研究,而且,针对具体涂层在特定失效环境下的失效特征的定量评价和表征缺乏研究,这不利于涂层工程应用中的监测和失效预测预防。

本研究针对目前常用的色差、失光率、形貌变化、电化学参量等用来描述防腐涂层损伤失效行为判据,利用防护涂层在不同试验谱下的试验结果,对各失效判据进行分析和评价,讨论各判据用于服役结构的可靠性和可行性,并探讨适用于服役结构涂层损伤监测的失效判据之间的关系及对涂层失效的预测应用。

1 材料与试验方法

选取失光率、色差、损伤形貌(宏观形貌、微观形貌)、失效特征、电化学参量作为失效判据,分别分析不同失效判据随试验周期的演变行为,并对不同的失效判据进行分析。在对不同失效判据分析评价的基础上,选取工程上方便可行的判据,进行各失效判据之间定量关系研究,并探讨如何利用各失效判据之间关系进行防护涂层的失效预测。

失光率和色差评价采用底漆试样和面漆试样在试验谱1(表1)条件下的试验结果。底漆试样(A 试样):7B04 铝合金+硫酸阳极化+TB06-9锌黄丙烯酸聚氨酯底漆;面漆试样(B 试样):7B04 铝合金+硫酸阳极化+TB06-9 锌黄丙烯酸聚氨酯底漆+TS96-71 氟聚氨酯磁漆。

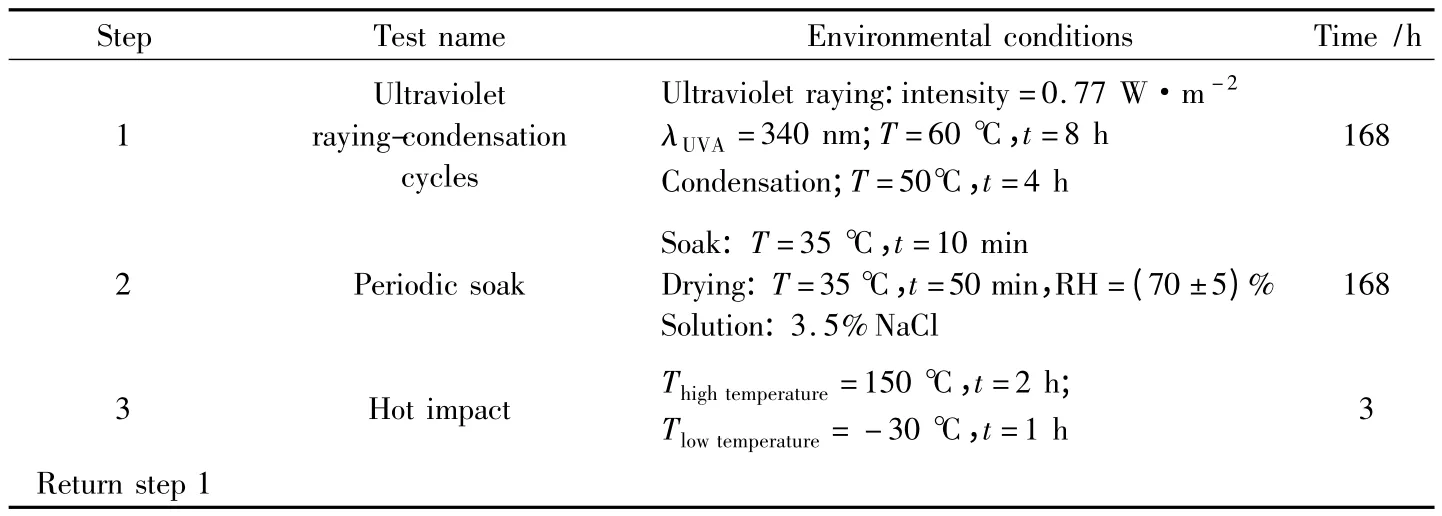

表1 试验谱1 试验过程和参数Table 1 Process and parameters of environmental spectrum 1

其他失效判据分析采用30CrMnSiNi2A 钢+表面喷丸+喷锌+喷底漆+喷磁漆试样在试验谱2(表2)条件下的试验结果,喷丸参数:强度0.3 Amm,弹丸材料230 钢,直径0.6 mm,覆盖率100%;喷锌参数:厚度30~60 μm;底漆参数:1 层H06-076 底漆,厚度15~25 μm;磁漆参数:2 层881-Y01 磁漆,厚度40~60 μm。

2 失效判据分析评价

2.1 涂层的失光率和色差

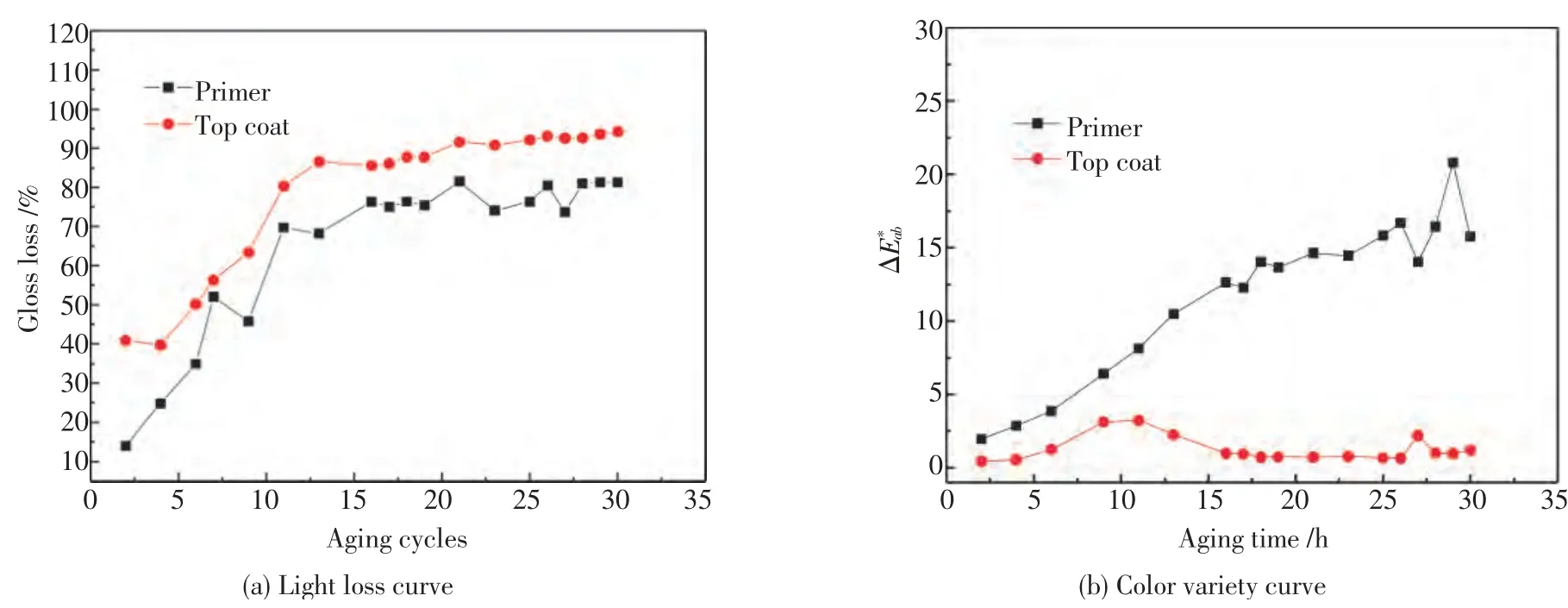

底漆和面漆试样失光率和色差变化曲线分别见图1。从图1a 可以看出,在加速试验进行前16个周期,底漆和面漆试样的失光率增加很快,但是当加速试验进行16 个周期后,试样的失光率变化的幅度明显变小,而且面漆的失光率要略高于底漆。但是从工程经验知道,在实际涂层失效过程中,施加了面漆的涂层体系一般应该更为耐老化;因此,如果从失光率判断涂层的老化程度是不可靠的。而从图1b 结果看,面漆的色差变化很小,而底漆变化很大,造成这种现象可能是底漆的颜色比较鲜艳,老化过程中颜色的变化更为明显,而面漆由于本身的颜色就比较暗淡,它在老化过程中的色差变化就不那么明显了。如果单纯从色差来看,面漆似乎没有发生老化,但是根据试样表面颜色变化观察的结果却表明,面漆实际上已经发生了老化。因此采用色差或者失光率来描述涂层老化过程是不理想的,甚至有时它们的结果会互相矛盾。

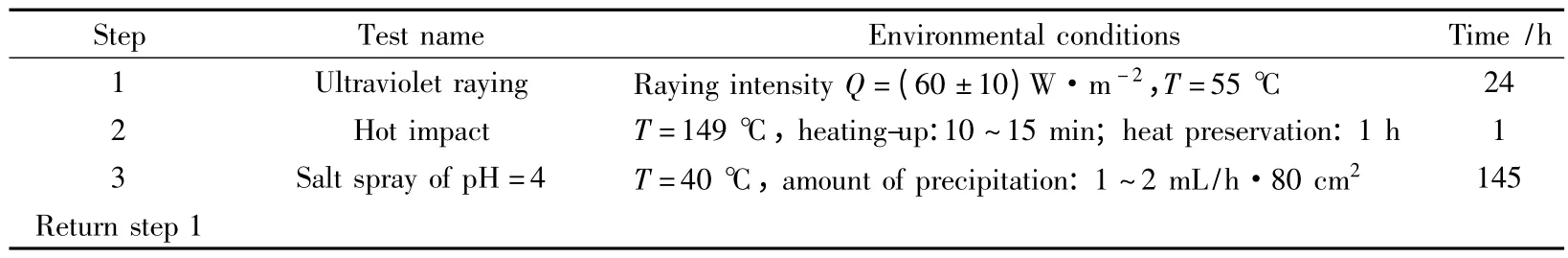

表2 试验谱2 试验过程和参数Table 2 Process and parameters of environmental spectrum 2

图1 底漆和面漆试样失光率和色差变化曲线Fig.1 Light loss curve and color variety curve of primer and topcoat

2.2 涂层损伤形貌

1)宏观形貌分析。

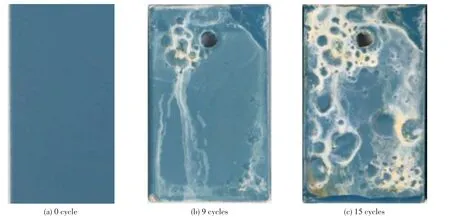

每个周期试验谱完成后对所有试样整体进行宏观观察分析,结果见图2。未开始试验时,试样表面呈蓝色,无腐蚀损伤(图2a)。前4 周期,试样表面颜色无明显变化,第5 周期时试样轻微发白,至第7 周期发白现象明显。

腐蚀损伤一般均首先从试样边缘开始。至第6 周期试样边缘未见明显变化,第7 周期边缘出现轻微小鼓泡,第10 周期试样边缘出现白色腐蚀产物,之后试样边缘的腐蚀现象逐渐增加。

试样表面中央区域d 变化:前7 周期试样表面未见明显损伤,第8 周期出现轻微鼓泡,第9 周期鼓泡明显长大、增多,表面出现微量白色腐蚀产物,第11 周期腐蚀继续加重,部分鼓泡出现凹陷特征,第12 周期及之后,试样表面鼓泡可见破损,并出现明显的腐蚀加重现象,白色腐蚀产物增多。

2)微观形貌分析。

对经历不同周期后的试样表面微观形貌进行观察,见图3。未开始试验时,试样表面呈较细小的疙瘩状,无损伤。

跟踪试样表面中央区域:前7 周期未见明显腐蚀损伤,第8 周期出现细小的鼓泡现象,至第9 周期腐蚀明显加重,鼓泡明显长大、增多,部分鼓泡呈现凹陷现象,第12 周期及以后,鼓泡出现破损,破损处可见大量白色腐蚀产物,腐蚀现象继续加重。

损伤形貌可以方便、直观地表征涂层的损伤情况,而且,宏观形貌与微观形貌在特征和出现的周期上都有很好的对应关系。工程上,可以采用一定的便携放大设备对涂层的形貌进行观察监测,也可直接利用肉眼观察结果对涂层的失效情况进行监测记录。

图2 30CrMnSiNi2A 钢表面喷丸+喷锌+喷底漆+喷磁漆试样表面损伤宏观形貌Fig.2 Macro surface morphology of zinc+primer+magnetic lacquer coating on 30CrMnSiNi2A steel

图3 30CrMnSiNi2A 钢表面喷丸+喷锌+喷底漆+喷磁漆试样表面损伤微观形貌Fig.3 Micro surface morphology of zinc+primer+magnetic lacquer coating on 30CrMnSiNi2A steel

2.3 失效特征的定量表征

进行失效特征的定量评价和表征,要结合涂层失效过程和失效机制开展。本研究结合涂层表面损伤情况,抽取经历不同周期的试样,对涂层和基体金属界面的损伤行为进行分析,分析涂层的失效机制,在此基础上对涂层特征进行定量表征。

1)涂层失效过程和失效机制分析。

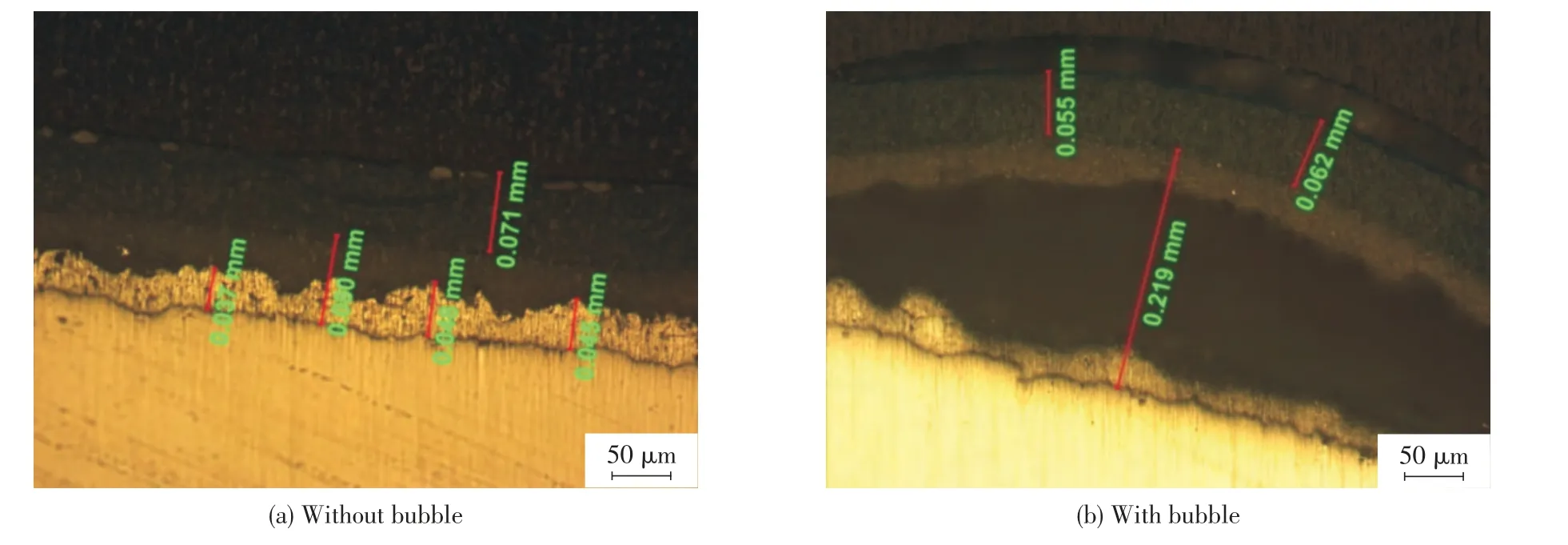

对分别经历8、9、11 个试验周期的试样,在表面鼓泡位置附近制取截面试样,观察分析防护涂层的损伤变化,为研究失效机制提供依据。不同腐蚀周期防护涂层界面损伤形貌变化规律一致。未鼓泡区域金属基体上附着Zn 层、底漆和磁漆(图4a)。鼓泡位置底漆和磁漆鼓起,底漆与Zn层之间分离,Zn 层附着在基体上(图4b),Zn 层与底漆分离区域存在ZnO 腐蚀产物。鼓泡是由于Zn 的腐蚀氧化产物以及底漆与Zn 层之间在腐蚀环境作用下弱化而剥离两者共同作用导致的。

该涂层在试验谱条件下的失效机制为鼓泡机制,对鼓泡数量和鼓泡面积随试验周期的变化进行统计分析。

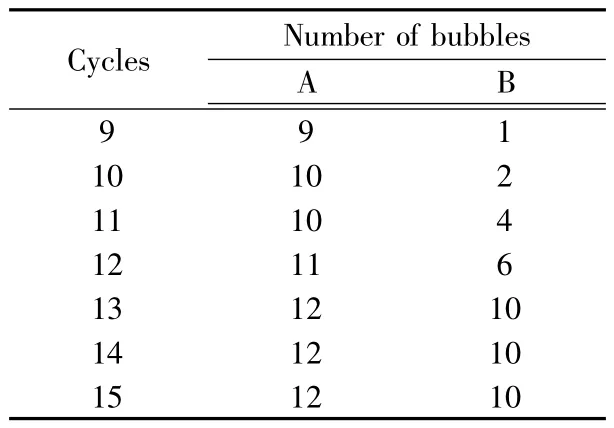

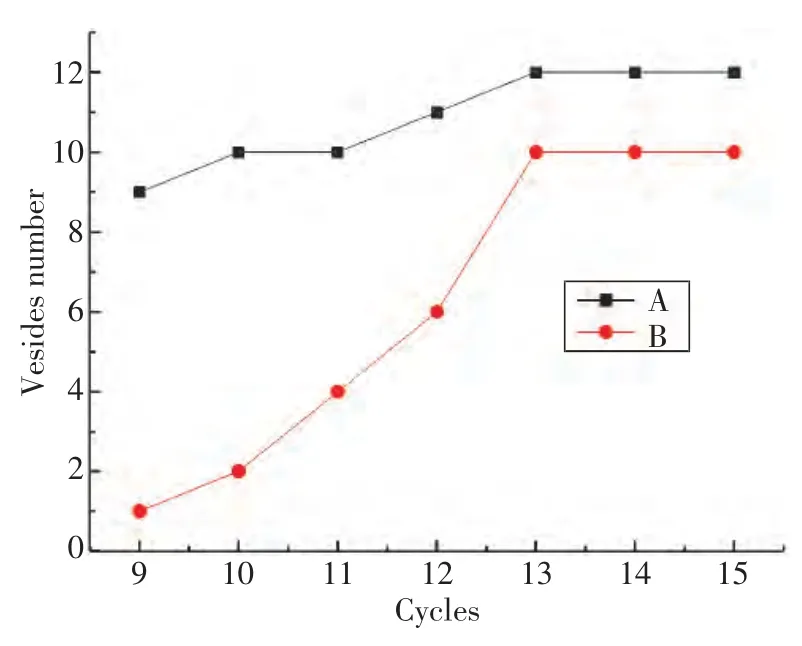

2)鼓泡数量随试验周期的变化。

对试样上中央区域鼓泡情况进行观测,观测区域示意图见图5。由损伤形貌观察分析可知,于第8 周期观察到细小鼓泡,由于鼓泡尺寸较细小,从第9 周期进行统计。随着腐蚀周期的增加,鼓泡数量逐渐增加,增加到一定程度,鼓泡数量基本保持不变(表3、图6)。

3)鼓泡面积随周期变化。

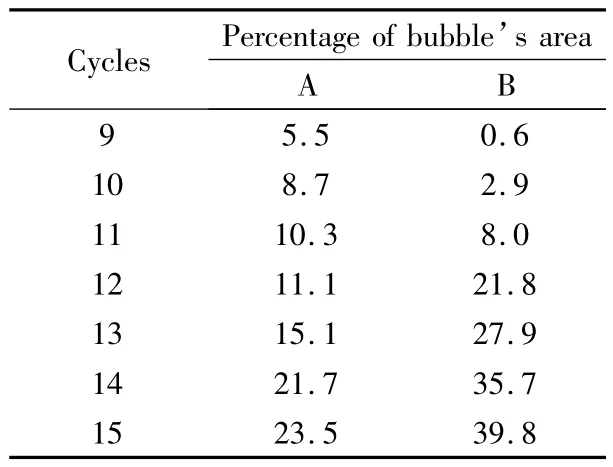

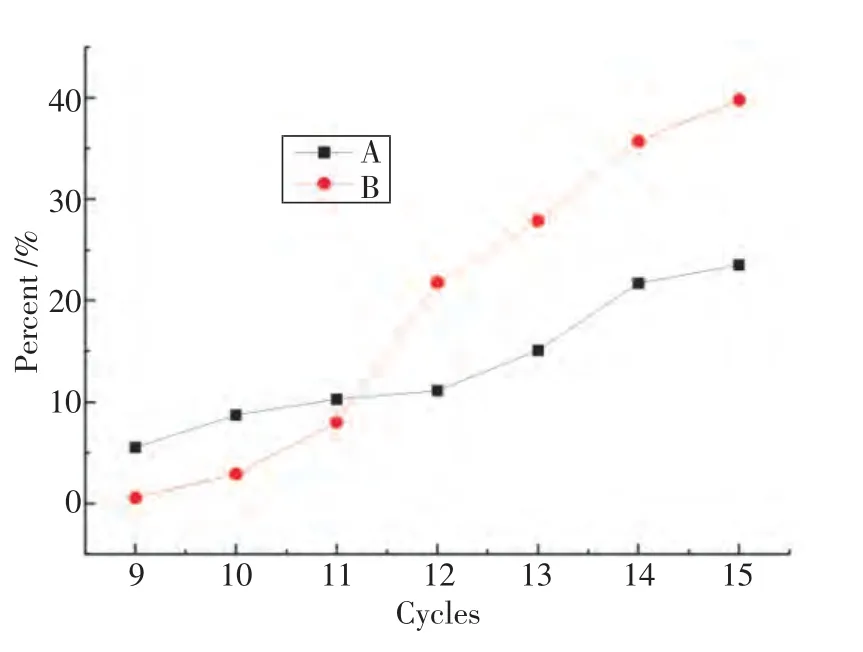

同样,从第9 周期对A 和B 试样鼓泡面积进行统计,鼓泡面积占观察区域的比例随腐蚀周期的变化逐渐增加(表4、图7)。

图4 经历9 个腐蚀周期的试样截面形貌Fig.4 Cross section morphology of specimen after nine cycles

图5 鼓泡观测位置示意图Fig.5 Illustration of observation area

表3 鼓泡数量随腐蚀周期的变化Table 3 Number of bubbles after different test cycles

图6 鼓泡数量随腐蚀周期的变化Fig.6 Curve of bubble number with test cycles

表4 鼓泡面积随腐蚀周期的变化Table 4 Percentage of bubble's area after different cycles

图7 不同周期鼓泡面积变化趋势Fig.7 Bubble's area after different cycles

鼓泡数量和面积随试验周期有规律的变化,鼓泡面积除了内含了鼓泡数量,还表征了某鼓泡的发展变化,因此,鼓泡的面积(或鼓泡面积占测试区域的百分比)作为失效判据进行涂层失效趋势分析具有较好的适用性。另外,结合涂层的截面失效信息,还可以了解金属基体的安全情况,如该涂层经历8 个腐蚀周期与经历11 个腐蚀周期的试样相比,磁漆有减薄的趋势,很可能是在腐蚀谱作用下(紫外、热冲击、盐雾),磁漆分解减薄。经历11 个腐蚀周期的试样,Zn 层还没有完全发生腐蚀。如果没有Zn 层,涂层一旦发生失效,腐蚀介质进入涂层与基体金属界面,就会导致基体金属的腐蚀。

2.4 防护涂层电化学参数分析

电化学阻抗是电化学测量的重要参量,以小振幅的正弦波电势(或电流)为扰动信号,使电极系统(电极系统包括参比电极、对电极和工作电极,其中工作电极是测试对象)产生近似线性关系的响应,测量电极系统在很宽频率范围的阻抗谱。

电化学参数的测量:每个周期后跟踪固定的试样,对其进行电化学交流阻抗测试,采用Princton 电化学测试工作站。EIS 测试采用三电极体系,参比电极为饱和甘汞电极,辅助电极为石墨,带有涂层的试样为工作电极。测试接触面为O型圈,测试面积为1 cm2,电解质溶液为3.5%(质量分数)NaCl 溶液,以便形成可溶性腐蚀产物。测试频率为0.01~105 Hz,正弦波信号的振幅为10 mV。交流阻抗数据用Zsimpwin 软件进行处理。

电化学阻抗谱测量可得到的低频下阻抗模值、不同腐蚀周期下Nyquist 图、相位角等参量。

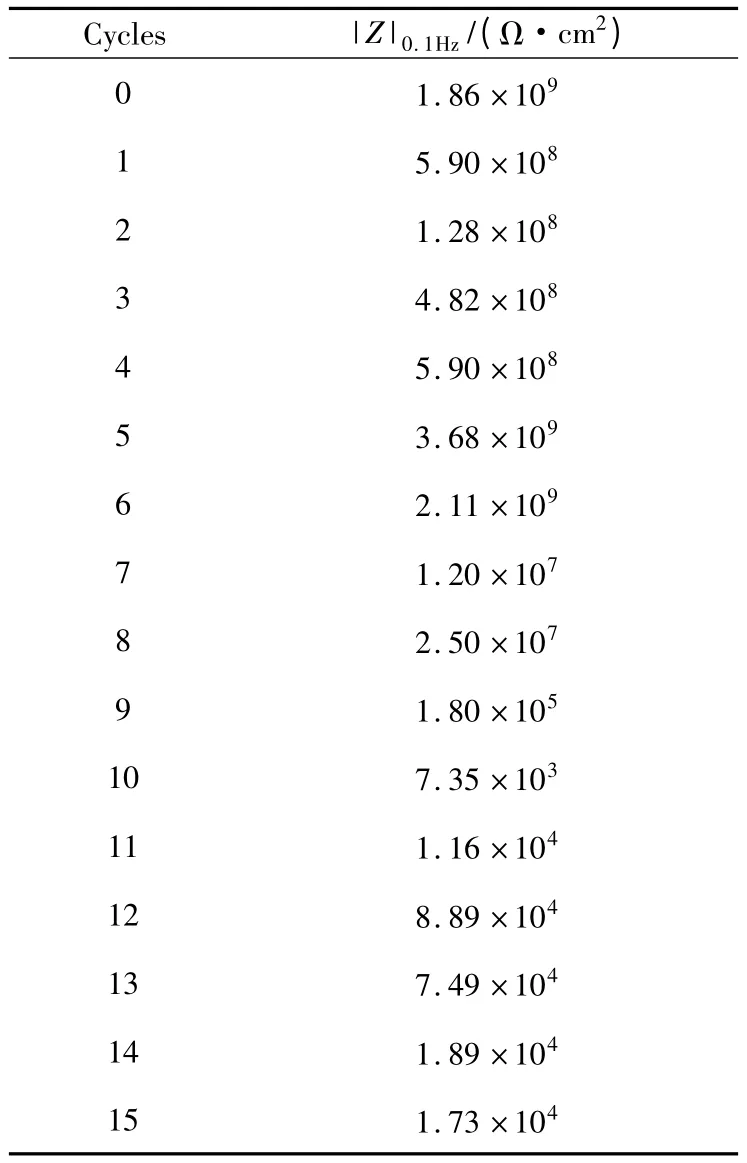

1)低频下阻抗模值。

不同周期0.1 Hz 下的阻抗模值|Z |0.1Hz分别列于表5、图8。未试验时0.1 Hz 时的阻抗模值处于较高水平在109Ω·cm2左右,在试验初期,阻抗模值在108~109Ω·cm2之间波动,第7、8周期阻抗模值降至107Ω·cm2水平,并于第9 周期降低至106Ω·cm2之下,之后的腐蚀周期阻抗模值|Z |0.1Hz均处于较低值,在106 Ω·cm2之下。

表5 不同腐蚀周期下阻抗模值|Z |0.1HzTable 5 Impedance module value |Z |0.1Hzof different cycles

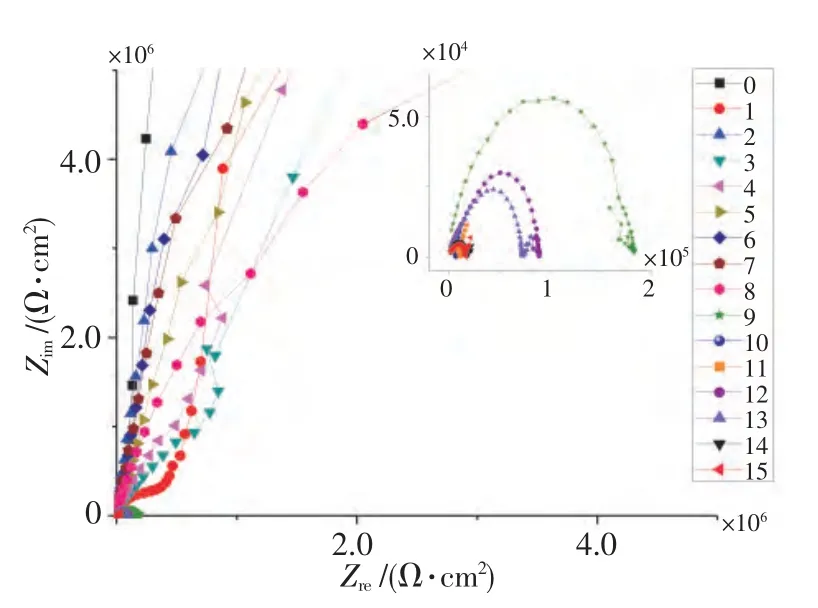

2)不同腐蚀周期下Nyquist 图。

图9 给出分析不同周期的Nyquist 图,可知在试验初期Nyquist 图呈半径较大的容抗弧,随着试验的进行,容抗弧半径逐渐变小,并于第10 周期出现感抗弧。这是由于在试验初期,涂层完好,阻抗模值也较高,有机防护涂层可视为一个完整的电容,有效隔绝了腐蚀介质,起到了良好的保护作用;因此,只出现一个容抗弧。而随着试验周期的延长,容抗弧的半径不断缩小,在容抗弧低频端甚至出现感抗弧,表明随着试验周期的增加,腐蚀介质渗透涂层,涂层的阻抗逐渐降低,涂层的保护性能下降。

图8 不同腐蚀周期下阻抗模值|Z |0.1HzFig.8 Impedance module value |Z |0.1Hzof different cycles

图9 不同腐蚀周期Nyquist 图汇总Fig.9 Nyquist diagram of different cycles

3)不同腐蚀周期下相位角图。

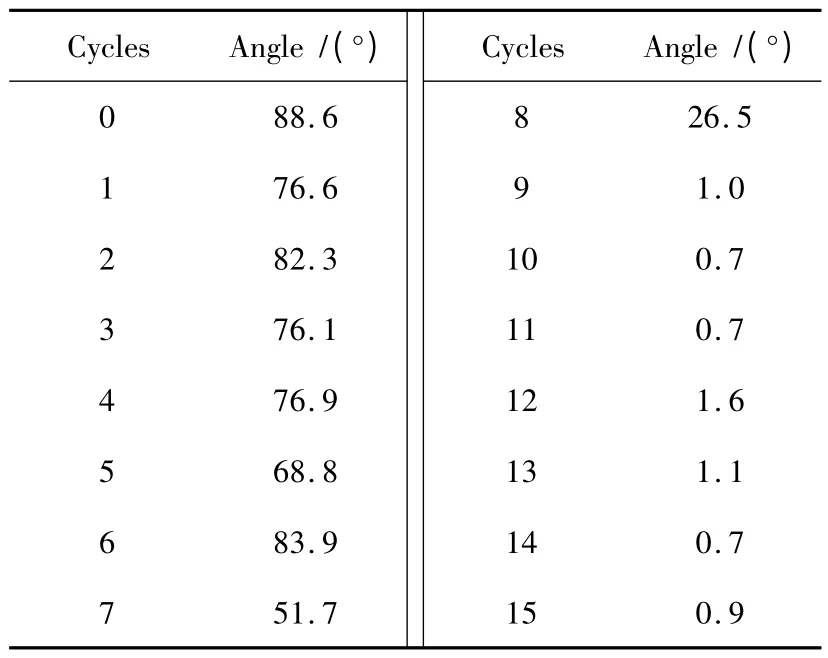

不同周期下试样在10 Hz 处的相位角见表6、图10,未开始试验时处于较高值在90°左右,试验初期相位角在80°上下波动,并从第7 周期呈下降趋势,至第9 周期降至20°之下,在随后的腐蚀周期,相位角值基本在低值波动。随着腐蚀周期的增加,相位角值的逐渐下降,也说明漆层的抗腐蚀性能逐渐减弱,腐蚀程度逐渐增大,第9 周期及之后相位角值低于20°,说明涂层受到较严重破坏。

表6 不同周期10 Hz 时的相位角图Table 6 Phase angle under 10 Hz of different cycle

图10 不同周期10 Hz 时的相位角图Fig.10 Phase angle under 10 Hz of different cycles

电化学参量在工程构件上也可以测量,能较好地表征涂层的防护性能,且各参量之间有较好的对应关系。10 Hz 时的相位角随腐蚀周期的变化过程与0.1 Hz 阻抗模值的变化过程基本一致,且在第9 周期及之后均小于20°,也说明涂层受到较严重破坏;另外,Nyquist 图中的容抗弧半径可以反映涂层的防护性能,容抗弧的半径越大表明涂层的防护性能越好。当容抗弧的半径降到106Ω·cm2数量级,表明涂层的防护性能已经降到临界值。当容抗弧的半径小于106Ω·cm2,则表明涂层已经被破坏。本研究试验结果Nyquist图也在第10 周期显示出涂层损伤由腐蚀介质渗入阶段进入到界面反应阶段,也说明涂层阻止腐蚀介质进入的能力丧失。因此,电化学测试结果均说明涂层经历第9 周期后,防护能力已经很差。

3 各失效判据之间的关系及失效预测

由于失光率、色差的变化受颜色、表面光泽度等因素的影响,采用色差和失光率描述防护涂层的失效老化过程是不理想的,甚至有时它们的结果会互相矛盾。因此失光率、色差不作为失效预测的判据。

针对损伤形貌、失效特征(鼓泡)数量和面积、电化学参量各判据之间的关系进行分析,并探讨在失效预测中的应用。

电化学参量的变化规律与宏、微观形貌变化规律有很好的一致性,如涂层经历8 个周期后出现轻微鼓泡现象,在第9 周期,腐蚀现象严重增加、鼓泡明显增大、增多,随后的腐蚀周期试样表面的腐蚀现象加重,说明经历第9 周期时涂层的防护能力很弱,从而引起试样的严重腐蚀。经历8 个腐蚀周期后阻抗模值|Z |0.1Hz由109Ω·cm2降到107Ω·cm2水平,第9 周期及之后|Z |0.1Hz均在106Ω·cm2之下,|Z |0.1Hz小于106Ω·cm2说明涂层的防腐性能已经很差。研究结果和其他涂层损伤数据统计分析表明,有机涂层|Z |0.1Hz处于108~109Ω·cm2时,该有机涂层具有非常好的防腐蚀性能;当有机涂层的交流阻抗模值低于107Ω·cm2时,该有机涂层的防腐蚀能力已经下降,但仍具有一定的防护能力;当有机涂层的交流阻抗达到甚至低于106Ω·cm2时,表明该有机涂层的防腐蚀能力很差,在有机涂层与基体金属界面有可能已经发生了电化学腐蚀反应。

通过对涂层的表面损伤形貌和截面损伤行为观察和分析可知,表面喷锌+喷底漆+喷磁漆的涂层失效之后,涂层的防护性能逐渐下降,鼓泡的数量和面积统计结果表明,涂层一旦失效,就会在不同位置陆续或同时发生鼓泡失效,且腐蚀面积逐渐增大。在第9 周期阻抗模值在105量级,在第11 周期阻抗模值在104量级,防护性能明显变差。虽然鼓泡面积占到观测区域面积的30%左右,由于有Zn 层的阻挡,锌层首先发生腐蚀,到第11 周期Zn 层还未腐蚀完全,基体未发生腐蚀。如果没有Zn 层的阻挡,涂层失效之后,基体就会发生腐蚀。

利用涂层的损伤形貌、电化学参量,可对涂层的损伤阶段进行划分和失效预测,阶段或划分结果见表7。

需要注意的是,表7 给出的是有机防护涂层低频下的阻抗模值统计结果,不同表面防护体系低频区阻抗模值的临界值存在着差异,因此利用阻抗模值对涂层的防护体系进行评判时,需同时结合防护体系的宏微观形貌进行综合评判。

腐蚀形貌、腐蚀面积与电化学相关参数(低频下阻抗模值、不同腐蚀周期下Nyquist 图、相位角)均能较好的表征防护涂层的损伤失效,且腐蚀形貌与电化学之间有较好的对应关系。根据腐蚀形貌可以大致判断电化学所在的量级和范围,根据电化学测试结果,可以推测腐蚀形貌的发展趋势。

表7 不同损伤程度的阶段划分Table 7 Periodical partition of different damage level

在腐蚀的早期,除了颜色的变化,涂层表面显示不出明显变化,但电化学性能在逐渐下降,一旦发生鼓泡,涂层的阻抗模值已经下降到涂层开始失效的临界值,对有机涂层来说,一般是107数量级。

如果在失效机制研究的基础上获得失效特征的演变统计结果,并建立统计结果与截面失效情况之间的关系,则可利用鼓泡面积统计曲线对涂层失效后的损伤趋势进行判断。以上统计结果,不仅仅基于本研究中所采用的涂层的试验结果,还结合作者对不同基体金属、不同有机防护涂层在不同腐蚀环境下试验统计数据,具有较普遍的规律性。

4 结论

1)失光率和色差的变化受颜色、表面光泽度等因素的影响,采用失光率或色差判据描述防护涂层的损伤程度是不理想的,且工程上也不便于为失效预测提供依据。

2)涂层表面损伤形貌与低频下阻抗模值方便应用于服役构件涂层变化情况的监测,且损伤形貌判据与低频下阻抗模值判据之间有较好的对应关系。通过损伤形貌可以大致判断低频下阻抗模值量级或数值范围,根据低频下阻抗模值测试结果可大致判断腐蚀所在阶段并推测涂层损伤的发展趋势,损伤形貌判据和低频下阻抗模值判据均可应用于服役构件的失效预测。

3)在研究防护涂层具体环境下的失效过程和失效机制的基础上,确定失效特征,并对失效特征随试验周期的变化进行定量统计分析,其统计结果或曲线可对开始发生失效后的涂层的损伤趋势进行判断和失效预测。

[1]Sharera Z,Sykes J.Insights into protection mechanisms of organic coatings from thermal testing with EIS[J].Progress in Organic Coatings,2012,74(2):405-409.

[2]付东兴,徐滨士,张伟,等.有机涂层起泡微观机制研究进展[J].材料保护,2007,40(2):42-45.

[3]潘莹,张三平,周建龙,等.大气环境中有机涂层的老化机理及影响因素[J].涂料工业,2010,40(4):8-12.

[4]谢德明,童少平,胡吉明,等.多道富锌基涂层在NaCl 溶液中的电化学行为研究[J].金属学报,2004,40(7):749-753.

[5]徐志刚.喷涂锌铝(ZAA)覆盖层在模拟海洋环境中的腐蚀失效机理[J].腐蚀与防护,2013,34(3):252-257.

[6]周学杰,萧彧星,张三平,等.长效防腐蚀涂层体系热带海水环境中22年的腐蚀行为[J].材料保护,2009,42(3):23-26.

[7]Zhu Y F,Xiong J P,Tang Y M,et al.EIS study on failure process of two polyurethane composite coatings[J].Progress in Organic Coatings,2010,69(1):7-11.

[8]Akbarinezhad E,Bahremandi M,Faridi H R,et al.Another approach for ranking and evaluating organic paint coatings via electrochemical impedance spectroscopy[J].Corrosion Science,2009,51(2):356-363.

[9]Zuo Y,Pang R,Li W,et al.The evaluation of coating performance by the variations of phase angles in middle and high frequency domains of EIS[J].Corrosion Science,2008,50(12):3322-3328.

[10]曹京宜,熊金平,李水冰,等.利用EIS 高频区参数评价两种环氧涂层的性能[J].化工学报,2008,59(11):2851-2856.

[11]崔继红,蔡建平,贾成厂.综合环境下有机涂层的电化学性能研究[C].第五届全国腐蚀大会论文集,2009:9.

[12]刘旭文,熊金平,曹京宜,等.EIS 法研究3 种配套涂层体系的腐蚀电化学行为[J].化工学报,2008,59(3):659-664.

[13]郑天亮,张华,王轩,等.用EIS 法研究丙烯酸聚氨酯涂层的光老化性能[J].航空学报,2007,28(3):714-718.

[14]吴丽蓉,胡学文,许崇武.用EIS 快速评估有机涂层防护性能的方法[J].腐蚀科学与防护技术,2000,12(3):182-184.

[15]Bierwagen G,Tallman D,Li J,et al.EIS study of coated metals in accelerated exposure[J].Progress in Organic Coating,2003,46(2):149-158.

[16]Fernandez-Perez B M,Gonzalez-Guzman J A,Gonzalez S,et al.Electrochemical impedance spectroscopy investigation of the corrosion resistance of a waterborne acrylic coating containing active electrochemical pigments for the protection of carbon steel[J].International Journal of Electrochemical Science,2014,9(4):2067-2079.

[17]孙志华,章妮,蔡健平,等.7B04 铝合金的一种阳极化膜层电化学性能研究[J].腐蚀科学与防护技术,2009,21(3):281-284.

[18]骆晨,蔡健平,许广兴,等.航空有机涂层在户内加速试验与户外暴露中的损伤等效关系[J].航空学报,2014,35(6):1750-1758.

[19]庞然,左禹,唐聿明,等.环氧/聚氨酯涂层在4 种环境中失效行为的EIS[J].化工学报,2010,61(10):2656-2661.

[20]张伟,王佳,赵增元.腐蚀电化学多参数相关法研究有机涂层失效子过程特征[J].腐蚀科学与防护技术,2010,22(4):319-324.

[21]程学群,尉丹,杨丽霞.评价有机涂层耐蚀性能的两种方法初探[J].腐蚀与防护,2004,25(1):9-12.

[22]周立新,程江,杨卓如.有机涂层防腐性能的研究与评价方法[J].腐蚀科学与防护技术,2004,16(6):375-380.

[23]Evans M.A statistical degradation model for the service life prediction of aircraft coatings:With a comparison to an existing methodology[J].Polymer Testing,2012,31(1):46-55.

[24]刘翔,丁鹤雁.户外曝晒与加速老化中航空涂料失光率的研究[J].涂料工业,2000,30(2):1-2.

[25]郑弃非,孙霜青,温军国,等.铝及铝合金在南疆沙漠大气环境中的腐蚀行为[J].中国有色金属学报,2009,19(2):353-360.

[26]赵凯,何玉怀,刘新灵.30CrMnSiA 钢有机涂层电化学研究[J].装备环境工程,2015,12(3):102-105.

[27]赵凯,黄雅君,何玉怀,等.AF1410 钢环氧有机涂层电化学研究[J].失效分析与预防,2015,10(1):6-10.