浅谈沐若水电站现场热套工件施工工艺

2015-11-28史永轩

史永轩 夏 毅

(中国水利水电第八工程局有限公司 长沙市 410007)

沐若水电站地处马来西亚东马的婆罗洲岛沙捞越州,坝址位于沐若河上。装有4 台236 MW 水轮发电机,机组转子设计为热套部件,但考虑现场施工条件,发电机轴与转子轮毂,上导滑转子在厂内完成热套。推力头待转子组装完毕吊入基坑后,完成热套工作。设计推力头与大轴为间隙配合,最大配合间隙0.03 mm。

1 推力头的加温方案确定

沐若水电站推力头为铸件,重量10 t,内孔最大尺寸为Φ880 mm(阶梯孔结构,最小内径Φ875 mm)。推力头内孔与大轴在厂内配车后出厂,配车间隙为0.03 mm,内孔与轴配合深度为420 mm。推力头对称吊点距离约2 m。现场采用热套方式进行安装。结合推力头与大轴配合情况,以及推力头吊装调平工具的实际调整精度,并参考厂家提供的资料,推力头孔径胀量确定为0.60 mm。

1.1 加热温度及时间的理论计算

钢材尺寸的变化量与温度的改变量是成正比的,温度每上升1℃,钢材尺寸的相应变化量是一定的,即膨胀系数。在膨胀系数一定的情况下,钢材的温升与膨胀量成比例变化。利用温升计算公式,计算出推力头膨胀量0.60 mm 需要推力头温度升高多少度。计算公式及步骤如下:

温升计算公式:

式中 ΔK——温度上升值(℃);

Α——膨胀系数(1/℃);

δ——推力头内孔胀量(mm);

D——内孔常温下的直径(mm)。

根据推力头材质,膨胀系数α 为11×10-6,推力头内径为Φ880 mm,推力头膨胀量为0.60 mm。则有:

根据厂家提供的资料及规范要求,温升速度按(10~20)℃/h 控制。沫若电站温升速度实际选定为15℃/h,加热时间约为4 h。

沐若厂房环境温度约30℃,结合规范要求,推力头热套时,最高加热温度不超过100℃为宜。本方案选取推力头胀量为0.6 mm,温升61.9℃。推力头最高加热温度约90℃,不超过100℃。因此,推力头胀量为0.6 mm 是可行的。

1.2 加热方式的选择

相对于厂内浴炉的加热方式,现场常用的加热方式有:电热板加热和推力头外缠绕感应线圈加热两种。由于推力头加热后要迅速套入大轴。采用缠绕感应线圈加热温升方式后续工作量大,不利于推力头的热套工作。结合现场实际情况,沐若电站推力头热套加热方式采用电热法进行升温。

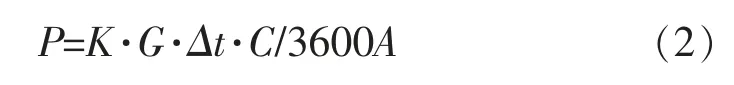

电热法加热时,其电热总容量计算如下:

式中 P——电热总容量(kW);

K——热损失系数;

G——加热工件重量(kg);

Δt——加热温升速度(℃/h);

C——工件热容量;

A——功的热当量0.24 kcal。

沐若电站推力头为铸件,其热容量为0.12 kcal,推力头总重10 t,拟控制加热速度Δt=15℃/h。加热时用保温被等进行防护,保温良好,故选热损失系数K=2.5;将上述参数代入式(2)可得P≈52.08 kW。结合现场设备情况,选择用LWK-B-360KW 温控柜带14 块220 V,4 kW 加热板进行加热。

2 热套工艺流程及施工工艺

2.1 热套工艺流程

沐若电站机组结构为悬式结构,推力头热套工作在转子调入基坑推力瓦和镜板安装完成后进行。推力头热套工艺流程如附图。

附图 推力头热套工艺流程图

2.2 热套施工工艺

2.2.1 基坑内的准备及工艺流程

(1)转子吊入基坑,并落在制动器上。此时制动器应较设计高程调高,以满足推力头热套时不与境板止口干涉,且转子不压到水轮机轴,必要时在制动器制动板上加放木板。

(2)由于推力轴承在上机架预装时已完成安装,故在转子调入基坑后,吊上机架就位。上机架就位后,复测镜板与推力瓦间隙等尺寸。

(3)清扫大轴与推力头配合部位,并拆除集电环的定位键。同时安装推力头与大轴的销键,并锁定销键固定螺栓。

(4)用刀口尺检查大轴配合面,确保配合面光滑无毛刺高点。

(5)进行卡环与大轴上的卡槽适配,并检查配合间隙。

(6)测量大轴上下配合面外径,并记录相应环境温度。

(7)检查大轴突台到卡槽下表面的距离,并记录。

(8)再次复查大轴与镜板的高差,确认推力头热套时,推力头落到突台上时不会碰到镜板止口。

(9)检查完毕后,清扫镜板上表面。

2.2.2 推力头加热的准备及工艺流程

(1)推力头拆箱清扫,利用汽油及酒精,清除推力头表面防锈油及其他油污。

(2)推力头外形尺寸检查,特别是配合孔内径、配合孔深、键槽的深度及宽度,并记录环境温度。

(3)用刀口尺检查推力头加工面,确保下表面及孔内壁无高点毛刺。

(4)对检查清扫过的面涂透平油防护。

(5)利用桥机主起吊钩,配合3个链条葫芦及钢丝绳索吊起推力头,利用链条葫芦尽可能的调平推力头。此时注意把推力头键槽方向旋转到与大轴销键同一方向,避免热套时间大范围的旋转推力头,而造成推力头吊装不平衡。

(6)加温地点应尽可能靠近机组,并对正机组中心的X 线或Y 线上,将调好水平的推力头进行试套,找正桥机大车或小车位置,并做好标记,再把推力头吊至加温地点进行加温。

(7)将桥机停靠到靠近机组的加热工位,并将推力头降至距离地面约200 mm 位置。

(8)按照既定方案,铺设电加热板,推力头底部铺设4 块,推力头内孔悬吊4 块。并在推力头外部均匀铺设6 块电加热板。

(9)连接电加热板到温控柜,检查电路连接无误后,利用防火布及石棉布将推力头包裹牢靠。

(10)利用电温枪测量推力头初始温度,并开始加热。每半小时记录一次推力头温度并测量内孔孔径胀开情况。

(11)测量孔内径胀量达到0.6 mm 后,保温2 h,确保推力头受热均匀。

(12)切断电源,拆除防火布等,对推力头进行二次清扫,并再次用刀口尺检查推力头下表面及孔内表面,确保此处无高点毛刺。

(13)提升桥机主吊钩,将桥机走到之前试套时的标记线位置。将推力头吊到大轴正上方。

(14)给大轴配合面涂抹凡士林等润滑剂。

(15)缓慢下降桥机主吊钩,当快要进入大轴配合位置时,再次确认销键方位及测量推力头底部到境板的距离。

(16)将推力头落入大轴配合位置,在降落的过程中,严密监测桥机吨位变化,确保一次降落成功。

(17)推力头落到位后检查推力头与卡槽下表面高差是否满足设计要求。

(18)利用推力头拆装工具,压紧推力头,确保推力头组装到位,并预防在冷却时因产生不均匀收缩而上浮等缺陷。

(19)拆除起吊推力头吊具。

(20)清理推力油槽周边易燃物,推力头自然冷却至室温,进入下道工序。

3 推力头热套施工质量控制措施

推力头是机组承重也是重量转移的关键部件,与轴的装配精度要求非常高,其安装质量直接影响到机组运行时的摆度和振动的大小及安全运行,因此,推力头的安装过程必须进行严密的质量控制。在沫若水电站推力头热套过程中,主要通过以下的质量控制措施,确保了4 台机推力头一次热套成功,并保证了装配质量:

(1)利用科学分析,理论计算,确定加热方案。

(2)制订详细的施工措施,并在施工过程中严密跟踪控制。

(3)在推力头热套前,对大轴配合尺寸利用校验过的千分尺进行尺寸测量。

(4)对推力头内径及相关推力头尺寸进行复查校核。

(5)对镜板与推力头配合的止口尺寸进行复查校核。

(6)为减少温度加热过高而引起设备变形,要求每半小时对温度及孔膨胀量进行测量,加温全程监测。

(7)为防止因热套时推力头调整时间长而导致推力头冷却,热套困难。在加热前进行调整,并对调整后的推力头进行试套。标记桥机起落的最佳位置。确保一次套入成功。

4 小 结

沐若电站机组推力头热套是在安装现场进行的,安装人员结合现场施工的特点、制造厂提供的资料及工具,确定推力头胀量。通过理论计算,确定推力头达到胀量所需的温升,进而确定电热法加温所需的总热容量及电加热功率。沫若电站4 台机组推力头均一次性热套成功,证明理论计算是正确的,施工工艺是可行的,对类似工件现场热套具有一定借鉴意义。