沐若水电站厂房后边坡锚筋桩施工

2015-11-28林成华李星宁

林成华 李星宁 石 平

(中国水利水电第八工程局有限公司 长沙市 410007)

1 概述

沐若水电工程位于马来西亚沙捞越州拉让河流域的源头,下距巴贡坝约70 km,巴贡水库尾水刚好达到沐若水电站的尾水池。沐若水库流域面积2 750 km2,年径流量120 亿m3。水库正常蓄水位为540 m,水库面积245 km2,总库容为120.43 亿m3。

2009年6~8月份,沐若水电工程厂房后侧边坡出现多处裂缝,监测位移值未收敛,边坡位移具有增大趋势,边坡存在失稳的危险。为了保证后缘边坡的稳定性,经设计等相关部门商议,决定对该部位进行补充设计,采用锚筋桩进行加强支护。2010年8月份,厂房边坡中214.0 m 高程至230.0 m 高程、2 号机~4 号机隧洞出口洞脸边坡页岩出露部位出现较严重变形及洞内临时衬砌开裂现象,对安全监测数据分析后设计决定再次采用锚筋桩进行加强支护。由于该部位位于厂房后缘边坡,其稳定性直接关系到电站发电整体工期,为了防止边坡变形进一步扩大,因此该部位锚筋桩施工要求施工工期短、施工质量高。锚筋桩施工分为两个阶段:第一阶段2009年08月22日~2010年05月25日完成Φ120 锚筋桩581 根;第二阶段2010年08月03日~2010年11月13日完成Φ120 锚筋桩54 根。

2 锚筋桩设计参数及工程量

厂房后侧边坡锚筋桩布置主要分为230 m 高程以上和230 m 高程以下两个部位,锚筋桩孔径为120 mm,角度为与水平向夹角10°,长度分为24 m和30 m 两种类型。设计荷载均为600 kN。主要完成工程量见表1。

表1 主要工程量表

3 锚筋桩施工

3.1 工艺流程

锚筋桩工艺流程详见图1。

3.2 钻孔施工

3.2.1 孔位放样

根据设计通知要求及孔位布置图测放锚筋桩孔位,并用红色油漆标注。

3.2.2 钻机固定

图1 锚筋桩工艺流程图

将钻机平放在施工平台上同时在每个孔周边设置4 根Ф25,L=2.5 m,外露0.5 m 的插筋与钻机焊接再加固,确保在钻进过程中钻机无移位。

3.2.3 开孔控制

根据不同的钻机类型,选择不同的钻孔孔径,CM351 钻机、QZ-100K 潜孔钻施工孔径分别为采用Ф120 mm 冲击钻头进行钻进,钻孔方向与坡面水平线成10°下倾,钻孔垂直偏斜角度允许±1°,各钻孔的开孔偏差不大于30 cm。

3.2.4 钻 进

(1)边坡岩石情况较好,钻孔采用QZ-100K 潜孔钻机钻进,控制孔斜垂直误差不大于1%,当出现孔斜时,采取低压慢速、控制钻机速度设置导向或回填扫孔等措施处理。

(2)钻孔施工达终孔孔深误差不大于10 cm。

(3)钻孔过程中做好详尽的钻孔记录表,主要包括钻孔记录和事故处理记录。如实、准确、全面、及时反映钻孔孔深、孔径、钻进速度等数据,真实反映钻孔中出现的各种异常情况,以及采取包括灌浆处理等方法的内容。

3.3 锚筋桩制作

3.3.1 钢筋加工

(1)钢筋的表面应洁净,使用前将表面油渍、漆污、绣皮、鳞绣等清除干净。

(2)钢筋应平直,无局部弯折,钢筋中心线同直线的偏差不应超过其全长的1%。

(3)采用焊接连接,每束锚筋桩钢筋下料长度分别为5.85 m、6.15 m、6 m。

3.3.2 钢筋的链接及进浆管绑扎

(1)将钢筋切割成不同长度,将焊接部位错开,保证每个焊接连接部位不在同一断面,焊接时采用两面焊将钢筋连接在另一钢筋上,搭接长度不小于10 d(钢筋直径)。

(2)将三根钢筋点焊焊接成束,距每束锚筋桩底部500 mm 处开始每隔2 m 用扎丝将Ф25PVC黑色塑胶管绑扎在成束的钢筋上。锚筋桩剖面详见图2。

图2 锚筋桩典型剖面图

3.4 锚筋桩安装

锚筋桩安装工艺流程为:计算各根Ф28 钢筋的下料尺寸→下料→人工配合汽车运输至施工作用平台→锚筋桩第一段焊接成束→锚筋桩第一段安装入孔→单根钢筋焊接→锚筋桩第二段焊接成束→继续安装入孔→单根钢筋焊接→锚筋桩第二段焊接成束→继续安装入孔→锚筋桩第二段安装入孔→……→完毕封孔。

3.5 固结灌浆

(1)锚桩体下入孔内后,立即在孔口用C20 砂浆封堵孔口,并在孔口埋设1.5 m 长PVC 黑色塑胶管作为回浆管,待凝6 h 后进行灌浆。

(2)锚筋桩注浆前,利用钻孔进行坡面岩体固结灌浆,固结灌浆压力为0.3 MPa,用灌浆泵压入,手工记录或者记录仪记录耗灰量,当回浆连续且比重大于或等于进浆比重时封堵回浆管,在规定压力下,当注入率不大于1 L/min,继续灌注10 min,灌浆即可结束。

(3)灌浆过程中应注意观测基岩的变形,坡面如有抬动应立即降压,并对锚筋桩的灌浆浆液应按规定要求取样做抗压试验,锚筋桩灌浆后14 天内不允许碰撞。

3.6 特殊情况处理

灌浆过程中如地表或找平混凝土裂缝发生冒(漏)浆现象时,根据冒(漏)浆量的大小,采用下述方法处理:

(1)如冒浆量较小,一般不作专门处理,按正常灌浆方式灌注至结束标准。

(2)如冒浆量较大,先采取嵌缝、地表封堵方法处理后,再采用降压、加浓浆液、限流、限量、间歇灌注等方法处理。

(3)针对厂房边坡岩石较为破碎,坡面为厚层的泥质覆盖物且松散,可能在锚筋桩施工过程中发生严重塌孔、卡钻、回风小等现象,甚至局部部位出现垮塌,不能钻进的情况。拟采用固结灌浆的方式护壁。具体施工方法为:将塞阻塞在无法成孔上部,用灌浆泵灌注0.5∶1 的纯水泥浆,灌浆压力不大于0.3 MPa,并用手工记录耗灰量,当注入率不大于1 L/min,继续灌注10 min,灌浆即可结束。对灌浆量特别大的孔,采用降压限流灌注,或灌注0.5∶1∶1 的砂浆,且每次最大灌入干灰量为不大于15 t。灌浆结束后,待凝24 h 后扫孔,继续钻进。

(4)锚筋下入孔内困难时,采用锚筋端头加锚靴的方法下锚。下锚过程中出现塌孔现象时,采用固结灌浆,待凝,扫孔,继续下锚。

(5)灌浆过程中遇注入率大、灌浆难以正常结束的孔段时,采用低压、浓浆、限流、限量、间歇灌浆法或灌注砂浆等方法进行灌注,必要时掺加适量速凝剂灌注。

4 锚筋桩质量检查及边坡加固效果分析

4.1 锚筋桩质量检查

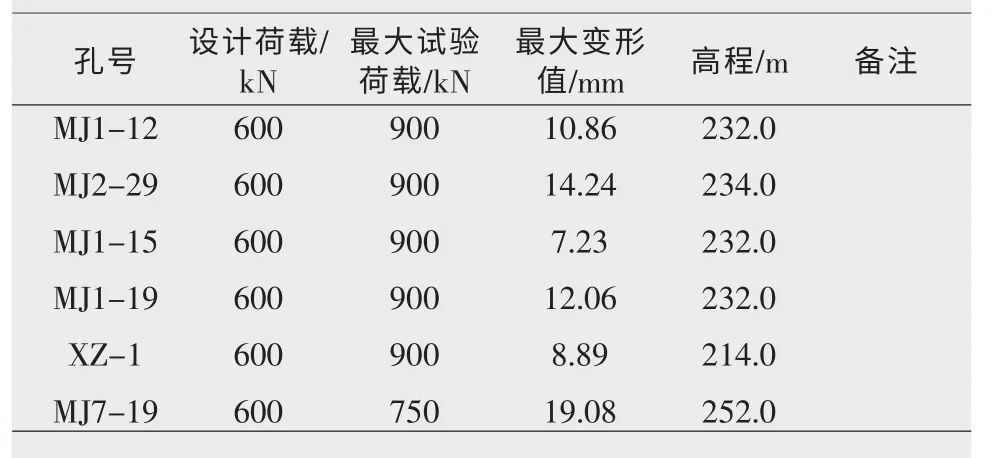

锚筋桩质量检查采用整束进行拉拔时间的方式,锚筋桩的设计荷载为600 kN,根据中国相应规范要求质量检查张拉试验最大荷载按设计荷载的125%控制,张拉荷载应为750 kN,业主要求最大张拉荷载按照150%进行控制,因此,拉拔试验实际最大荷载达到了900 kN。锚筋桩检测数量和位置均由业主指定,锚筋桩张拉检查情况详见表2。

在厂房后侧边坡锚筋桩施工区的不同高程共选择了6 根锚筋桩进行拉拔试验,该6 根锚筋桩拉拔荷载均达到了750 kN 全部符合中国规范要求,其中5 根锚筋桩拉拔荷载达到了900 kN。MJ7-19 因为边坡基础较差在张拉过程中张拉基座下陷,张拉荷载没有达到900 kN。因此,厂房后侧边坡施工的635 根锚筋桩质量完全合格并满足了业主的高标准要求。

表2 锚筋桩拉拔试验统计表

4.2 边坡加固效果分析

2009年6月,厂房后侧边坡开始布置了位移变形监测点,通过分析、比较自2009年6月以来的监测数据,并通过监测数据可知2009年8月中旬厂房后侧边坡位移变形量(ΣX、ΣY、ΣH)急剧陡增(其中ΣX 陡增约200 mm,ΣY 陡增约35 mm,ΣH 陡增约99 mm),边坡有失稳滑坡的危险。经历2009年8月下旬开始锚筋桩锚固施工后,约在9月中旬边坡的位移变形值开始缩小,上升曲线很微弱。锚筋桩1~13 排施工的同时边坡位移变形值就已趋于稳定,没有明显的上升和下降的趋势,始终恒定在一个范围内稍稍波动,位移变形值基本很小(其中可能有引水隧洞爆破开挖振动的影响),并一直随时间延续,维持在一个相对稳定的状况。自2010年8月上旬230高程以下锚筋桩开始施工后,2~4 号机洞脸边坡变形逐步减小,洞内临时衬砌开裂现象也得到了控制。因此,厂房后侧边坡锚筋桩施工对边坡的加固效果十分明显。厂房后侧边坡典型监测点变形位移趋势详见图3、图4。

5 结语

马来西亚沐若水电站厂房后侧边坡锚筋桩钻孔施工采用了常规的风动冲击钻机CM351 钻机、QZ-100 K 潜孔钻机进行造孔,钢筋制作采取了现场焊接的方式,结合锚筋桩注浆利用了锚筋桩孔对边坡进行固结灌浆加固处理。这种锚筋桩施工方法具有施工快速、简便和对边坡加固效果非常好的特点。此外,锚筋桩设计形式十分多样、简单,而且可根据实际需要灵活布置。因此,这种锚筋桩施工方法值得在保持边坡稳定和边坡加固工程中广泛推广运用。

图3 厂房后侧边坡C01 监测点变形位移趋势图

图4 厂房后侧边坡C16 监测点变形位移趋势图